220 kV线路耐张线夹断裂原因分析及建议

2019-07-24王鹏宇白耀鹏王元君

王鹏宇,白耀鹏,王元君

(1.国网山西省电力公司电力科学研究院,山西 太原 030001;2.国网山西省电力公司,山西 太原 030001;3.西山煤电(集团)山西清洗科技有限公司,山西 太原 030000)

0 引言

耐张线夹用来将导线(包括避雷线)固定在非直线杆塔的绝缘子串上,亦用作固定拉线杆塔的拉线,将导线或避雷线固定在非直线杆塔的耐张绝缘子串上,同时也要承受电气负荷,其对高压输电线路的安全稳定运行起着非常重要的作用[1]。液压型耐张线夹由铝套管和钢锚构成,作为主要承力部件的钢锚一旦断裂,将会造成导线断裂、跳闸等恶性事故[2]。引起钢锚断裂的原因包括:加工制造引起的质量不合格[3],雨雪渗入铝套管发生化学腐蚀[4],压接质量不合格[5]等。

1 耐张线夹断裂情况

某220 kV某输电线路线121号至120号杆塔L3相上子线耐张线夹发生断裂。该线路导线型号为2×JLHA2/G1A-400/50型钢芯铝合金绞线,耐张线夹型号NY-400/50A,是液压型耐张II型线夹。为了方便特征描述,对试样的6个压接面进行编号,如图1所示。

图1 压接面编号示意

2 断裂耐张线夹试验分析

因为钢锚的断裂位置在铝套管内部,为了保留原始断裂形貌,避免损伤缺陷源,本文按照从宏观检查到材质检测,再到内部结构检测;先无损试验后破坏性试验的顺序进行试验分析。

2.1 断裂耐张线夹宏观检查及尺寸测量

2.1.1 铝套管宏观检查

送样的耐张线夹全长约610 mm,且向一侧弯曲,最大弯曲量为18 mm,变形量为2.95%,不符合标准[6]对于压接后耐张线夹外观质量的要求。耐张线夹导线出线口严重变形,铝线管与导流板之间的夹角为135°。在铝套管外表面有多处刮擦、凹坑,在合模位置有多处飞边。

2.1.2 断裂耐张线夹铝套管压模质量检查

NY-400/50A耐张线夹铝管压接后对边距的最大允许尺寸为47.50 mm[5]。用精度为0.02 mm的游标卡尺检查铝套管靠近拉环侧压模和靠近管口压模对边距,结果都符合规程要求。

铝套管表面出现两处鼓包,从铝套管表面压印痕看,两处鼓包的形成是因为相邻两模未重叠;同时观察到,铝套管压接表面压印尺寸长短、深浅不一致。很明显,压接铝套管选用的上下模具不匹配,这也是造成铝套管弯曲变形的重要原因。

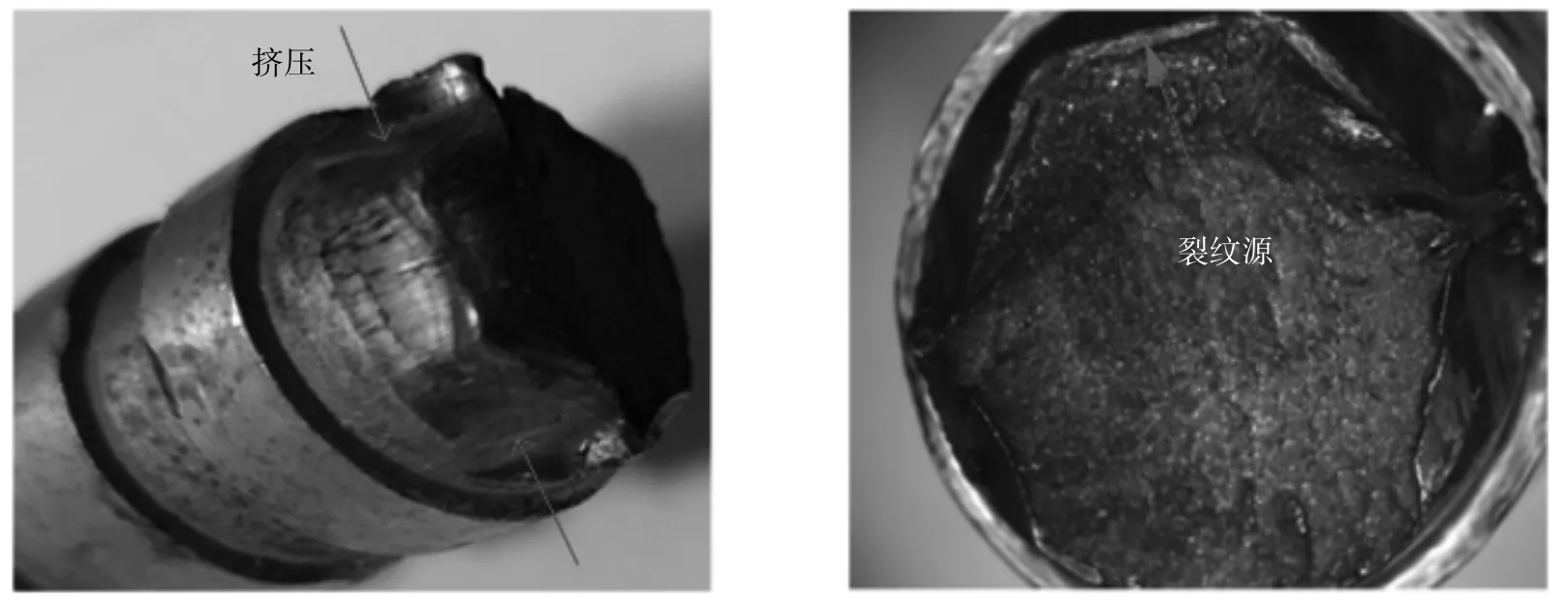

2.1.3 断裂耐张线夹钢锚宏观检查

按照设计图纸要求,该耐张线夹的钢锚应该有3个环箍,如图2所示;断裂钢锚如图3所示,钢锚断裂位置为钢锚第2环箍和第3环箍之间,距钢锚拉环边缘293 mm。环箍断裂面有3侧呈现较为整齐的6边形,有挤压损伤,断口呈45°角。

图2 NY-400/50A钢锚设计图(mm)

图3 断裂钢锚外观

2.2 数字化射线照相检测

为了研究其内部压接的状况,在实施破坏试验之前先采用数字化射线照相检测技术DR(digital radiography)对事故断裂送样耐张线夹进行了检测,发现铝管实际压接部位与钢锚凹槽错位,钢锚凹槽有2个未压接,且压接区存在空隙。

2.3 解剖检查分析

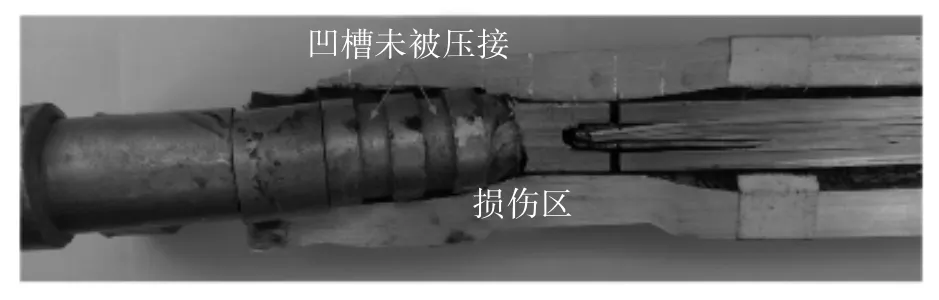

2.3.1 解剖复原

将耐张线夹解剖开,并将钢锚对接复原发现,钢锚压接管末端处的断口与耐张线夹内部残留的钢锚断口完全吻合,钢锚两处凹槽未被压接,如图4所示。对照NY-400/50A钢锚设计图可以发现,钢锚的一个环箍和凹槽被挤压损伤。

图4 耐张线夹解剖复原

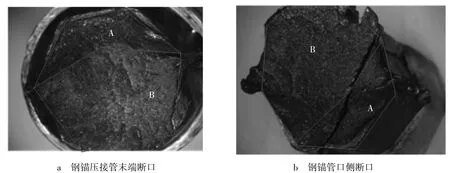

2.3.2 断口微观分析

在体式显微镜下观察钢锚压接管末端断口和钢锚管口侧断口。在图5a中,钢锚压接管末端断口大致分两个区域,A区域是裂纹源区,B区域是裂纹瞬断区。首先,A区域处于钢锚受损区,受损部位往往是裂纹开始产生的部位;其次,观察断口裂纹形貌发现,放射条纹在A区域收敛,因此判定该区域为裂纹源区。B区域中的裂纹呈现放射状花样,因此是裂纹瞬断区。在图5b中,钢锚管口侧断口也分为两个区域,位置与钢锚压接管末端断口区域相对应。

2.4 钢锚材料试验分析

2.4.1 直读光谱分析

对钢锚取样进行直读光谱分析,检测结果符合GB/T700—2006标准对Q235B的要求。

图5 钢锚钢锚压接管末端和钢管侧断口整体形貌

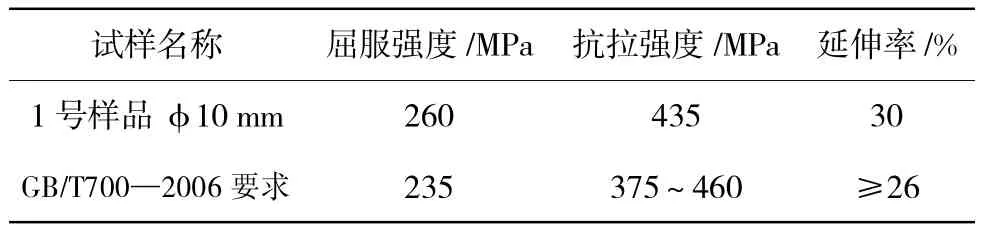

表1 耐张线夹钢锚试样拉伸试验结果

2.4.2 硬度性能检测

对钢锚取样进行布氏硬度性能检测,5个测点的硬度值均小于157 HBW,试验结果表明钢锚硬度值符合DL/T 757—2009《耐张线夹》标准要求。

2.4.3 拉伸性能检测

对钢锚取样进行拉伸试验,结果符合GB/T700—2006标准对Q235B的要求,具体如表1所示。

3 耐张线夹有限元分析

按照图2所示,进行NY-400/50A三维建模。在不考虑导线股线间的分层应力的情况下[7],对耐张线夹建模时进行简化处理:7根钢芯丝作为一个圆柱体,其截面积等于7根钢芯丝之和,对铝绞线也进行类似处理。建立2个模型,模型一是钢锚凹槽压接紧实且钢锚没有损伤的耐张线夹模型;模型二是钢锚凹槽未被压接且钢锚压接管末端有1个宽1 mm、深度为2 mm的裂纹。

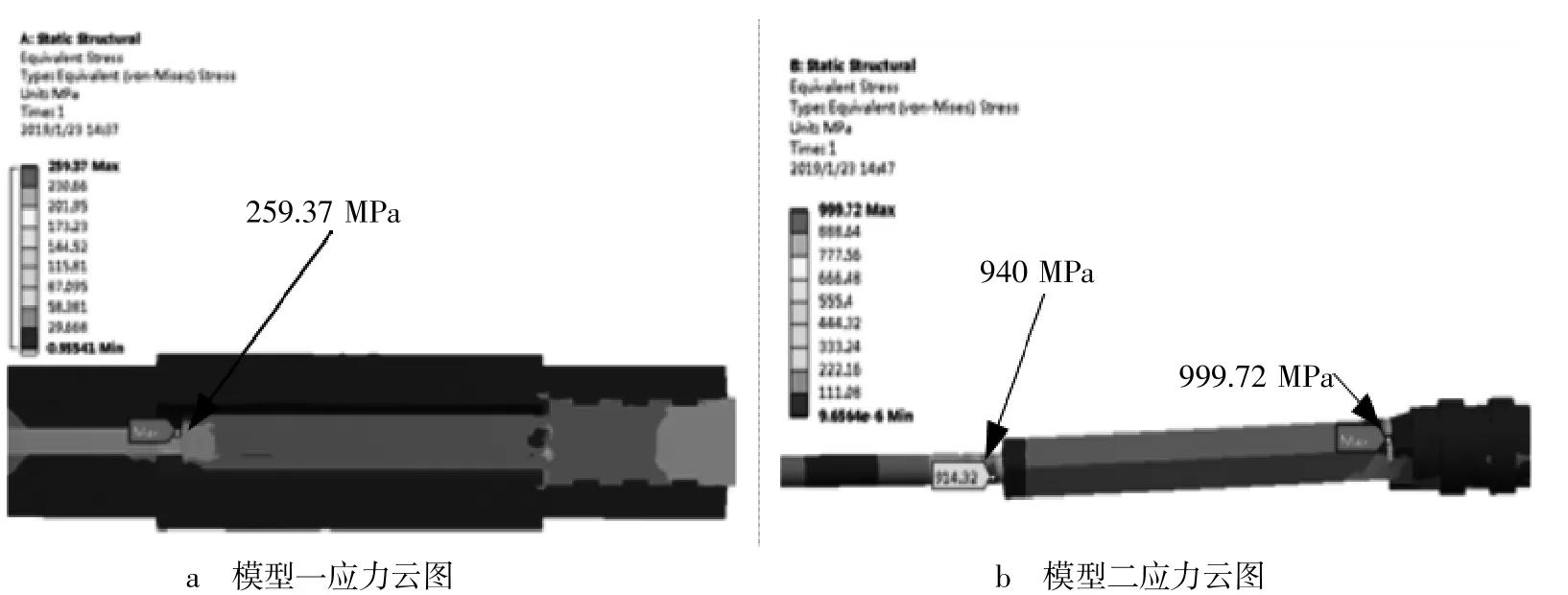

在导线远端施加固定约束,在钢锚远端施加钢芯铝绞线的平均运行张力(平均运行张力等于钢芯铝合金绞线额定抗拉力的25%)。由静力学分析可知,模型一中钢锚口附近的钢芯是应力集中部位,如图6a所示。该处最大范式(mises)等效应力为 259.37 MPa,根据 GB/T 3428—2002《钢芯铝绞线用镀锌钢丝》的规定,直径为3.07 mm的钢芯的1%抗拉强度为1 100 MPa。有限元分析可知,耐张线夹在钢锚凹槽压接紧实且钢锚完好的情况下,耐张线夹在导线运行张力作用下,耐张线夹的受力状况处于安全水平。

保持上述相同的位移边界条件和张力载荷不变,模型二钢锚口附近的钢芯应力迅速上升至940 MPa,增加了2.5倍,但是仍小于钢芯1%的抗拉强度。而模型二的最大Mises等效应力位于钢锚损伤处,最大应力为999.72 MPa,如图6b所示。由2.4.3可知,钢锚的抗拉强度极限为460 MPa,有限元分析可知模型二中钢锚损伤处的应力已经远远超过钢锚的抗拉强度极限。

图6 模型应力云图

4 耐张线夹断裂原因分析

a)宏观分析表明断口位于钢锚压接管末端,外表面存在明显的压接变形损伤;体视显微镜下断口形貌表明裂纹源位于压接变形损伤最严重处。由此判断该变形损伤是由钢锚套管与钢芯压接时造成的。

b)DR检测发现钢锚两处凹槽未被压接且压接区域未被压实,解剖后的宏观检测结果与DR检测结果一致。

c)有限元分析可知,钢锚凹槽未被压接且钢锚压接管末端有裂纹时,钢锚口钢芯附近的应力会比压接质量良好的耐张线夹增大2.5倍;而钢锚压接管末端的裂纹处的应力最大,应力值是钢锚极限抗拉强度的2倍。

钢锚断裂原因为钢锚与钢绞线压接时,在钢锚压接管末端产生较大变形和损伤,并在此处形成裂纹源,另外,钢锚凹槽未被压接导致;在不压接区,原本由铝套管和钢锚套管共同承担的导线张力全部由钢锚套管承担,在张力的作用下裂纹源处形成很大的应力集中,逐步扩展,最后导致钢锚断裂。

5 结束语

a)建议在钢锚压接过程中,质检人员现场对压接过程的关键节点进行拍照留存和记录,实现对压接工艺、工序及压接质量全过程管控。

b)建议对压接后的耐张线夹严格按照标准规程进行压接质量检查,并按比例抽取耐张线夹进行射线检测,对质量检测不合格的耐张线夹严禁投入运行,并且进行更换处理。

c)有限元方法是一种高效的数值计算方法。有限元法将在输电线路的故障分析中发挥重要的作用,可以模拟各种试验方案,减少试验时间和经费,有效提高产品可靠性,保证电网安全稳定运行。