某电动轻卡转向节臂断裂失效分析及优化

2019-07-24朱金宝宋小伟肖聪王涛范学群

朱金宝,宋小伟,肖聪,王涛,范学群

某电动轻卡转向节臂断裂失效分析及优化

朱金宝1,宋小伟1,肖聪1,王涛1,范学群2

(1.东风汽车股份有限公司,湖北 武汉 430057;2.航天重型工程装备有限公司,湖北 孝感 432000)

文章就某电动轻卡转向节臂出现断裂问题,通过材质、力学性能检测及CAE结构强度分析,得出断裂主要原因在于节臂转弯处薄弱,发生疲劳断裂;对薄弱处进行加强优化,表面进行喷丸强化处理,疲劳寿命得到极大提升。经过疲劳试验及可靠性路试验证,优化措施切实有效。

转向节臂;断裂;疲劳分析;结构优化

前言

某电动轻卡在路试过程中,前桥左转向节臂发生断裂(见图1、2)。转向节臂连接直拉杆、转向节及横拉杆,起着传递转向机输出的转向力作用,是汽车转向系统重要零件之一。转向节臂承受直拉杆推拉作用,方向及力大小均变化,表现为弯扭组合变形,对其强度、抗冲击、疲劳寿命等有相当高要求。

本文从多方面研究其断裂原因,采取优化措施,提高其强度及疲劳寿命,避免此种一体式节臂在寿命周期内再发断裂。

图1 断裂节臂1

图2 断裂节臂2

1 转向节臂断裂原因分析

1.1 化学成分分析

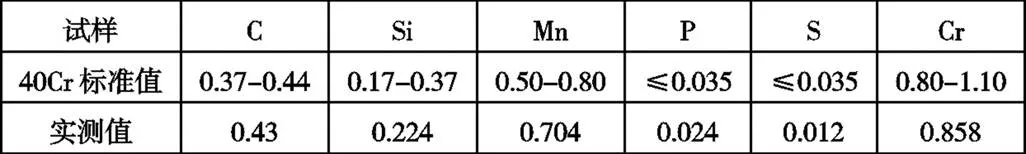

在样品断口处附近取样,分析结果如表1所示,化学成分符合GB/T3077中40Cr钢的要求。

表1 化学成分(质量分数/%)

1.2 组织及硬度检查

如表2所示,组织及硬度符合要求。

表2 组织及硬度检测

1.3 力学性能检测

将样品加工成标准拉伸试件,对试件进行拉伸试验,结果如表3所示,力学指标满足GB/T3077中40Cr钢技术要求。

表3 拉伸性能试验检测

1.4 静强度分析

1.4.1 有限元模型

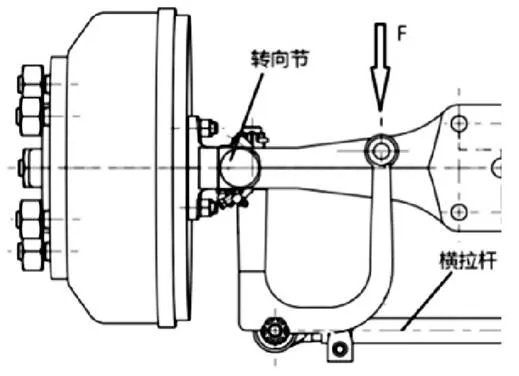

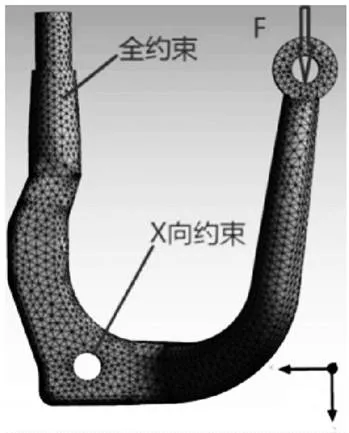

图3为受力简图。在节臂锥面施加全约束,在与横拉杆连接销孔施加X方向约束,在与直拉杆连接销孔施加转向力9345N(按转向机最大输出力矩换算)。三维实体有限元模型如图4所示。

图3 节臂受力简图

图4 节臂有限元模型

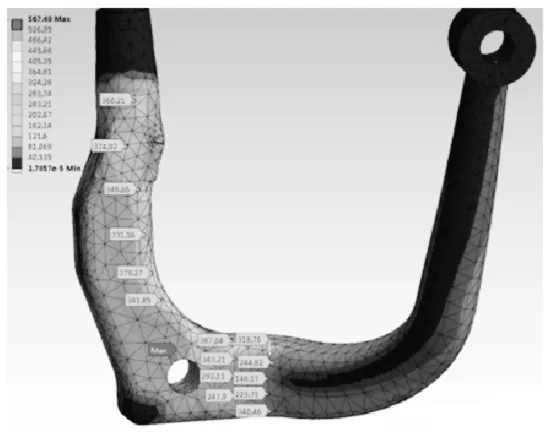

1.4.2 有限元结果分析

有限元计算结果如图5所示。40Cr安全系数为1.57[1],材料许用应力为785/1.57=500MPa。

(1)计算的应力最大值位于横拉杆连接销孔内壁处,此处施加刚性约束,为应力奇异点,结果是无效的,故应力最大值为638.6MPa,位于节臂截面向上收缩过渡区域,与实际断裂处位置一致。

(2)最大应力大于许用应力,且小于材料屈服极限,截面周圈应力幅度为100-638MPa,变化很大。过渡区应力突变,静强度降低,使其成为疲劳裂源区[2]。

综合以上几个方面,该转向节臂过渡区疲劳强度不够,寿命不高,易产生疲劳断裂。

图5 等效应力云图

2 改进措施

提高零件疲劳强度有:(1)降低应力集中影响,增大过渡区圆角半径、开减载槽等;(2)提高零件表面质量,增加硬度;(3)选用合理的热处理,消除材料内应力等。本文采取1、2两项措施:

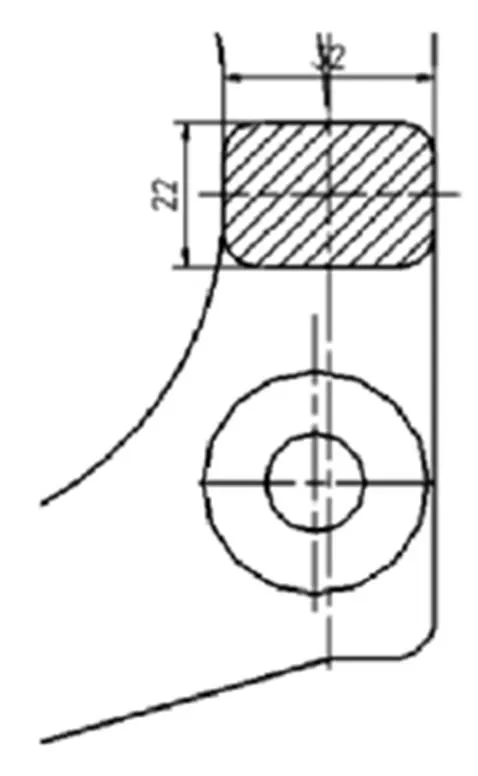

(1)截面尺寸由22X32增大为26X34,圆角由R5增加为R8,见图6、7。

(2)采用喷丸工艺在过渡区表面产生压应力,提高表面强度,有利于降低裂纹扩展速度。

图6 原先节臂截面

图7 优化节臂截面

3 疲劳分析

3.1 材料疲劳特性确定

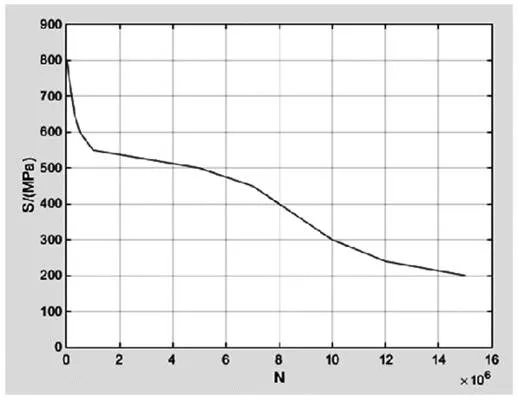

进行疲劳分析,首先要确定S-N曲线,查出40Cr疲劳参数数据[3][4],做出其材料S-N曲线见图8:

图8 40Cr S-N特性曲线

3.2 载荷参数

施加对称循环应力(图9)。喷丸工艺对疲劳强度的影响主要反映在疲劳强度系数Kf,本文取Kf为0.8[5]。

图9 对称循环交变应力

3.3 求解结果

从图10可看出,最大应力387MPa小于许用应力500 MPa,相比优化前最大应力638.6MPa,减少251.6MPa,改进措施显著提高过渡区强度,其截面应力水平较均匀(148-387MPa)。

如图11所示,优化后疲劳寿命整体大于1.48x106,过渡区最小寿命6x106,远大于前桥总成静转向耐久试验寿命要求2x105(20万次)。

图10 优化后节臂等效应力云图

图11 节臂疲劳寿命云图

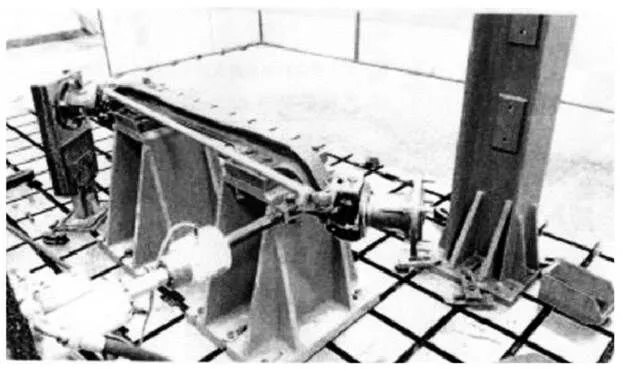

4 试验

为验证CAE分析和优化措施有效性,进行转向节臂耐久试验。为与节臂实际运行工况一致,将其随前桥装配成一体进行试验[6],如图12所示。施加对称循环载荷为9345N,载荷波形为正弦波,频率3Hz。三个试件疲劳寿命均大于试验要求2x105(20万次)。

图12 节臂耐久试验装置

5 结论

本文针对电动轻卡前桥转向节臂断裂失效现象,应用CAE技术,展开节臂结构优化研究,得到以下结论:

(1)断裂失效主要原因是节臂强度不够,CAE分析结果与实际断裂位置相符。

(2)通过结构优化及表面喷丸强化,有效提高零件疲劳寿命。

(3)改进后的转向节臂经过疲劳试验及可靠性路试,已批量投入使用,装车数百台,实车运行良好,未得到客户反馈再发断裂现象,改进措施显著有效。

[1] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[2] 徐灏.疲劳强度[M].北京:高等教育出版社,1981.

[3] 曾正明.机械工程材料手册—金属材料[M].北京:机械工业出版社,2003.

[4] 徐灏.机械设计手册[M].北京:机械工业出版社,1991.

[5] 王国军,李栓成.车辆结构有限元分析[M].北京:机械教育出版社, 2013.

[6] 王延强.转向节和转向节臂疲劳强度研究[D].2007.

Analysis of the electric light truck steering knuckle arm rupture and structure optimum

Zhu Jinbao1, Song Xiaowei1, Xiao Cong1, Wang Tao1, Fan Xuequn2

(1.Dongfeng Automobile Co., Ltd., Hubei Wuhan 430057; 2.Aerospace Heavy Industry Co., Ltd., Hubei Xiaogan 432000 )

The rupture of the electric light truck steering knuckle arm was analysed through material mechanical checking and finite element simulation. The result indicated that the insufficient strength of turning point in the arm was the principal cause of failure. Enlarging the weak structure and shot peening strengthening were applied to improve arm fatigue life. These optimization measures were proved excellent by practical experiments.

Steering knuckle arm; Rupture; Fatigure analysis; Structural optimization

U463.46

A

1671-7988(2019)13-03-03

U463.46

A

1671-7988(2019)13-03-03

朱金宝,硕士、工程师,就职于东风汽车股份有限公司商品研发院,研究方向为转向系统设计。

10.16638/j.cnki.1671-7988.2019.13.001