宽幅铝合金板带热连轧高精度板形控制系统

2019-07-23供稿卢仲圩邵健何安瑞LUZhongxuSHAOJianHEAnrui

供稿|卢仲圩,邵健,何安瑞 / LU Zhong-xu, SHAO Jian, HE An-rui

内容导读

高强度、高韧性和大规格铝合金板带是国防、能源、建筑、交通等行业的重要结构材料。在世界范围内也仅有为数不多的铝加工企业具有宽幅热连轧铝板带生产线。由于面临大尺寸、多规格、复杂工艺等特点,板形控制是宽幅铝板带热连轧的难点和核心技术,长期被国外所垄断。文章介绍了我国自主研发的宽幅热连轧铝合金板带高精度板形控制系统,包括弯辊设定计算模型、轧辊热辊形和磨损模型、自学习模型、分段冷却模型等。通过多个模型的协同,实现了宽幅铝合金板带的高精度板形控制,在国内某3300 mm+2850 mm宽幅铝板带热连轧的应用实绩表明,该系统具有良好的控制精度和先进的控制技术。

铝及铝合金产品具有重量轻、比强度高、导热导电性能好、耐蚀性高、塑性好、易切削加工、可回收等一系列优点,广泛应用于国民经济建设和生活的各个领域中,特别是高强度、高韧性和大规格铝合金板带已经成为国防、能源、建筑、交通等行业的重要结构材料。宽幅铝板带热连轧(支持辊辊身长度2400 mm以上)由于面临大尺寸、多规格、复杂工艺等特点,在持续、稳定的控制和工艺实现方面均具有较大难度,在世界范围内也仅有为数不多的铝加工企业具有宽幅热连轧铝板带生产线。国内迫切地需要建设世界一流的宽幅铝板带热连轧生产线来取代长期对宽幅进口铝合金产品的依赖[1-3]。

板形是板带轧制中一项非常重要的质量指标[4],板形的好坏对板带材后续加工和产品竞争力有着非常重要的影响。板形控制技术是宽幅轧机所面临的共性技术,和传统钢铁热连轧板形控制相比,宽幅铝板带热连轧有其特殊性,主要表现在:(1)宽幅铝板热连轧比钢铁生产中的宽幅含义更宽,辊系变形更复杂,轧件变形更易受跑偏的影响,板形控制难度更大;(2)钢铁热连轧生产过程中轴向移位变凸度工作辊技术应用普遍,可提供强大的板形控制能力,而国内铝板带热连轧很少有使用此技术,特别是在小批量、多规格的生产条件下,板形控制能力被严重削弱;(3)铝板带热连轧卷取机和轧机距离布置紧密,浪形控制无明显可见段,无浪形检测仪表,控制浪形条件和钢铁热连轧生产相比较差;(4)铝板带热连轧中普遍采用轧辊分段冷却技术,但这一技术具有滞后性等。

本文介绍了我国自主研发的宽幅铝板带全套板形控制系统,包括辊形设定计算模型、轧辊热辊形和磨损模型、自学习模型、分段冷却模型等,通过多个模型的协同,实现了宽幅铝合金板带的高精度板形控制。

宽幅铝板带热连轧板形控制系统概述

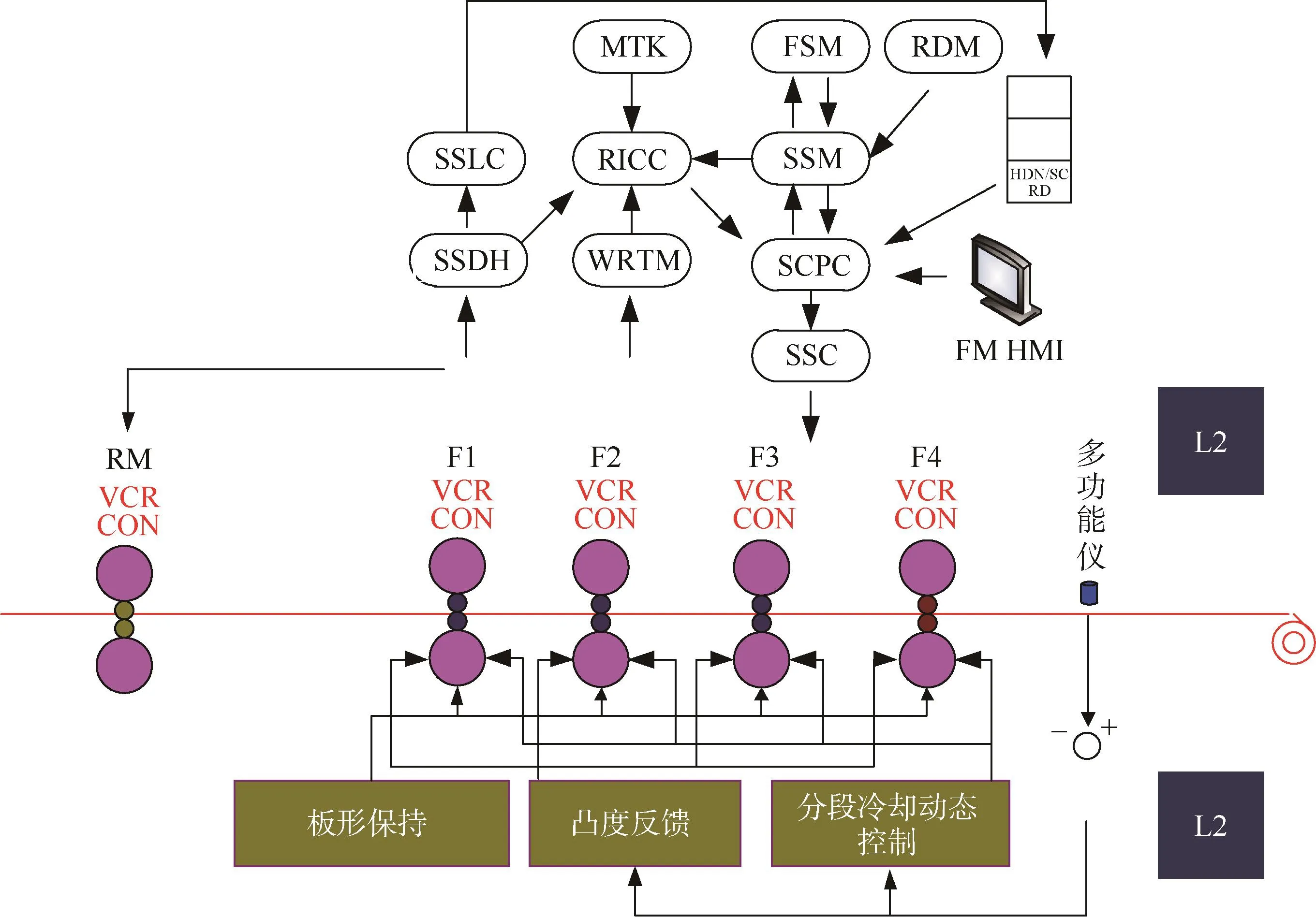

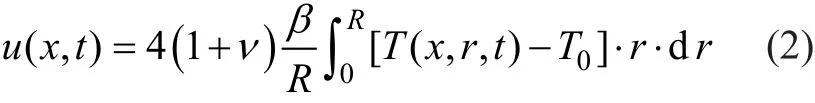

板形控制系统包括在过程控制级(L2)实现的板形设定计算功能以及在基础自动化级(L1)实现的动态板形控制功能。图1为宽幅铝板带热连轧板形控制系统功能框图。

板形设定计算功能的主要任务是根据粗轧和精轧各道次或各机架初始辊形、粗轧精轧设定计算结果、轧辊磨损及热胀计算等结果,设定计算各道次或各机架工作辊的弯辊力、分段冷却初始喷射模式。同时,根据多功能仪或操作工的反馈数据,对板形设定计算结果进行相应修正,保证后续铝板带的头部板形质量良好。

图1 宽幅铝板带热连轧板形控制系统功能框图

动态板形控制功能主要依据轧制过程中状态量的变化(如轧制力、仪表检测值),实时对弯辊和分段冷却模式进行调节,保证铝板带全长的板形质量。其主要包括以下功能:

(1) 板形保持控制模型:弯辊力随轧制力的波动和轧制时间以一定周期做出相应的补偿性调整,以稳定承载辊缝的形状,使轧制生产过程稳定,保持铝板带全长板形一致性;

(2) 凸度反馈控制模型:根据凸度仪检测铝板带实际凸度值,与目标凸度值进行比较,得出凸度反馈控制偏差,依次通过调整精轧机组上游机架的弯辊力,以消除凸度偏差,改善铝板带全长的凸度精度;

(3) 分段冷却动态设定模型:主要是根据多功能仪检测到得铝板带横向断面形状与目标断面形状的偏差,周期调节工作辊喷射梁分段冷却喷射等级,保证铝板带全长横断面的板形目标值。

板形参数设定计算模型

板形参数设定计算模型是板形控制模型的核心模块,主要功能包括[5]:数据准备;工作辊综合辊形计算;支持辊综合辊形计算;弯辊力模型系数计算;机架间凸度分配计算;各机架工作辊弯辊计算。

其中工作辊与支持辊综合辊形主要包括初始辊形、磨损辊形、轧辊热辊形,为后序凸度分配、弯辊系数计算与弯辊力计算提供辊形数据准备。弯辊力模型系数则主要是选取一些影响承载辊缝凸度的主要因素,如轧制力、弯辊力、工作辊综合辊形、支持辊综合辊形、铝板宽度等,运用有限元手段对工况组合计算,在有限元计算结果的基础上通过多元非线性回归方法得出模型系数,在保证计算精度的基础上保证了运行速度,满足在线使用的需求。对于常规凸度工作辊,弯辊力计算即为最终结果,而对于特殊曲线工作辊,计算结果包括弯辊力和工作辊的窜辊量。对于没有配备窜辊系统的铝板带热连轧,只进行弯辊力的计算。在已知目标凸度的情况下合理分配各机架的出口凸度,一旦凸度分配确定,弯辊力值也被确定。

轧辊综合辊形计算模型

轧辊综合辊形计算模型主要包括轧辊磨损和温度场计算,轧辊的磨损与温度场计算的准确性直接决定了板形模型的准确性。由于铝板带品种规格众多,为了提高计算的速度,同时保证计算精度,在对边界条件进行合理处理的基础上,采用二维交替差分法计算轧制过程中任意时刻的热辊形。工作辊磨损模型则采用半理论、半试验化方法,引入工作辊磨损的关键变量以及相应参数,通过大量现场实测数据对模型参数进行回归。

轧辊温度场计算

工作辊在轧制过程中的热交换行为是相当复杂的,但总体上仍是热量传入与传出的平衡过程。热量传入主要包括:高温轧件与工作辊的接触热传导;高温轧件对工作辊的热辐射;轧件与轧辊间的摩擦热;工作辊轴承发热向轧辊传导。其热量传出主要包括:冷却液与轧辊发生对流换热;轧辊与空气的热交换;工作辊与支持辊的接触热传导。

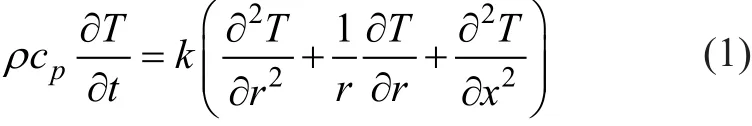

要精确定量地描述每一种热传导几乎是不可能的。但所有的热交换行为最终结果都表现为使轧辊温度场发生改变。因而在工程处理中可以人为地强化或弱化某些热行为,并同时保证计算具有最终的等效结果(比如可以忽略轧辊的热辐射行为而加强热传导,忽略轧件与轧辊间的摩擦热,忽略工作辊与支持辊的接触热传导等),从而简化模型的计算。计算工作辊的热辊形分两步进行,第一步计算工作辊的温度场,第二步根据得到的温度场分布计算工作辊的热辊形。在轧制过程中由于工作辊的转速高,在垂直于轴的截面内,温度沿周向仅限于工作辊极薄的表层内有显著波动,在内部几乎无波动。因此,可以忽略温度场沿周向的变化,将工作辊温度场问题简化为二维问题[6]。这样,工作辊的导热方程简化为公式(1):

式中,ρ是材料的密度,cp是材料的质量比热容,k是材料的导热系数,T是温度,r为径向坐标,x是轴向坐标。

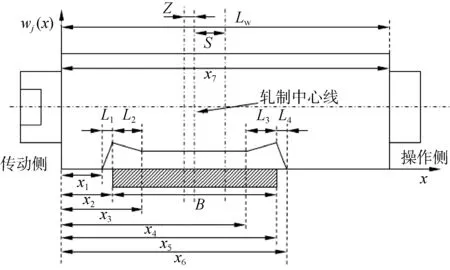

有限差分法是用离散点上的计算值作为待求量的解,因此首先要将求解区域离散化。具体到求解工作辊的温度场,首先将工作辊温度场所对应的区域离散化,如图2所示。

图2 工作辊网格划分示意图

用平行于轴线的一组线和平行于半径的一组线将工作辊分成网格,线的交点为格点,即在立体空间里,将工作辊划分为许多以轴线为公共轴的圆环体。由于越靠近工作辊表面温度变化越剧烈,所以靠近表面的网格划分的稠密,工作辊内部网格划分的稀疏。

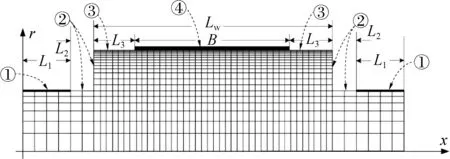

求出工作辊的温度场之后,可以根据圆柱体热膨胀公式求得工作辊的热辊形。圆柱体热膨胀公式如下:

式中,u为直径热膨胀量;ν为泊松比;β为工作辊材质的线性热膨胀系数;R为工作辊半径;T0为原始温度。由公式可求得沿轴向不同位置的直径热膨胀量。而工作辊热凸度可通过工作辊中点热胀量减去工作辊边部标志点热胀量得到。

轧辊磨损计算

磨损模型是在对磨损主要影响因素分析的基础上建立的。本文提出的磨损模型,包含了轧制力影响项、轧制长度影响项、接触弧长影响项、乳化液影响项、轧辊横向不均匀磨损项和一些次要因素影响项,模型结构能正确反映热轧过程中轧辊磨损机理[7-8]。图3是工作辊磨损形状。

图3 工作辊磨损形状

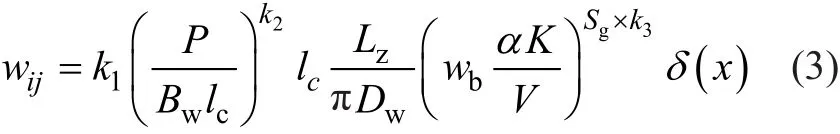

采用切片法,沿工作辊辊身均匀切成一定数量的小片,计算各片的磨损量。基于以上分析,认为轧第i块钢时,工作辊第 j片的磨损量为:

式中,P为轧制压力,Bw为带钢宽度,lc为压扁接触弧长,Lz为轧制长度,Dw为工作辊直径,α为咬入角,K为带钢的变形抗力,wb为润滑油浓度,V为轧制速度,k1为模型系数(和工作辊材质、氧化铁皮、机架间冷却等状况有关),k2为负荷影响系数,k3为润滑影响系数,Sg为润滑标识(取值为0或1,分别表示不使用润滑和使用润滑)。其中δ(x)描述轧辊横向磨损不均匀程度的函数。

板形自学习系统

实际生产条件千变万化,不可知因素很多,一些可知因素的变化规律也难以把握,包括来料板形、轧辊磨削误差、轧辊温度场计算误差、轧辊磨损计算误差、物理模型本身误差等。经过简化处理的在线设定模型不可能包含所有这些因素的变化,这就导致设定计算结果与实际轧制过程有时不能完全相符。为了提高弯辊力计算模型的精度,运用生产中多功能仪和操作人员干预的实际数据对板形模型中的一些系数进行修正。短期自学习、长期自学习、继承性自学习相结合的模型系数修正方法可以有效解决以上问题。

不同规格的铝板带模型误差对板形的影响不相同,特别是相邻铝板带宽度、合金、厚度区别较大时候,学习值一般不能进行直接复制。如图4所示为相邻铝板带的板形自学习关系图,N和M之间存在什么样的关系决定了自学习的有效性,通过采用短期自学习、长期自学习、继承性自学习相结合的方法可以提高交叉轧制、大批量轧制、换规格轧制板形学习的有效性。

轧辊分段冷却控制系统

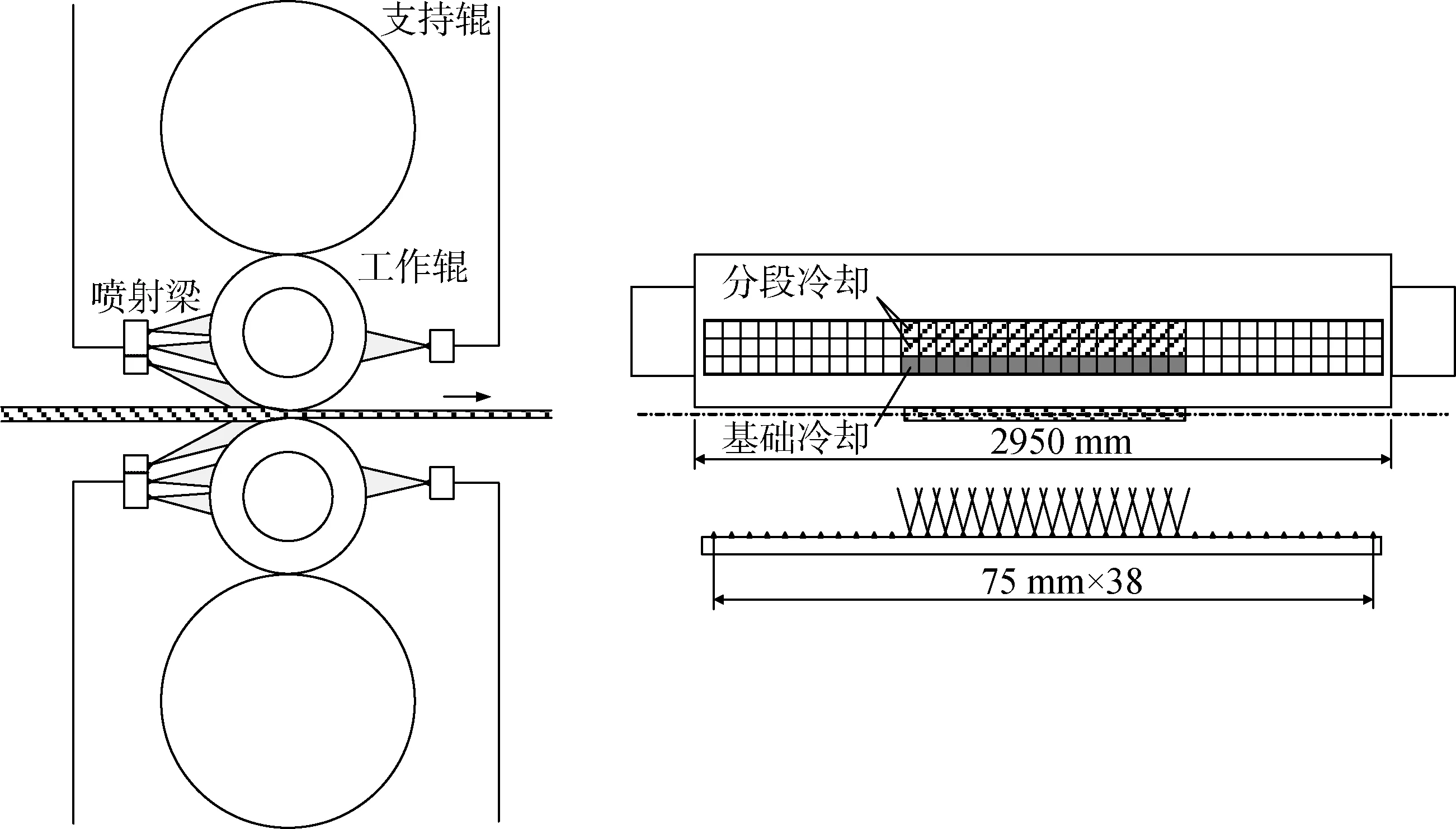

工作辊分段冷却是宽幅铝板带热连轧生产中的重要装备。通过设置冷却液沿辊身轴向的流量分布,使工作辊热辊形发生改变,从而调节承载辊缝,达到控制轧件断面形状的目的,如图5所示为分段冷却系统结构。

图4 相邻铝板带的板形自学习关系图

图5 分段冷却系统结构

分段冷却设定结果作用范围从铝带到达精轧机组首机架开始,到断面仪检测到铝带数据结束。在这期间,分段冷却保持设定值不变。由于这段时间内热辊形变化的时间常数大,合理的分段冷却预设定就是要在进入反馈控制之前使热辊形朝着减小断面偏差的方向快速发展,为反馈控制提供良好的起点,减少总的调节时间。

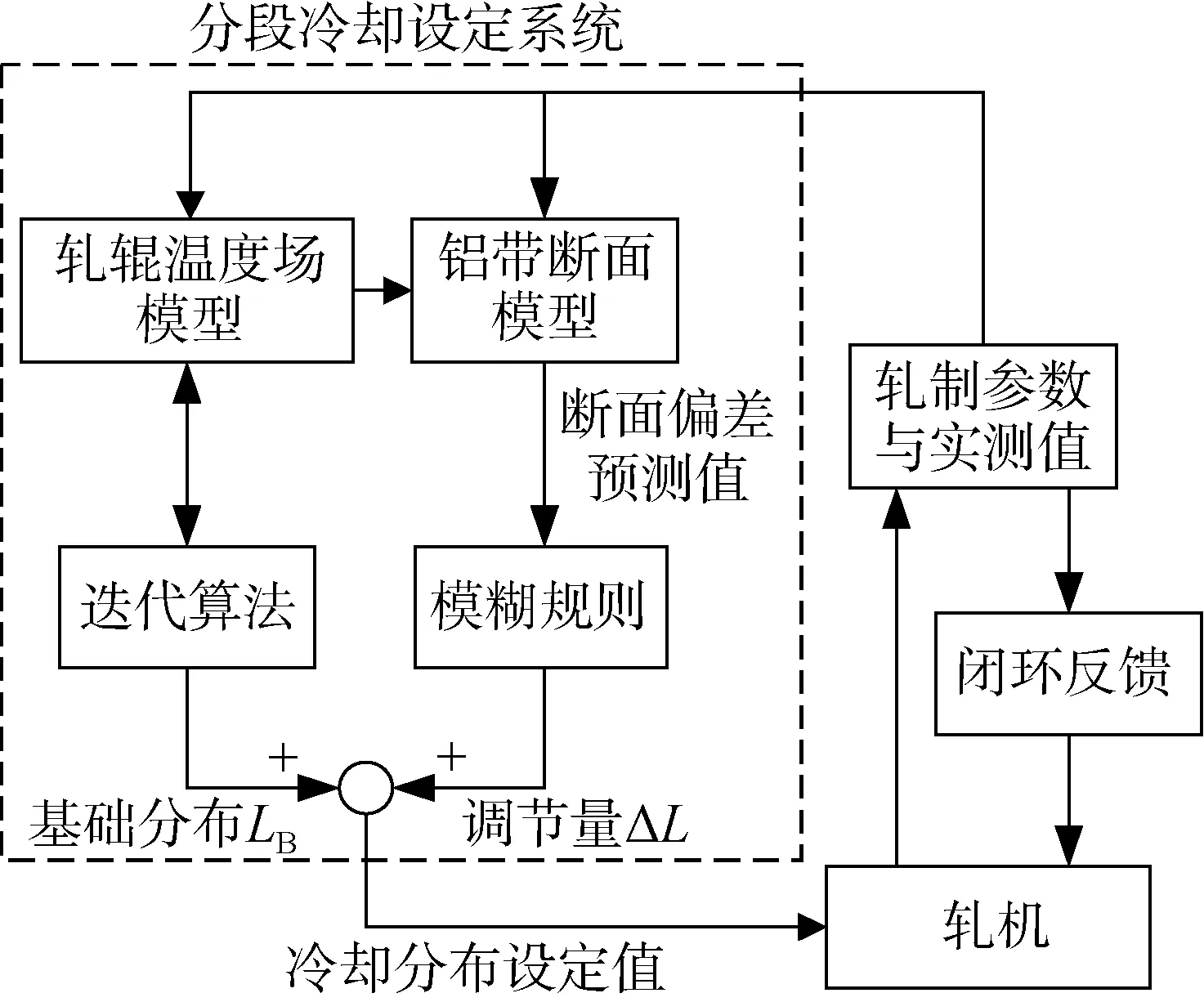

如图6所示,分段冷却设定系统包括工作辊温度场模型以及铝带断面预测模型。通过温度场模型预测不同冷却分布作用下轧辊热辊形的变化情况,迭代计算得到一个使现有热辊形在穿带阶段保持稳定的冷却分布值作为预设定的基础分布LB,其对应断面偏差预测值为0的理想情况。然后将轧件品种规格、主要轧制参数以及实时综合辊形等参数输入基于RBF神经网络的断面预测模型,得到铝带头部二次和四次凸度的预测值,预测值与目标断面曲线比较得到断面偏差。利用具有非线性特点的模糊规则,将凸度偏差转化为基础分布调节量ΔL,得到最终的预设定分布。对于明显的断面偏差,在时间相对较短的穿带阶段,尽量增大对应的分段冷却调节量,以加速热辊形的改变;再利用基于PI控制器或模糊控制器的动态反馈系统,在偏差减小时对预设定分布进行实时调整[9]。

图6 分段冷却设定思路

项目示范应用

柳州银海铝业3300 mm+2850 mm宽幅铝板热连轧机全套工艺、机械、控制由国内自主研发。机械、流体设备总集成商为中国二重;电气自动化系统由北京科技大学负责设计和实施,采用“1+4”配置,生产线主机由单机架3300 mm可逆式热粗轧机和4机架2850 mm(实际2950 mm)热精轧机组成。L0、L1、L2控制系统及传动系统投入使用实现了工艺所要求的顺轧、横轧、角轧、中断轧制等轧制模式。图7为广西银海铝业“1+4”超宽幅热轧生产线的现场照片,自主开发的宽幅铝合金板带高精度板形控制系统在此生产线得到示范应用。

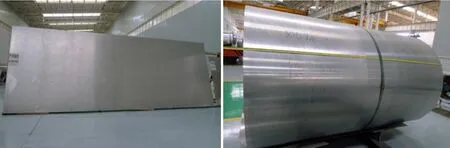

图8为示范线生产出来的高质量精度的宽幅铝板和铝卷。本项目已成功生产出1系、3系、5系、6系、8系共20余种合金,数百个规格的产品,其中2200~2700 mm宽幅产品30余项。板带凸度、楔形控制精度分别达到97.5%、98.4%,均超过项目要求的95.4%。根据下游用户反映,煤车板、罐车板、集装箱、船用板等宽幅产品已经可以取代进口材料。

图7 柳州银海铝业“1+4”超宽幅热轧生产线

图8 示范线生产出的宽幅成品卷板与铝卷

结束语

高强度、高韧性和大规格铝合金板带作为国防、能源、建筑、交通等行业的重要结构材料,其生产技术的自主化具有积极的意义。板形控制技术是宽幅轧机所面临的共性技术,和传统钢铁热连轧板形控制相比,宽幅铝板带热连轧有其特殊性,通过多个板形控制模块的协同控制技术,可实现高精度的板形控制精度。