选煤厂煤泥水系统优化研究与应用

2019-07-23王大卫薄春丽

王大卫 薄春丽

1 前言

同忻选煤厂位于同忻矿井工业场地内,入洗原煤全部来自同忻矿井。同忻选煤厂位于大同市西南约20 km,大同煤田东北部,属于大型矿井型选煤厂。选煤厂生产规模为10.0 Mt/a。选煤厂日生产能力30 303.03 t,小时生产能力1 893.93 t。工作制度为年工作330天,日工作16小时,全年累计生产5 280小时。选煤厂采用全入洗工艺,150 mm-50 mm块煤采用重介浅槽分选机分选,50 mm-1.5 mm末煤采用三产品重介旋流器分选,1.5 mm-0.15 mm粗煤泥采用螺旋分选机分选,0.15 mm-0细煤泥采用加压过滤机脱水回收。

近年来同忻矿出井原煤煤质发生较大变化,煤质变差,大块矸石比例变大,细煤泥含量急剧增加,有时还会遇到火成岩,细煤泥含量进一步增加,且超细颗粒(<0.075 mm)比重增大,煤泥沉降效果变差,浓缩池溢流水浓度严重超标,超细颗粒在系统中循环积聚,导致洗水浓度增加,后续脱水、脱介效果变差,细煤泥水分和灰分大幅度提高,原煤入洗量和产品质量均无法得到保证。

2 运行状况

同忻选煤厂设有两个直径40 m的浓缩机(一用一备),小时处理煤泥能力为200 t,3台GPJ120型加压过滤机,合计小时处理煤泥能力为180 t,按照设计小时带煤量2 000 t,细煤泥含量8.5%计算,每小时产生的煤泥量为170 t,如果有1台加压过滤机故障停机,或者遇火成岩细煤泥含量增多,煤泥系统处理能力不足的问题就会暴露出来,严重制约生产。

我们对遇火成岩时的原煤进行了小筛分试验,并将煤质变化期间和煤质正常时的产量及产品指标进行汇总对比,结果分别如表1和表2所示。

表1 原煤小筛分试验报告表

表2 选煤厂产量及煤质情况统计表

可见:遇火成岩时,煤泥中<0.075 mm粒级含量的显著增加,占比接近50%,0.25 mm~0.045 mm粒度级含量高达80%以上,符合同忻选煤厂加压过滤机处理能力明显不足,循环水水质变差的生产实际情况。同时原煤入洗量、商品煤回收率以及洗选产品质量在遇火成岩时均受到较大影响。

3 煤泥水系统优化改造

采取了调节水质、优化加药系统以及改造浓缩机底流管路等一系列改造措施,并新建了板框压滤车间,以保证煤泥水系统正常运行。

3.1 调节水质

煤泥水由固体细颗粒与液相水组成,其中煤泥的性质直接影响了煤泥水性,煤泥颗粒与水介质之间又会相互影响。浓缩池水质测试结果见表3。

表3 煤泥水水质分析

可见:煤泥水的PH属中性,矿化度、硬度对煤泥水的絮凝沉降过程影响较大,煤泥水样的水质硬度为10.62,属于中等硬度水,给煤泥沉降带来一定的困难,需在煤泥水中添加适量的无机电解质,以增加煤泥水中正离子数。因此,我们采用聚丙烯酰胺和聚铝配合使用的药剂添加方式,以保证煤泥沉降效果。

3.2 优化加药系统

现有加药为螺旋给料,给料不均匀易出现“鱼眼”现象,药剂不能充分溶解,造成大量浪费,我们引进了自动给药机,使絮凝剂雾化、干燥、充分溶解。原有的加药泵功率小、无变频控制,无法灵活控制加药量,我们更换大功率的变频泵,有效控制加药频率,提高絮凝剂使用效率。原有的药剂添加管路过细,导致添加量不足,无法满足生产需求,我们重新布置了加药管路,保证药剂添加量。

原有加药方式为单点加药,絮凝剂无法充分扩散,部分煤泥水未接触到絮凝剂,而局部絮凝剂过量又造成了絮凝剂浪费,我们采用多点加药,使絮凝剂与煤泥水均匀混合,并在加压过滤机入料桶处设置二次加药,改善了煤泥沉降效果,提高了脱水回收效果,改造后加药系统如图1所示。

图1 改造后加药系统图

3.3 浓缩池底流管路改造

原有浓缩池底流管路布置不合理,底流泵经常堵塞,严重制约生产。我们对浓缩池底流管路进行了改造,将底流管路整体抬高,将转弯部位设计改造成自然流畅的弯头及三通,合理布置风管和水管,在管路入料端设置双套检修气动阀,并在双阀之间设置放空阀,便于疏通管路,提高检修效率。

3.4 新建板框压滤车间

加压过滤机自动化程度高、产品水分低,但当遇火成岩,煤泥细粒级比例增大时,其弊端就会显现,而板框压滤机结构简单、操作容易、对物料适应性强,特别适用于细粒度、高灰分、高黏度的煤泥脱水。因此我们决定新建板框压滤车间,采用加压和板框联合脱水工艺回收细煤泥,二者取长补短,以保证煤泥水系统正常运行。

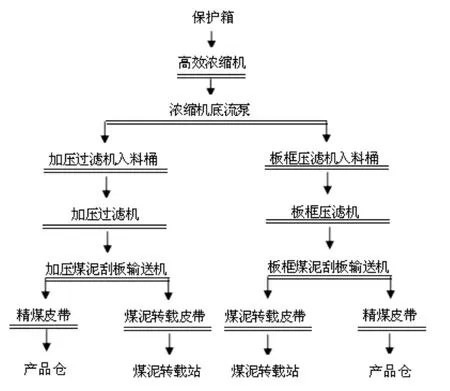

为了不影响生产,我们在主厂房原变配电室北侧新建空压机房及配电室联合建筑,待新空压机房正常使用后拆除原空压机房及储气罐,并在原空压机房位置新建板框压滤车间,同时在新建压滤车间北侧新建煤泥卸载站,701带式输送机机尾后延,改造原主厂房514滤饼刮板输送机。全厂细煤泥可以落入后延的701带式输送机进入产品仓,也可以落入新增的煤泥出厂带式输送机经转载进入新建煤泥卸载站单独落地,增加了工艺系统的灵活性。最终的选煤厂洗选工艺确定为:150 mm-50mm块煤采用重介浅槽分选机分选,50 mm-1.5 mm末煤采用三产品重介旋流器分选,1.5-0.15mm粗煤泥采用螺旋分选机分选,0.15 mm-0 mm细煤泥采用加压过滤机+板框压滤机联合脱水回收。改造完成后煤泥水系统原则流程图如图2所示。

图2 改造后煤泥水系统原则流程图

4 应用效果

4.1 原煤入洗量得到保证

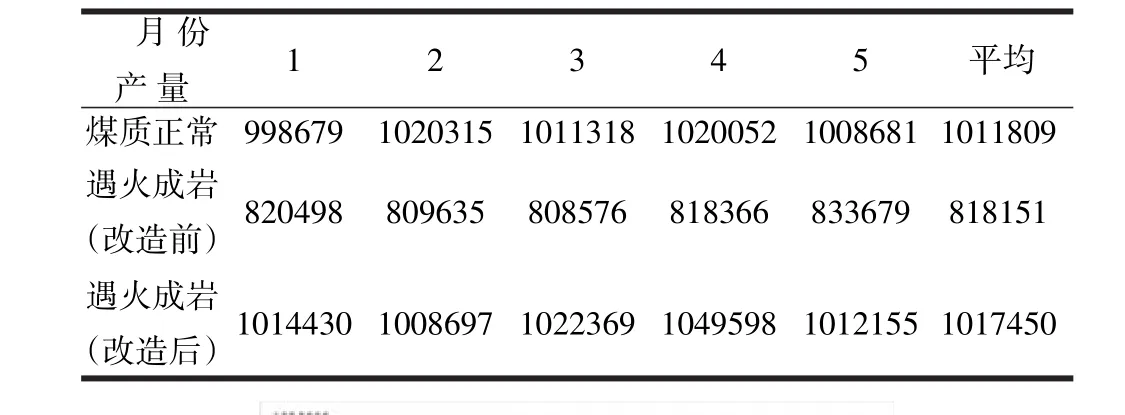

通过一系列改造,同忻选煤厂应对煤质变化的能力大幅度提高,原煤入洗量不再受火成岩制约,我们分别统计了改造前、后选煤厂5次遇到火成岩时的月度产量,与煤质正常时5个月度产量对比,结果见表3。

表4 选煤厂月度产量统计表

图3 选煤厂月度产量对比图

由表4和图3可见:技术改造后同忻选煤厂遇火成岩月度产量与煤质正常时基本相同,达到设计能力,月入洗原煤量比改造前遇火成岩时提高了20万吨左右。

4.2 各项生产指标逐步正常

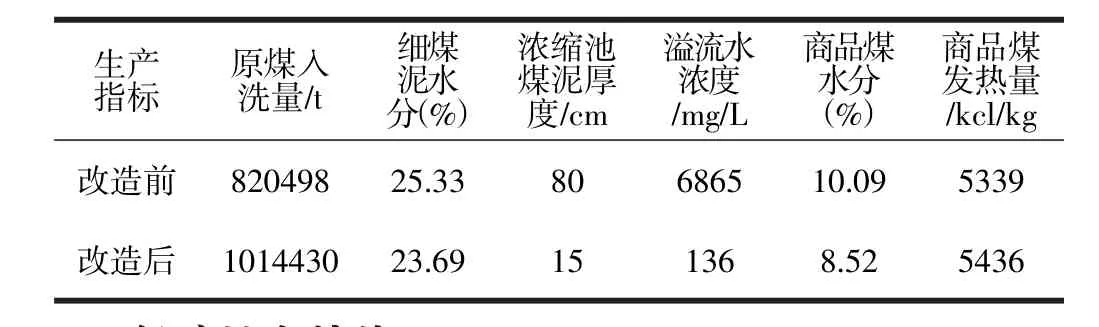

改造前,遇火成岩时选煤厂各项生产指标不正常,商品煤质量不达标,给公司带来巨大的经济损失,也影响了公司的良好形象。改造完成后,煤泥水系统各项生产指标日趋正常,遇火成岩时细煤泥可不进入产品皮带,经转载进入新建煤泥卸载站单独落地,由汽车外运,保证商品煤质量达标。我们对改造前后遇火成岩时各项生产指标情况进行统计对比,结果如下:

表4 改造前后生产指标对比

4.3 经济社会效益

4.3.1 经济效益

改造完成后同忻选煤厂应对火成岩能力大幅度提高,压滤系统事故率显著降低,以每年遇到火成岩两次,商品煤回收率66%,吨煤净利润120元计算,本次改造一年可创造经济效益792万元。

4.3.2 社会效益

改造完成后,同忻选煤厂各项商品煤指标均满足集团公司要求和用户需求,避免了考核罚单,保证了选煤厂的良好信誉与形象。新增设备运行平稳、技术先进、可靠性强,对同煤集团煤质相仿的厂矿乃至全国各地其他选煤厂均有很好的借鉴意义,社会效益显著。

5 结论

对于大型现代化选煤厂来说,煤炭分选工艺并不复杂,但要靠复杂的煤泥水处理系统来保证各个环节的经济技术指标、产品的数质量指标以及分选效率,保证良好的分选效果。选煤厂煤泥水处理系统的好坏对选煤厂生产有至关重要的影响。本次煤泥水系统改造提高了同忻选煤厂应对煤质变化的能力,增加了工艺系统的灵活性,提高了原煤入洗量,保证了产品质量,创造了可观的经济效益和社会效益。