基于RFPA数值模拟的水力压裂增透影响半径研究

2019-07-23边小峰毕建乙张

边小峰毕建乙张 辉

(1.山西西山晋兴能源有限责任公司斜沟煤矿,山西吕梁033602;2.煤科集团沈阳研究院有限公司,辽宁抚顺113122;3.煤矿安全技术国家重点实验室,辽宁抚顺113122)

0 引言

随着我矿煤矿产量增大,越来越多的煤矿将步入深部开采,深部区域的煤层地应力和瓦斯压力却很高,透气性很差,导致煤层瓦斯抽采效果差、本煤层钻孔打钻量大,对矿井的采掘衔接产生严重影响,所以针对瓦斯含量高、透气性系数差的煤层如何高效抽采瓦斯成为各大煤炭集团的重要性攻克项目,而解决此难题的最佳方法是煤层的卸压增透[1]。

现在我国矿井大多数采用的卸压增透方法是水力化措施、开采保护层、深孔预裂爆破及液态CO2相变致裂爆破。我国科研人员针对此难题开展了大量的试验研究。何福胜等[2]通过在18205材料巷开展水力压裂试验,结果表明当水压升高至16 Mpa时有效影响半径为7 m,水力压裂区域煤层的透气性系数、瓦斯抽采浓度和抽采纯量显著提高。许江等[3]通过多场耦合煤层气开采物理模拟试验系统,发现水力压裂全过程包括4个阶段,即应力积累阶段、微破裂发育阶段、裂缝失稳扩展阶段、破裂后阶段,压裂过程中水压力场的演化跟裂缝的发育、扩展有着密切的联系,水力压裂裂缝主要沿最大主应力方向扩展。石欣雨等[4]采用原煤试样开展煤岩水力压裂物理模拟实验及煤岩裂缝检测实验,发现对于井下厚储层,通过“分段一分压”压裂方式来构造横纵交织的裂缝网,可以显著提高瓦斯的抽采效率,同时避免在含较多纵向原生裂缝及较大断层的井壁位置布置射流孔,防止引起煤储层顶板、底板失稳破坏,造成安全事故。吴拥政等[5]在余吾煤业公司S1206煤柱留巷瓦排巷开展试验,压裂结果证明,采用定向水力压裂能显著减弱坚硬顶板产生的悬顶现象,割断保护煤柱上方的坚硬顶板,将悬臂区自然冒落,减小煤柱和实体煤载荷,破坏应力转移和分配比例,提高留巷受力状态,留巷变形显著变小。

本文借助理论研究与数值模拟的手段,再现高瓦斯低透气煤层压裂时裂纹发育规律和应力的变化规律,并山西西山晋兴能源有限责任公司斜沟煤矿开展现场试验,观察现场压裂效果,为高瓦斯低透气性煤层卸压增透、提高抽采效果提供一定的科学依据。

1 压裂增透机理

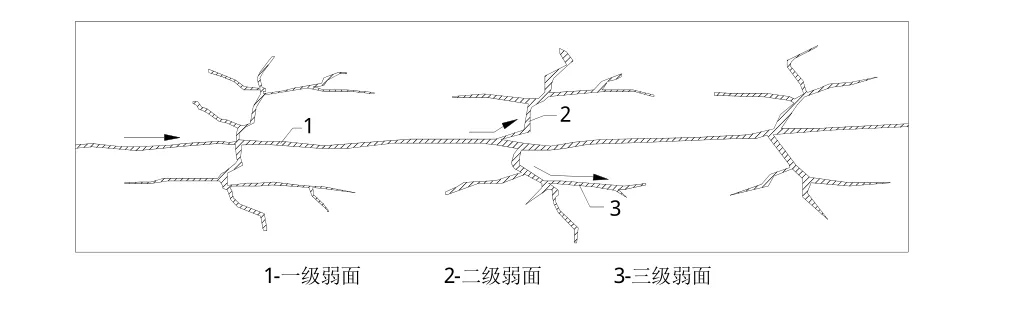

水力压裂原理为通过高压破碎煤体,煤层中的裂隙和多级弱面的边界区域因为高压水的影响开始支撑多级弱面壁,从而膨胀破碎煤体,大量的裂隙得到张开发育扩展延伸,在高压水持续注入下,裂缝裂隙源源不断的延伸和扩展,分割煤体的内部,在分割过程中增大了煤层内部体积,同时相互联通的裂隙再次形成一个繁杂的网络,迫使煤层分解压裂,显著提升透气性,裂隙发育延伸变化见图1。

图1 裂隙发育扩展次序

2 模型建立

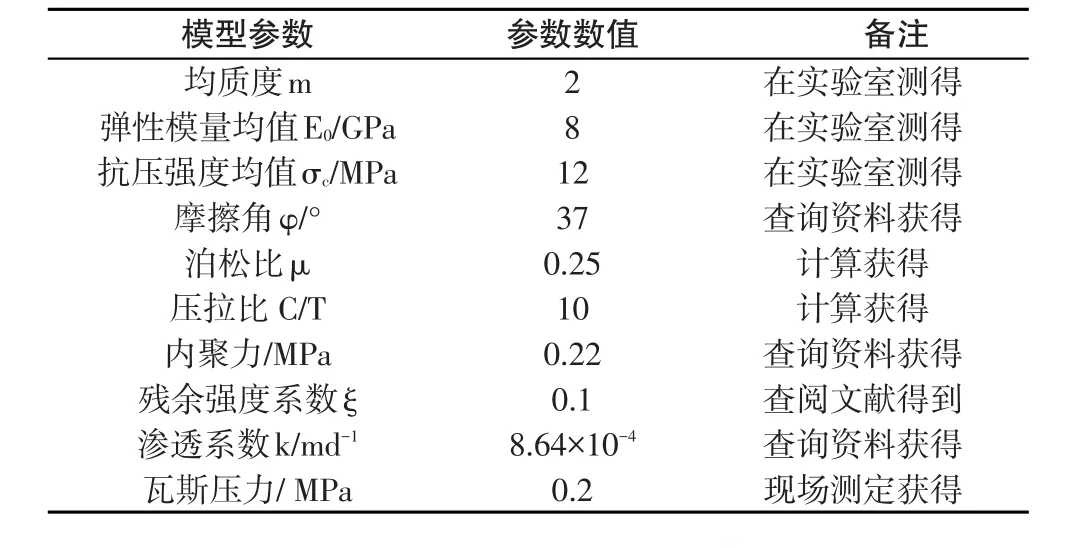

依据斜沟煤矿现场实际数据,构建15 m×5 m的数值模拟模型,如图2所示,将模型划分为300×100的网格,同时填充实体材料。然后在模型的中间描绘r=0.056 5 m半径的圆,并填充空洞,用来作为数值模拟过程中的水力压裂钻孔,向模型的旁边添加10 MPa的初始应力,在模型的垂直方向施加19.5 MPa的初始应力。模拟时将高压水的初始压力设置为8 MPa,然后每步升高0.15 MPa,从第一步开始合计运算开挖50步,模型参数见表1。

表1 模型参数

图2 压裂模型

3 最大剪应力变化规律

图3(a)为注水压力8 Mpa的最大剪应力变化情况,此刻钻孔内部充满高压水,随着压力一步一步的增大,钻孔周围的应力再次重新分布,然后数值模拟计算每一步开始增加0.15 MPa,水压开始有序增大;当注水压力升高到11 MPa时,最大剪应力如图3(b)所示,由图3(b)得到,离钻孔较远处的剪应力一直增大,且在钻孔越近处的剪应力越大,此刻钻孔周围慢慢形成微裂隙,周围的煤体形成塑性状态;当水压增加到14MPa时,最大剪应力变化如图3(c)所示,由图3(c)得到最大剪应力一直增大,裂纹裂隙越来越多,当注水压力超过煤体粘结力与抗压强度之和时,导致煤体开始破坏,裂隙裂缝继续扩展延伸,一直超钻孔的更远处开始扩展;当注水压力压力增加到15.5 MPa时,数值模拟计算停止,最大剪应力变化如图3(d)所示,这时煤层形成大量的裂隙,钻孔附近形成局部破碎,裂隙越来越多,且向钻孔深度延伸扩展的裂缝裂隙显著增多,煤层破裂区域面积大,达到卸压增透的目的。

图4 有效影响半径与注水压力的变化规律

有效影响半径与注水压力的变化曲线如图4所示。从图4能得到:当水压很小时,有效影响半径升高的幅度也很小。当注水压力不断高升,钻孔内的高压水持续向深部渗透,到达楔形弱面裂隙中,这是由于连结力与地应力的作用,致使注入的高压水渗流速度减慢,不能继续渗流,虽然压裂影响区域仍然在持续增大,但裂隙扩展延伸的速度减慢,最后水力压裂有效影响半径稳定至7 m范围。

4 现场试验

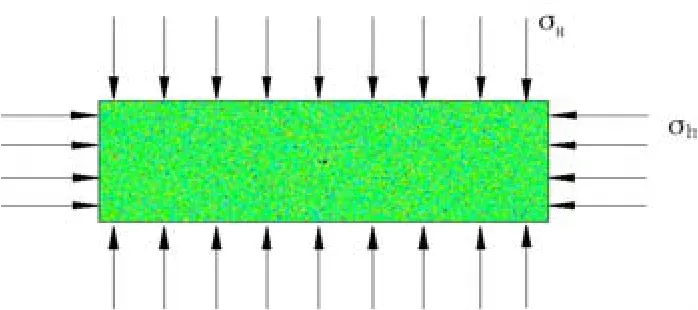

4.1 钻孔布置

在斜沟煤矿18205材料巷430 m处开展水力压裂技术试验,压裂钻孔布置如图5所示,钻孔深度为40 m,压裂孔封孔长度是20 m,检验孔封孔长度是8 m。设置最高注水压力为16 MPa。通过观察水从检验孔流出的情况作为水力压裂效果考核指标。

图5 压裂钻孔布置

4.2 效果分析

4.2.1 注水压力

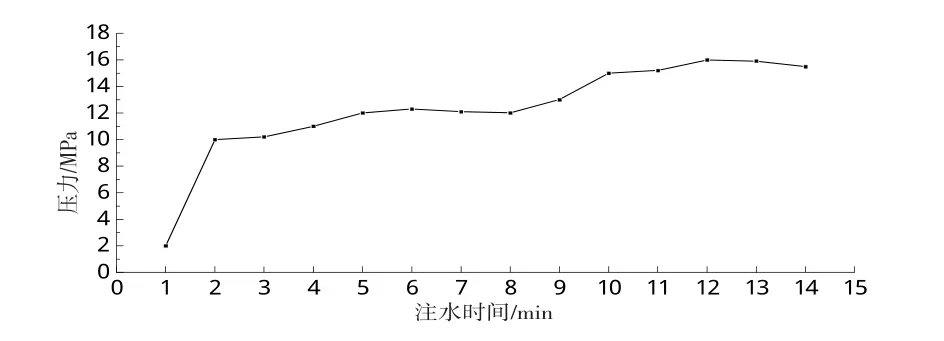

压裂开始时,先压裂4#压裂孔,将注水的初始压力设置2 MPa,试验过程中观察得到当压力为12 MPa时,3#检验孔内开始渗水,且渗水量越来越多,在孔壁周围形成大裂隙裂纹,孔壁的碎小煤块开始掉下,钻孔发生失稳破裂现象,与模拟结果基本一致。现场试验注水14 min,压力保持16 MPa左右,注水量共计为4.2 m3。4#孔水压变化见图6。

图6 4#压裂孔压力变化情况

4#孔压裂结束后,对2#压裂孔实施同样压裂步骤,2#压裂孔水压变化情况见图7,注水压力达到13 MPa时,压力表指针保持稳定,而这时在1#和3#检验孔内并无水涌出。试验结果证明18205材料巷水力压裂有效影响半径大于7 m,但小于8 m。

图7 2#压裂孔压力变化情况

4.2.2 抽采效果分析

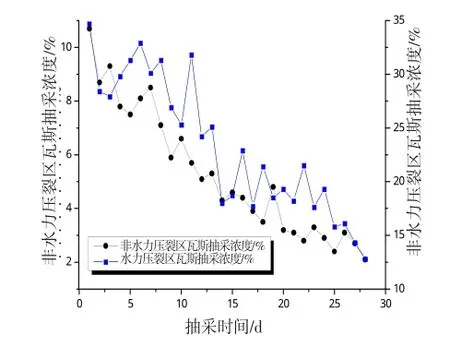

水力压裂后现场观测钻孔瓦斯抽采浓度和流量,收集数据,绘制压裂区域2#压裂孔和4#压裂孔,非压裂区域1#观测孔和2#观测孔的瓦斯抽采浓度与纯量随时间的变化曲线,如图8和图9所示;从图8得到,随着抽采时间的延长,瓦斯开始自然衰减,未实施水力压裂煤层区域的瓦斯浓度由高到低开始衰减,由10.7%减小到2.1%,平均浓度为5.26%。开展水力压裂后,瓦斯浓度得到显著提高,由12.8%增大到34.7%,平均浓度为23.28%,整体为高-低-高的走向趋势,这是因为刚开始抽采时钻孔内部积聚大量的瓦斯在高压水的影响下突然扩散至检验孔附近,产生大量的高浓度瓦斯,然后随着高压水逐渐向孔外流出,大量的瓦斯运移通道再次连通,游离瓦斯在抽采负压的作用下运移至抽采钻孔,再次形成高浓度瓦斯,因此抽采浓度会再次出现峰值,在抽采第4~8天瓦斯浓度高达31.08%。

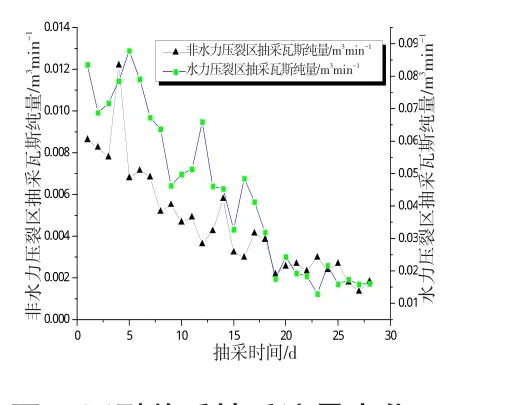

从图9发现压裂后瓦斯抽采纯量明显提高,变化范围在0.012 9 m3/min~0.087 9 m3/min,平均是0.044 3 m3/min;然而压裂前抽采钻孔的抽采纯量很小,仅为0.001 34 m3/min~0.012 2 m3/min,平均是 0.004 59 m3/min。通过现场试验数据对比得到:压裂范围瓦斯抽采浓度提高4.43倍,抽采纯量增大9.62倍,钻孔共抽采瓦斯纯量为42 100.28 m3。

图8 压裂前后抽采浓度变化

图9 压裂前后抽采流量变化

4.2.3 透气性系数

压裂结束后测定煤层的透气性系数1.18 m2/(MPa2·d),而压裂前煤层透气性系数仅为0.082 m2/(MPa2·d),提升14倍,煤层的透气性系数明显增大,确保了抽采效果。

5 结论

(1)在高压水的影响下,煤层内部的新生裂隙主要发生三个过程:裂隙压缩、裂隙稳定延伸和裂隙不稳定扩展,不断发育延伸的裂隙构成相互贯通的网络,给瓦斯运移提供大量的通道,从而增大透气性系数。

(2)压裂增透试验明:采用水力压裂增透技术,水力压裂有效影响半径增大到7 m范围,压裂区域内钻孔瓦斯抽采浓度增大4.43倍,抽采纯量提高9.62倍,煤层的透气性系数增大14倍,抽采效果得到明显改善。