大型飞行器表面烧蚀防热涂层低温快速补涂工艺

2019-07-23肖世明杨立乐郑玉杰李庆贺

张 晶 肖世明 杨立乐 郑玉杰 李庆贺

(首都航天机械有限公司,北京 100076)

文 摘 采用补涂工艺对烧蚀防热涂层进行低温快速补涂,并针对飞行器临飞行前状态,制定了涂层结合力提升、快速固化、多余物控制等的方案。电弧风洞试验表明:补涂涂层烧蚀量小,最高表面温度580 ℃,最高背面温度64 ℃,具有良好的防热性能。采用本工艺补涂涂层进行了多次飞行试验并取得了成功,表明本补涂工艺具有良好的工艺稳定性。

0 引言

为解决大型飞行器在飞行中面临的气动生热问题,外表面一般采用烧蚀防热涂层改变其表面热物理特性[1-2]。其中飞行器主体部分可以在壳段状态下完成防热涂层喷涂工作,但是部分位置,如口盖与口框的接缝处、壳段间对接接缝、锁孔等总装预留区域,需要在临近飞行前各操作口盖封闭后进行快速补涂。

与常规烧蚀防热涂层的喷涂任务相比,临飞行前补涂该涂层具有作业环境温度低、操作时间短、易产生多余物、要求涂层快速固化等技术难点[3-4]。

本文通过工艺试验摸索,研究涂层固化时间等关键工艺因素对涂层性能的影响。

1 实验方法

1.1 环境要求

试验环境模拟大型飞行器临飞行前靶场最严酷状态:最低温度为-20 ℃;最长固化时间为2 h;补涂厚度为4~5 mm;补涂区域为模拟实际工况的窄缝或锁孔,缝隙宽度、大小与实际工况一致;基材选取2A12板材;待补涂区域垂直于地面补涂;多余物控制为零。

1.2 试片制备

采用100 mm×100 mm×1 mm的2A12铝合金板材做喷涂试片,前期先进行主体部位烧蚀防热涂层喷涂,待补涂试片示意图见图1。

图1 待补涂试片示意图Fig.1 Schematic diagram of the test specimen for recoating

1.3 性能测试

烧蚀率测试,按GJB323A—1996 烧蚀材料烧蚀试验方法执行;电弧风洞流场品质指标按Q/AkZY021-03-2014 中国航天科技集团公司第十一研究院质量管理体系作业文件执行。

2 试验过程及结果分析

2.1 补涂方案选择

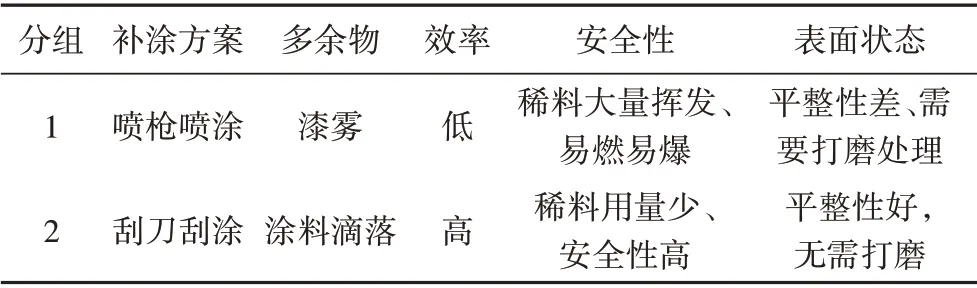

分别采用不同补涂方案进行待补涂试片的补涂,见表1。对比可见,刮刀刮涂方案更适用于靶场环境的快速补涂。

表1 补涂方案列表Tab.1 List of recoating methods

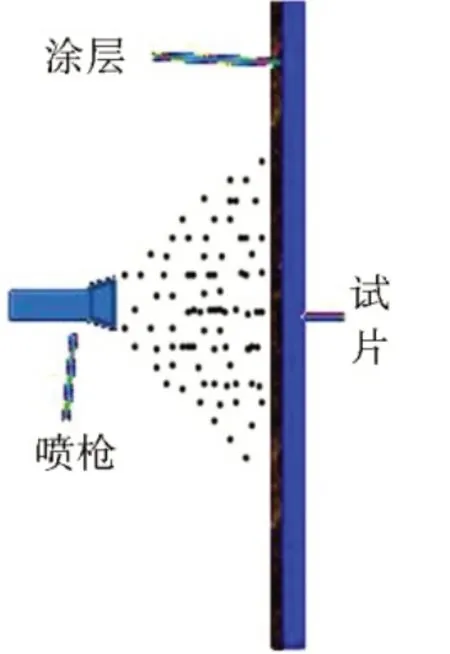

常规涂覆烧蚀防热涂层的涂覆方式见图2,此种方法不适合临飞行前小面积补涂工艺。首先喷涂方式会产生大量漆雾,引进多余物,对其他仪器产生影响;其次,补涂区域为小面积窄缝,使用该喷涂方式不利于控制喷涂区域并且效率太低;再次烧蚀涂层所用的稀释剂为汽油,喷涂过程中会大量挥发,存在易燃易爆的危险。

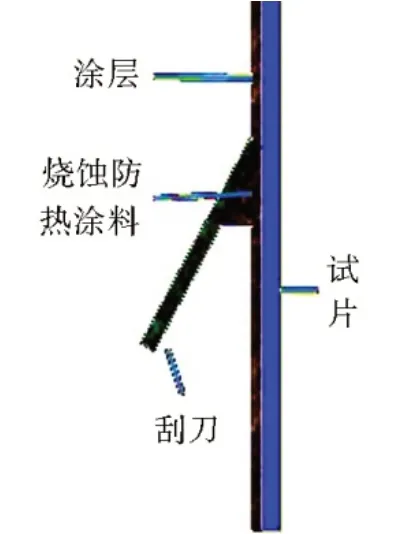

为解决此类多区域、小面积涂层的补涂问题,采用刮刀刮涂烧蚀防热涂料的方法进行涂覆,示意图见图3。这种方法避免了过程中引入漆雾等多余物,且操作灵活,适用于烧蚀防热涂层的修补。

图2 烧蚀防热涂层常规喷涂方法Fig.2 Conventional spraying technique of anti-ablative coating.

图3 刮涂工艺补涂示意图Fig.3 Schematic diagram of the recoating with a scrape process

2.2 涂层结合力快速提升方案

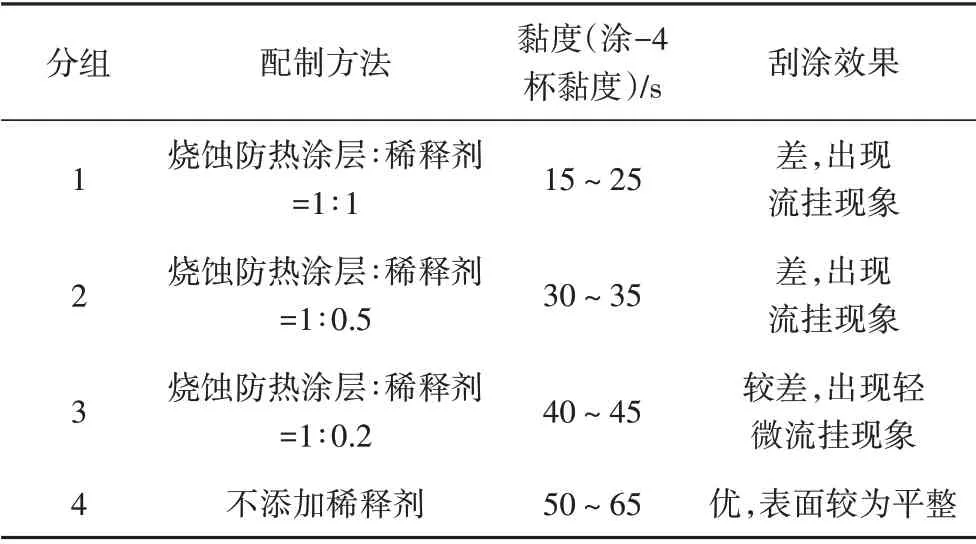

采用不同的配比配制烧蚀防热涂料,使用涂-4杯进行黏度测试,然后进行待补涂试片补涂,观察涂层固化后效果,具体情况见表2。可以看出刮涂涂料配制时不添加稀释剂,补涂效果较好。这是因为对于对接缝等需补涂位置来说,若涂料黏度太小,很容易因为重力作用而没有固化在正确位置上,出现流挂现象。

表2 不同涂料配制方法对比Tab.2 Comparison of different coating preparation methods

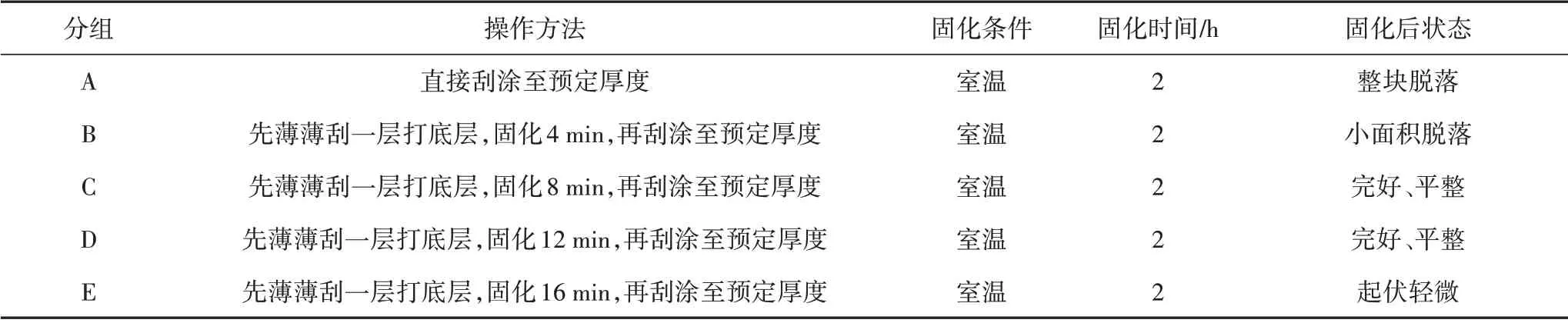

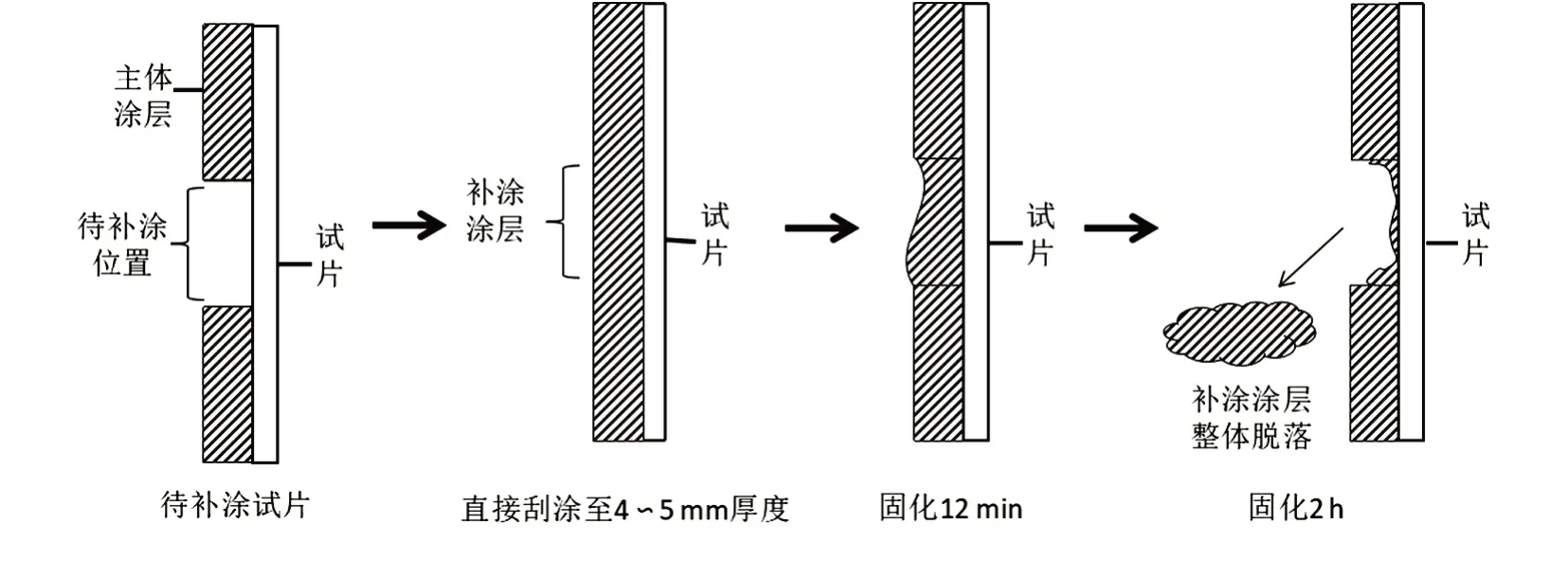

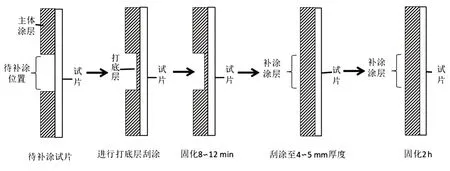

采用刮涂的方式直接在A 组试片表面刮涂烧蚀防热涂层,达到预定厚度后放置固化干燥,同时设计对比样B~E 组为先薄薄刮一层打底层,固化一定时间后再进行刮涂后续涂层至预定厚度,具体操作方法及涂层固化后状态见表3。由表3可以看出,先薄薄刮一层打底层、固化8~12 min,然后再刮涂至预定厚度为最高效优质的补涂方案。补涂涂层形貌衍变示意图见图4,若直接刮涂至4~5 mm 厚度,补涂涂层自成一个弹性整体,底层涂层与试片及主体涂层结合力较差,并且涂层密度较大,收缩率较高,在重力的作用下,底层涂层与试片结合力不足以支撑整个弹性体的质量,补涂涂层出现下坠现象,最终导致与试片脱落;根据图5,如果在试片表面先薄薄刮一层打底层,固化8~12 min 后打底层涂层与试片快速产生一定结合力,此时再进行后续涂层的刮涂时,涂层与试片之间的结合力足以支撑涂层本身的质量,此时再进行固化放置不会出现明显剥离现象,涂层结合力较好。

表3 试验分组及操作方法Tab.3 Test grouping and operation method

图4 普通补涂方法补涂后固化2 h形貌演变示意图Fig.4 Schematic diagram of the 2 h curing after the conventional recoating method

图5 制作打底层补涂方式形貌演变示意图Fig.5 Schematic diagram of the shape of the bottom layer recoating method

2.3 涂层固化方案

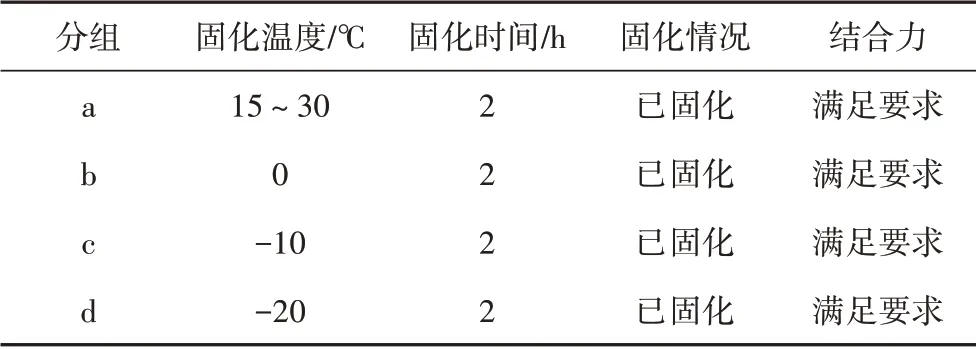

2.3.1 温度对涂层能否固化的影响

临飞行前靶场环境温度最低在-20 ℃左右,超出了该涂层固化的适宜温度范围。因此需要研究-20~0 ℃条件下,涂层能否正常固化。首先,模拟靶场施工环境,将该涂料在0 ℃(冰点)左右进行配制,然后按照“先打底后刮涂”的方式补涂在试片表面,再将试片放置于低温环境2 h,观察涂层能否在此温度下固化,见表4。可以看出,低温环境不影响补涂涂层的固化。

表4 不同温度下涂层固化情况Tab.4 Cure results of the coating at different temperatures

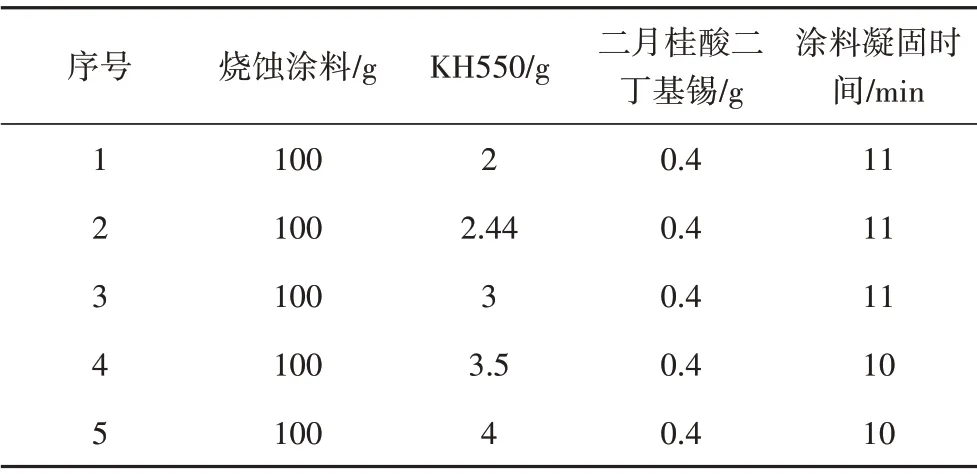

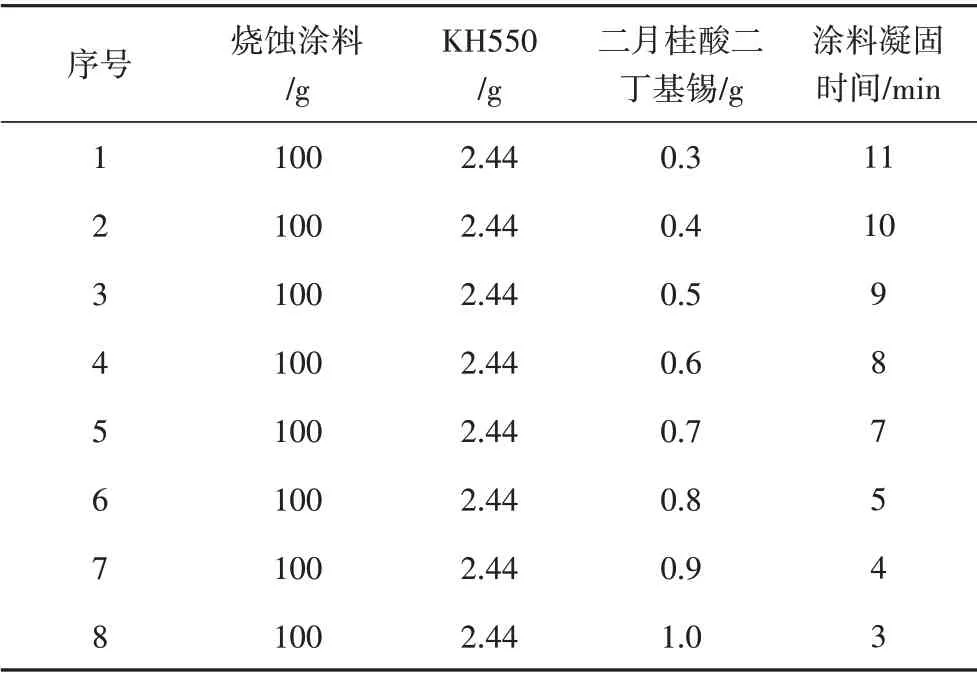

2.3.2 添加剂对涂层固化速率的影响

烧蚀防热涂料配制时加入其中的物质有两种:KH550 与二月桂酸二丁基锡。为了更好的确定哪一种成分对涂层的固化影响更加显著,开展了不同比例的涂料凝固时间试验,如表5、表6所示。可以看出,KH550 的比例对涂料凝固时间影响不大;二月桂酸二丁基锡对涂料凝固时间影响较大,随着二月桂酸二丁基锡比例的增大,涂层凝固时间显著减少。

表5 不同比例KH550对涂料凝固时间的影响Tab.5 Cure times of the coating with different KH550 content

表6 不同比例二月桂酸二丁基锡对涂料凝固时间的影响Tab.6 Cure times of the coating with different dibutyltin-dilaurate content

2.3.3 涂料配比对涂层结合力的影响

按烧蚀涂料:KH550∶二月桂酸二丁基锡=100∶2.44∶(0.3~1.0)配制涂料,并进行试片喷涂。表7为二月桂酸二丁基锡添加量对涂层结合力的影响,可见二月桂酸二丁基锡的比例过高,会在一定程度上减小涂层与试片的结合力。因此,选择涂料配比为烧蚀涂料:KH550∶二月桂酸二丁基锡=100∶2.44∶0.8时,涂层性能最好,适用于低温快速补涂。

KH550 是一种促进剂,主要作用是改善涂料各组分的润湿性能,使各组分能够更好的混合在一起。二月桂酸二丁基锡是一种交联剂,可以活化较小硅橡胶分子之间的化学键,促进其交联形成大分子。所以增加二月桂酸二丁基锡的比例,可以使硅橡胶交联作用加快,从而加速涂料的固化,但是当其比例过高时,较小的硅橡胶分子充分活化、高度交联,自成一个整体,反而在一定程度上会减小涂层与试片的结合力。

表7 不同比例二月桂酸二丁基锡对涂料结合力的影响Tab.7 Adhesion strength of the coating with different dibutyltin-dilaurate content

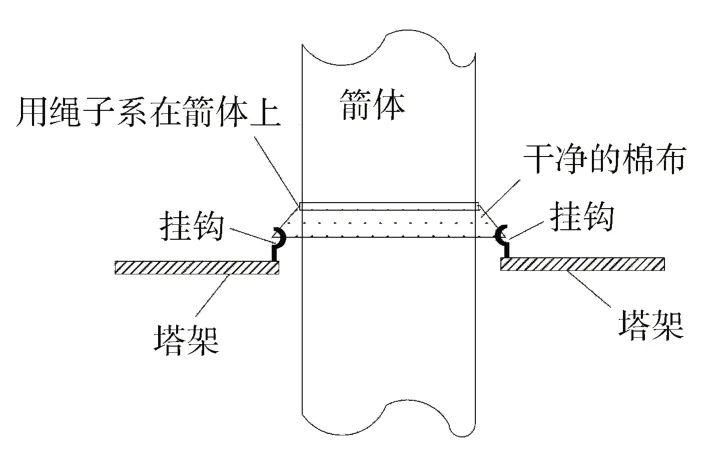

2.4 多余物控制方案

临飞行前操作环境对多余物控制严格,但是在直立状态进行手工补涂时,极易出现涂料滴落到飞行器表面,而产生多余物的现象。采取有效措施进行多余物控制和阻断意义重大。

根据飞行器形状特点,并结合现场环境,使用白色棉布制作专用“围裙”防止涂料滴落到飞行器表面。首先将绳子穿入“围裙”上端的“腰带”孔内,然后将绳子系在飞行器上防止棉布向下滑动,再将“围裙”的下端挂在塔架的金属挂钩上。如此,棉布的一端固定在飞行器上,另一端固定在塔架上。通过这种方式,可以有效避免涂料滴落到飞行器与塔架之间的间隙中而导致多余物产生,如图6所示。

图6 多余物控制示意图Fig.6 Schematic diagram of remain contents control

2.5 补涂工艺流程确定

根据以上研究,确定补涂工艺流程为:待补涂试片表面清理→干燥→刷涂表面处理剂→配制烧蚀防热涂层(烧蚀涂料:KH550∶二月桂酸二丁基锡=100∶2.44∶0.8)→刮涂烧蚀防热涂层(打底)→固化8~12 min→刮涂烧蚀防热涂层至厚度和主体区域齐平→涂层固化干燥2 h。

3 涂层性能检测

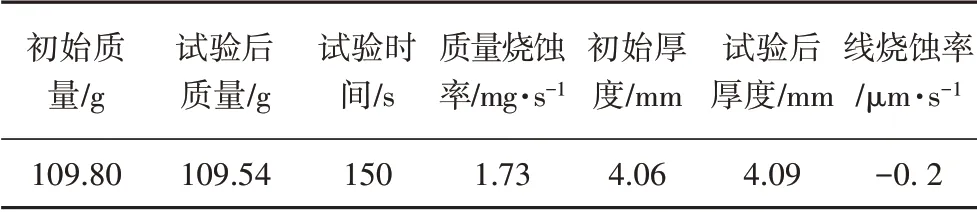

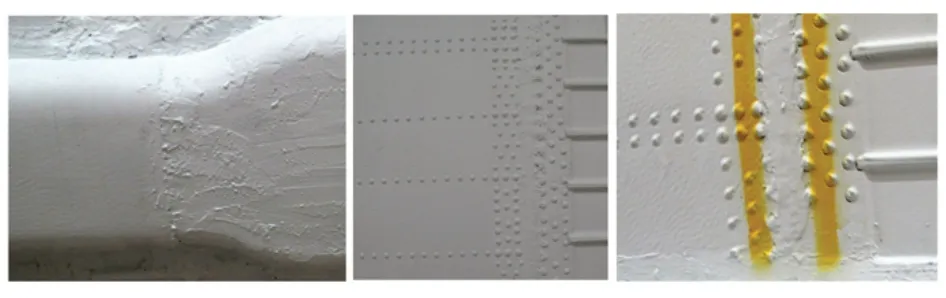

按确定的工艺流程进行试片补涂制备,然后采用电弧风洞设备进行防热性能试验,试验前后试片表面形貌见图7,试验结果见表8。可以看出,试片的线烧蚀率和质量烧蚀率都很低,其中线烧蚀率为负值,说明涂层有轻微膨胀;质量烧蚀率低,说明涂层没有严重烧蚀,耐烧蚀效果良好。

表8 电弧风洞试验结果Tab.8 Results of the arc wind tunnel experiments

图7 电弧风洞试片Fig.7 The specimen of the wind tunnel experiments

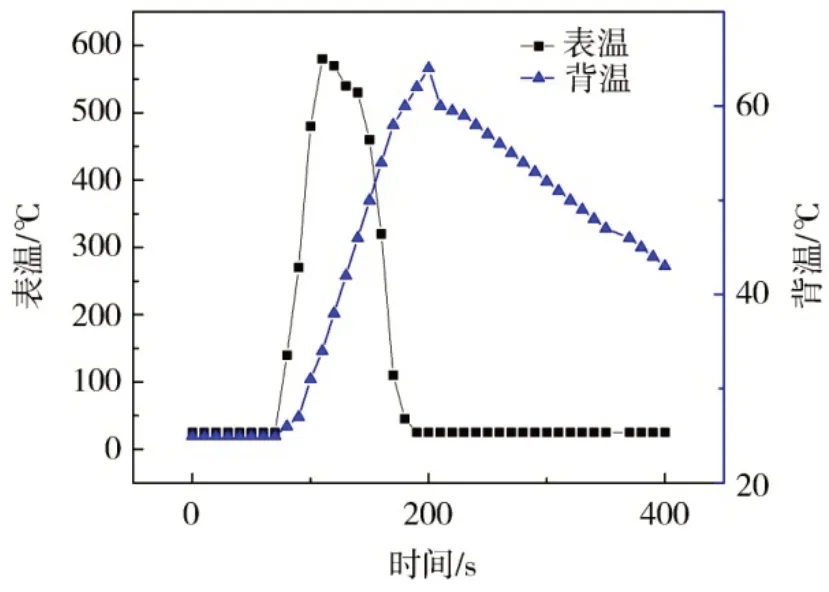

温度曲线见图8,可见烧蚀试片最高表面温度为580 ℃,最高背面温度为64 ℃,说明通过该工艺补涂的烧蚀防热涂层具有良好的防热性能。

图8 试片电弧风洞试验温度曲线Fig.8 Temperature curves of the wind tunnel experiments

4 工程应用

采用确定的工艺流程进行实际工况飞行器产品的靶场补涂。图9为操作窗口周边及锁孔处需要补涂位置图片,图10为补涂后局部区域图片(补涂的烧蚀防热涂层表面已刷涂面漆涂料)。由图可见,补涂后工件表面较为平整,不影响整体美观性。

图9 产品表面补涂位置图片Fig.9 The recoating position on the surface of the parts.

图10 补涂后局部区域图片Fig.10 Local image of the recoated specimen

目前,该补涂工艺已经经过多发飞行试验验证,均取得成功,事实证明该工艺稳定可靠。

5 结论

采用补涂工艺制备的涂层具有较好的结合力,并且固化快,能够满足飞行器临飞行前2 h 快速固化需求。性能检测结果显示该工艺制备的烧蚀试片最高表面温度为580 ℃,最高背面温度为64 ℃,涂层具有良好的防热性能。该工艺解决了飞行器临飞行前低温补涂、快速固化、零多余物的难题,为解决飞行器穿越大气层遇到的气动生热问题提供了有力保障。