考虑表面缺陷的角接触球轴承非线性动力学分析

2019-07-22殷学宾赵自强王文中

殷学宾,赵自强,王文中

(北京理工大学 机械与车辆学院,北京 100081)

滚动轴承作为机械设备重要的支承部件,其动态特性直接影响整机的性能。随着重要装备向高速、高精度方向发展,对滚动轴承的精度、可靠性和承载特性提出了越来越高的要求。然而,在轴承的加工制造和服役过程中,滚道表面会产生凹坑、凸包、划痕、裂纹、剥落等缺陷,引起轴承振动,影响机械设备的运转精度。因此,有必要对滚动轴承进行故障动力学建模,分析其在特定工况和故障下的动力学行为规律,为状态监控和故障诊断提供理论依据。

文献[1-2]首次提出了考虑缺陷的滚动轴承的分析模型,研究了内沟道表面单个和2个点缺陷对轴承振动的影响。模型中用一系列的脉冲代替钢球通过缺陷时的动态响应,通过试验证明了模型的正确性。文献[3]建立了分析模型,研究了位于内、外滚道或者滚动体上的单个缺陷引起的轴承振动频率,考虑了径向和轴向载荷,并采用矩形、三角形和半正弦脉冲表示缺陷引起的振动响应。文献[4-5]建立了六自由度的深沟球轴承动力学模型,考虑了非线性Hertz接触变形和弹流润滑油膜,研究了局部式缺陷和分布式缺陷对轴承振动的影响,发现径向游隙对轴承系统的振动响应和固有频率有较大的影响。文献[6]基于有限元软件研究了不平衡受力状态下局部式缺陷对滚动轴承振动的影响。文献[7]建立了求解局部表面缺陷对轴承振动问题的数值模型,其中加入了滑动摩擦的影响。文献[8]建立了轴-轴承模型,研究了角接触球轴承有缺陷和无缺陷对球振动的影响。文献[9]基于Runge-Kutta法建立了求解深沟球轴承单一缺陷、多缺陷及缺陷位于内、外沟道引起的轴承振动的模型。文献[10-11]考虑了缺陷引起的时变位移和时变接触刚度,并将缺陷形状划分得更加细致。文献[12]研究了钢球通过局部表面损伤时轴承的加速度与钢球、损伤之间冲击力的对应关系,以及转速和损伤宽度对轴承振动响应的影响规律。文献[13]建立了角接触球轴承非线性动力学模型,研究了质量、刚度对系统稳定性的影响。文献[14]建立了含有单表面故障的滚动轴承非线性动力学方程,对缺陷轴承连续运转过程进行了分析。文献[15]建立了深沟球轴承局部剥落故障时变位移激励模型,研究了球通过局部剥落缺陷过程中的打滑动力学特征。

多数文献以深沟球轴承为研究对象,且缺陷数目多是1个和2个,而缺陷对角接触球轴承振动特性的影响鲜有研究。然而,角接触球轴承广泛应用于机床主轴等各种装备中,且缺陷数目、分布规律是均匀或随机的。因此,现以角接触球轴承为研究对象,结合Hertz接触理论,运用4阶Runge-Kutta法求解运动学微分方程,结合位移频谱图,研究缺陷对角接触球轴承振动的影响。

1 考虑缺陷的角接触球轴承动力学建模

1.1 动力学模型

角接触球轴承承受纯轴向载荷Fa作用时,各球受力均匀,其大小为

(1)

式中:Z为球数;α为轴向载荷作用下的接触角,其值大于初始接触角α0。

纯轴向载荷作用下轴承接触角的变化示意图如图1所示。

图1 纯轴向载荷作用下接触角的变化

当轴承承受轴向载荷时,内圈只发生轴向位移。球与沟道之间的变形量δ是内、外沟曲率中心距的变化量,由图1可知

δ=EI′-EI,

(2)

EIcosα0=EI′cosα,

(3)

(4)

式中:A为内、外沟曲率中心距。由此可得

(5)

根据Hertz接触理论,球与沟道间的接触力为

(6)

式中:K为轴承刚度。

将(1)式代入(6)式可得

(7)

用数值迭代法可求得α。

内圈只发生轴向位移δ0(图1中的II′),由图1可得

(8)

(9)

通常假设外圈刚性且固定不动。在轴向和径向载荷作用下,内圈中心在径向平面内竖直方向上的位移为x,水平方向上的位移为y,在轴向平面内的轴向位移为z。轴承径向平面示意图如图2所示。

图2 轴承径向平面示意图

在任意时刻t,径向平面内内圈中心的位移为

δrj=xcosφj+ysinφj,

(10)

φj=2π(j-1)/Z+ωct,

式中:φj为t时刻第j个球的位置角;ωc为球的公转角速度;ωi为内圈角速度;di和de分别为内、外圈沟底圆直径。

内圈中心在轴向上的位移为

δaj=z。

(11)

在φj处,球与沟道间总的弹性变形量为内、外沟曲率中心距的变化量

δj=A′-A,

(12)

式中:A′为受载后内外沟曲率中心距。

根据几何关系

(13)

根据Hertz接触理论,第j个球与沟道间的接触力为

(14)

所有球作用于内圈上的接触力分解到x,y,z方向为

(15)

根据Lagrange方程,建立轴承-转子系统的运动微分方程为

(16)

式中:m为转轴和内圈的总质量;c为阻尼系数,e为轴承-转子系统的偏心距,当系统平衡时e取0;Fx,Fy,Fz为油膜切向摩擦力F在x,y,z方向上的分力;Fr为径向载荷。

滑滚接触中润滑油膜的切向摩擦力随滑滚比的变化较为复杂,可用经验摩擦因数法[16]计算钢球与沟道间润滑油膜的切向摩擦力。为了简化计算,取摩擦因数μ=0.007。接触区内任一点的摩擦切应力为

(17)

式中:a,b分别为接触区的长、短半轴。切应力在接触区内积分可以得到总的油膜切向摩擦力。

令

(18)

(16)式可化简为一阶非线性微分方程组,即

(19)

(19)式可采用4阶Runge-Kutta法求解。

1.2 表面缺陷模型

沟道缺陷示意图如图3所示,图中:ζ为缺陷位置角,下标i,e分别为内、外沟道;dw为缺陷的宽度;dq为缺陷深度;Dw为球径;Δ为球中心的变化高度,当球落入缺陷中,有

图3 沟道缺陷示意图

(20)

具有多个缺陷的滚动轴承示意图如图4所示。

图4 多个沟道缺陷的轴承示意图

由于外圈固定,外圈上的缺陷位置保持不变

(21)

(22)

内沟道表面的缺陷随着内圈以角速度ωi旋转,t时刻缺陷位置角范围为

(23)

当内沟道表面有多个缺陷时,第n个缺陷的位置角范围为

(24)

通过计算球位置和缺陷位置角范围,可以判断球和缺陷的相对位置。用β表示球和缺陷的位置关系,当球落入缺陷中,β取1;否则,β取0,即

(25)

(26)

考虑沟道表面缺陷后,球与沟道间的弹性变形量为

δj=A′-A-βiΔi-βeΔe。

(27)

将(27)式代入(14)式即可建立考虑沟道表面缺陷的角接触球轴承非线性微分方程,仍用四阶Runge-Kutta法求解。

2 结果与分析

计算时,x,y,z方向上的位移和速度初值均取0,即z1=z2=z3=z4=z5=z6=0。积分步长取激励周期的1/1 000,总共计算500个周期,从第450个周期开始取值,即可得到系统稳定后内圈中心在x,y,z方向上的位移和速度。以ZYS 7008C角接触球轴承为例,其计算参数见表1。

表1 轴承计算参数

将内圈(轴承)转速作为系统的分岔参数,其变化范围取5 000~13 000 r/min。轴承位移随转速变化的分岔图如图5所示,其中图5a为无缺陷轴承,图5b和图5c分别为内、外沟道表面有1个2 mm宽的凹坑缺陷的轴承。由图可知,无缺陷轴承仅在转速为5 500 r/min附近出现了1个较短的混沌期,其他转速下均为单周期运动,当缺陷出现时,单周期运动被破坏;当缺陷位于内沟道时,多周期运动和混沌运动交替出现,轴承振动较为严重;当缺陷位于外沟道时,分岔图比内沟道缺陷的清晰,但比无缺陷轴承的复杂。

图5 轴承位移随转速变化的分岔图

取内圈转速为10 000 r/min,研究高速状况下沟道表面缺陷对轴承运转精度的影响。轴承特征频率见表2。

表2 轴承的特征频率

2.1 缺陷位置的影响

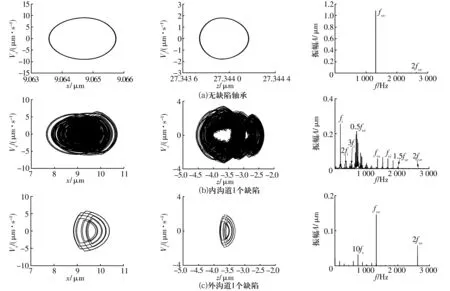

不同缺陷位置下轴承速度-位移相图和频谱图如图6所示。由图可知,无缺陷轴承的速度-位移相图为封闭的椭圆形曲线,表示系统做单周期运动,振动只发生在fve及其倍频。当沟道表面出现缺陷时,相图较为杂乱,周期运动被破坏。对比图6b和图6c可知,缺陷位于内沟道时对轴承振动的影响较大,这是因为球通过内圈缺陷的频率(fvi)大于球通过外圈缺陷的频率(fve),此外,其频谱图的幅值明显高于缺陷位于外沟道频谱图的幅值,且出现了fvi和更多低频低幅值振动。当缺陷位于外沟道时,频谱图中除了有fve及其倍频,还出现了10fc以及其他低频率的幅值。

图6 不同缺陷位置下轴承速度-位移相图和频谱图

2.2 缺陷数目的影响

内沟道上不同缺陷数目的轴承速度-位移相图和频谱图如图7所示。由图可知,随着缺陷数目的增加,速度-位移相图更加复杂,范围增大,说明振动增强;频谱图也更加复杂,fvi等特征频率的幅值较单个缺陷明显增大。

图7 内沟道不同缺陷数目的轴承速度-位移相图和频谱图

2.3 缺陷分布规律的影响

沟道表面出现多个缺陷时,其分布可能是均匀或随机的。以3个缺陷为例研究缺陷的分布规律对轴承振动的影响。缺陷均匀分布表示3个缺陷相隔120°分布在沟道表面;缺陷随机分布表示3个缺陷随机出现在沟道的不同位置。

内沟道缺陷不同分布规律对轴承振动的影响如图8所示。由图可知,相对于缺陷随机分布,当缺陷均匀分布时,速度-位移相图更加复杂,范围更大,轴承振动严重,说明缺陷均匀分布加剧了轴承振动。这是因为ZYS 7008C轴承有18个钢球,当缺陷均匀分布时,每次有3个球同时落入缺陷中,产生共振,轴承振动增大。当缺陷随机分布时,一般不会出现球同时落入缺陷的情况,一定程度上对轴承振动起到了抑制作用。从频谱图可以看出,当缺陷均匀分布时,出现类似于周期性的高幅值频率,且幅值较大;当缺陷随机分布时,不存在周期性高幅值频率,也说明了缺陷均匀分布时轴承周期性振动较强。

图8 内沟道缺陷分布规律的影响

外沟道缺陷不同分布对轴承振动的影响如图9所示。由图可知,外沟道缺陷的不同分布对轴承振动几乎没有影响。这是因为外圈是固定的,位于承载区的缺陷对轴承振动起主导作用,而分布规律对其影响相对较小。二者的频谱图基本相同,也表明外沟道缺陷的不同分布对轴承振动几乎没有影响。

图9 外沟道缺陷分布规律的影响

3 结论

1)沟道表面凹坑缺陷降低了角接触球轴承的运转精度,且缺陷位于内沟道时,轴承振动较为严重。

2)沟道表面多个缺陷会使轴承振动加剧,相对于缺陷均匀分布,缺陷随机分布对轴承振动起到一定的抑制作用。

3)外沟道表面产生缺陷时,频谱图中除了出现fve及其倍频,还会出现其他低频率的幅值;内沟道表面产生缺陷时,频谱图较为复杂,并且出现fvi。当沟道表面产生多个缺陷时,频谱图更加复杂。