高速铁路轴箱轴承内圈热轧变形机理研究

2019-07-22李广包顺毅火红岩孙丹彤

李广,包顺毅,火红岩,孙丹彤

(南京天马轴承有限公司,南京 210031)

高速铁路轴承作为高速列车上的重要零部件,是重要的动力传递与支承机构,其稳定性和可靠性直接影响列车的运行安全。目前国内高速列车关键轴承主要依赖进口,国产化进程缓慢,因此,开展高速铁路轴承基础研究至关重要,其中轴承套圈热轧成形是保证后续工艺的关键,需要透彻了解套圈变形机理。

高速铁路轴箱轴承多为双列圆锥滚子轴承,其中内圈为可分离的台阶形异形截面环件。异形截面环件[1]热轧通过在热态下连续的局部塑性变形,使环件壁厚减小,直径增大,异形截面轮廓成形,从而生产出微观组织好,流线完整,产品性能高的复杂截面环件。文献[2]为了得到冷辗扩高速铁路轴承的最优参数,以内圈内孔圆度作为指标进行了极差和方差分析,得出了最优组合。文献[3-4]研究了工艺参数对高速铁路轴承外圈的端面成形质量和力能参数的影响。文献[5-6]对不同截面形状的环件进行了理论分析与设计,研究了其轧制条件和影响规律。文献[7-8]针对环件的锻透条件和成形行为进行了详细的研究。

现以高速铁路轴箱轴承内圈为研究对象,借助ABAQUS有限元分析软件,建立轴箱轴承内圈热轧有限元模型,分析内圈在热轧成形过程中的变形行为。

1 轧辊尺寸和工艺参数的选取

为了更好控制端面的成形质量,消除工艺参数对端面成形质量的影响,采用完全闭式孔形设计。依据环件轧制的咬入锻透条件,驱动辊最小工作面直径确定为400 mm,芯辊工作面直径确定为55 mm,环件锻件的最大外径为177.7 mm,内径为128 mm,高度为68 mm,环件毛坯的最大外径为137.1 mm,内径为60 mm,高度为68 mm。驱动辊旋转角速度为72 r/min,同时做围绕自身旋转轴的旋转运动和直线进给运动,直线进给速度为3 mm/s,芯辊只围绕自身旋转轴做被动旋转运动。高速铁路轴箱轴承内圈轧制开始和结束示意图如图1所示。

图1 高速铁路轴箱轴承内圈轧制示意图

2 轴承内圈热轧变形分析

2.1 有限元模型的建立及接触面积分析

假设轧辊为刚体,在轧制过程中不考虑变形。环件坯料为变形体,材料为GCr15,初始轧制温度为1 050 ℃。高速铁路轴箱轴承内圈热轧有限元模型如图2所示。

图2 内圈轧制有限元模型

内圈轧制过程如图3所示,经历了3个阶段:第1阶段,内圈外表面台阶部分与驱动辊首先接触,台阶面完全成形;第2阶段,内圈外表面锥形面部分开始与驱动辊接触,环件与驱动辊接触区域逐渐增加;第3阶段,内圈外表面与驱动辊完全接触,直至轧制完全结束。

图3 内圈热轧过程示意图

轧制过程中,轧辊与内圈内、外表面的接触面积如图4所示。由图可知,芯辊与环件内表面的接触面积基本没有变化,因为环件内表面为圆柱面,芯辊从轧制开始就与环件内表面完全接触;而驱动辊与环件外表面的接触面积则逐渐增加。到达第3阶段后,轧辊与环件的接触面积趋于稳定并保持驱动辊与环件的接触面积比芯辊与环件的接触面积大,到整圆阶段时,轧辊与环件的接触面积降低。

图4 内圈与轧辊接触面积

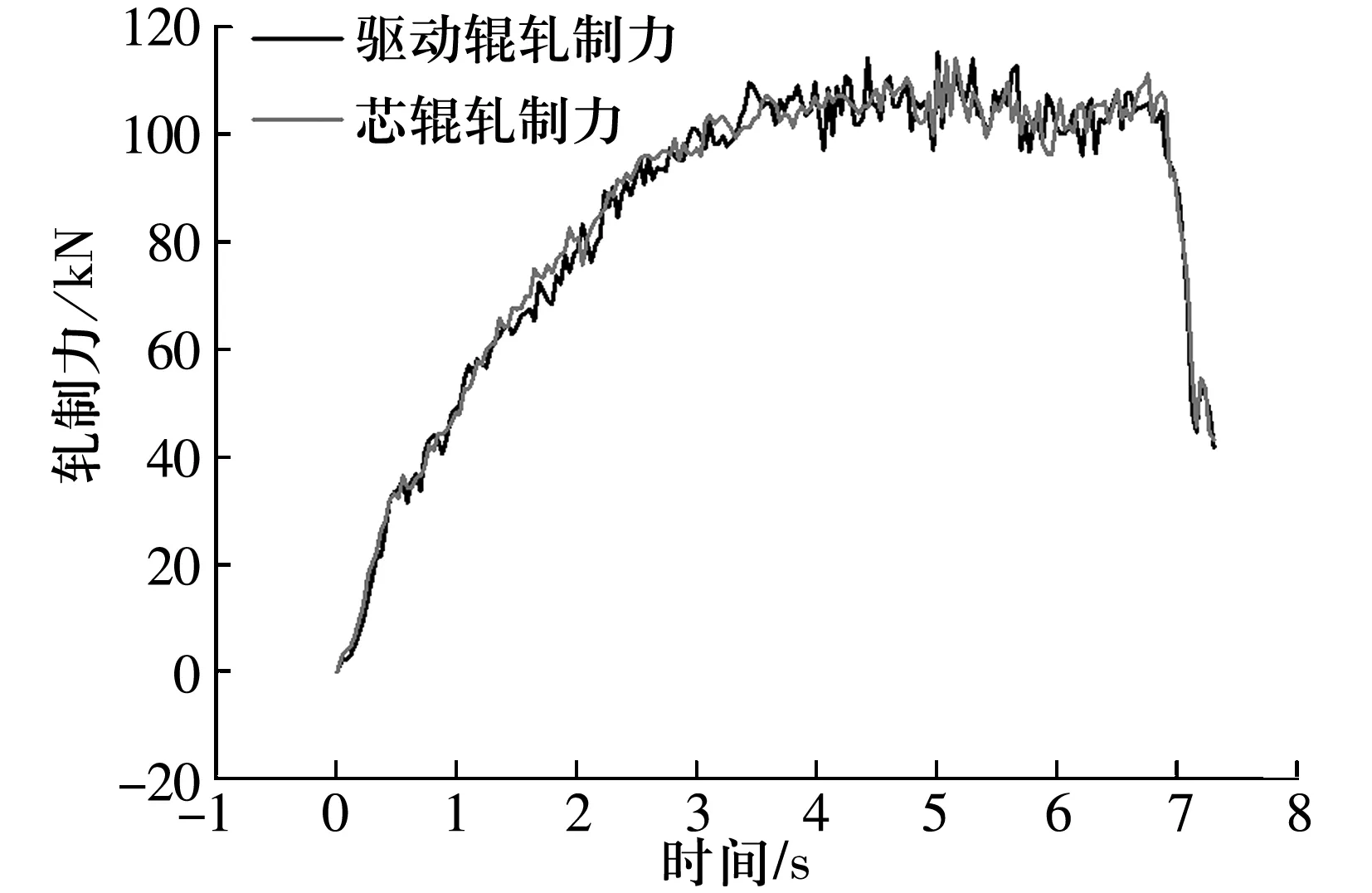

由于轧辊与环件的接触面积在轧制过程中的变化,引起轧制力能参数也经历了3个阶段:快速增长阶段、平稳阶段和下降阶段(图5)。由图可知,由于接触面积的逐渐增加导致轧制力的快速增长;当接触面积趋于稳定时,轧制力到达平稳阶段;由于整圆阶段接触面积急剧减小轧制力进入下降阶段[9]。

图5 轧制过程中力能参数变化

2.2 应力场特征

轴箱轴承内圈轧制进程中等效应力分布如图6所示,整个轧制过程中最大等效应力主要在驱动辊和芯辊形成的轧制孔内。

开始轧制时,由于受到驱动辊和芯辊的挤压作用,首先在接触部位发生轧制变形,环件外表面出现轧制应力最大值为181 MPa,而其他部分应力值较小(图6a)。随着轧制的进行,环件与芯辊的接触区域应力值增加,达到186 MPa;根据咬入锻透条件和滑移线理论,较薄的位置锻透效果更好,因此形成的应力也比较大;随着环件直径的增大,心部的低应力区域逐渐缩小,应力分布更加均匀(图6b)。随着环件与驱动辊的完全接触,在环件外表面处出现应力极值(185 MPa),如图6c所示。在整圆阶段,驱动辊只发生旋转运动而不再有直线进给运动,环件的等效应力分布逐渐均匀,坯料的等效应力降低,最大应力发生在环件与驱动辊接触的下部区域(图6d)。

图6 内圈轧制成形过程中等效应力云图

2.3 等效应变场特征

轴箱轴承内圈轧制进程中等效应变分布如图7所示。等效应变从台阶外表面处逐渐向下扩展,最大应变一直位于环件台阶外表面区域,并随着轧制的进行逐渐增大,最大值达到3.99,最小应变从环件的下层逐步移动到环件的中间区域并逐渐增加,最大值为0.67。

图7 内圈等效应变图

由图7可知,沿环件轴向外表面区域,大端台阶处的等效应变最大,锥形面处等效应变次之,环件小端处等效应变最小。沿环件径向,环件外表面等效应变最大,内表面次之,环件中间区域的等效应变最小。

为了进一步分析环件外表面在轧制过程中等效应变的变化规律,在环件上取4个分析点(图7d),点1位于环件台阶外表面,点2位于环件台阶外表面与锥形面交界处,点3位于环件锥形面上,点4位于环件小端外表面。环件轧制过程中4个点的等效应变如图8a所示。由图可知,4个点的等效应变的变化趋势有很大差异,点1和点2位于环件的上部,在轧制过程中等效应变急剧升高并迅速达到最大值,并且点2处金属变形最为剧烈,等效应变一直处于最高水平。点3位于环件中间部分,随着轧制的进行逐渐与驱动辊接触,等效应变先缓慢增加,后迅速增加,但等效应变值略低。点4位于环件最下部,随着轧制的进行,在环件中间部分完全与驱动辊接触后,此部分才与驱动辊接触,其等效应变随着轧制的进行缓慢增加,并一直处于最低水平。

环件中间部分外表面是与滚动体直接接触的位置,其性能直接影响轴承的使用寿命。在环件中间部分划3条线(图7d),在这3条线上环件沿径向的等效应变分布如图8b所示。由图可知,中间部位环件外表面的等效应变明显高于其他部位,而中心位置应变最低。

图8 内圈特定位置等效应变

由轧制理论可知,在驱动辊和芯辊的综合作用下,环件的塑性变形是从表面向心部逐渐穿透,并随着轧制的进行,塑性区会穿透环件壁厚。文献[10-11]发现,在筒形件轧制过程中,环件的塑性穿透是沿径向从内表面向外表面穿透。对于高速铁路轴箱轴承内圈,塑性穿透过程不仅是从环件表面向心部穿透,而且是从环件的大端台阶处沿轴向向小端穿透。在轧制的第1阶段,驱动辊只与环件大端台阶处接触,塑性穿透集中在环件的台阶部分,由于驱动辊与环件的接触面积比芯辊与环件的接触面积小,环件台阶处的等效应变要高于内表面。随着轧制进入第2阶段,驱动辊与环件锥形面接触,此时塑性穿透集中在环件的中间部分,但是驱动辊与环件的接触面积仍小于芯辊与环件的接触面积,加之环件等效应变的累积效应,环件外表面的等效应变会始终大于内表面。因此,轴箱轴承内圈锻件会呈现:沿径向外表面等效应变高于内表面等效应变,外表面沿轴向大端台阶处等效应变高于小端处的等效应变。

3 试验验证

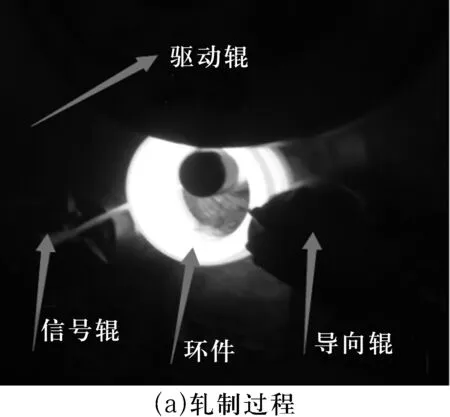

高速铁路轴箱轴承内圈轧制过程如图9所示,依据有限元模拟的尺寸和运动参数,轧制出的内圈实物如图9b所示。经检测,内圈成形好,结构尺寸符合要求,内部组织均匀,符合标准要求,验证了内圈热轧方法的可行性和有限元模型的可靠性。

图9 内圈热轧试验过程

4 结论

1) 建立了高速铁路轴箱轴承内圈的热轧有限元模型,通过模拟和试验验证了轴箱轴承内圈热轧的可行性。

2) 基于高速铁路轴箱轴承内圈轧制过程的接触机制,分析了环件的应力和应变分布及演化规律,结果表明:轴箱轴承内圈沿径向外表面等效应变高于内表面等效应变,外表面沿轴向大端台阶处等效应变高于小端处的等效应变。