次磺酰胺类硫化促进剂NS 的合成工艺研究

2019-07-19刘万兴

刘万兴

(聊城市化学工业科学研究所,山东 聊城 252000)

NS 作为一种次磺酰胺类硫化促进剂,在橡胶生产加工中的应用,具备较好的安全性特点,且通过NS 处理的硫化橡胶的物理性能、机械性能、老化性能等方面都具备较大优势。次磺酰胺类硫化促进剂普遍应用于轮胎生产及其他相关工业制品当中,比如电缆与胶鞋生产。为此可探讨更加合理的硫化促进剂NS 产品生产方法。

1 硫化促进剂NS 生产工艺

硫化促进剂NS 也被称作N-叔丁基-2-苯并噻唑次磺酰胺(TBBS,简称NS),属于一种次磺酰胺类的硫化促进剂,这种促进剂具备较好的抗焦性与高硫化速度,因此在天然橡胶、聚苯乙烯丁二烯共聚物橡胶、顺式-1,4-聚丁二烯橡胶、聚异戊二烯橡胶生产过程中都得以广泛应用。

就目前而言,行业内硫化促进剂NS 的生产方式包括两种类型,其一,将氢氧化钠溶液与2-硫醇基苯并噻唑混合形成溶液,对该溶液进行酸析处理,融合2-氨基-2-甲基丙烷溶液进行氧化缩合处理,可以形成硫化促进剂NS,而这一硫化促进剂的生成过程存在成本投入较高、工艺复杂、产品生成率较低且胺比较高等问题,这些问题的存在,都在很大程度上导致NS 生产与发展受到限制。其二,将水与2-硫醇基苯并噻唑相互混合,调成浆糊状态,使用2-氨基-2-甲基丙烷溶液进行氧化缩合处理,形成NS 硫化促进剂,而该工艺的应用,便于操作,但会产生较高的胺比,所产生的硫化促进剂产量较低,很大程度上导致了NS 硫化促进剂生产与发展受限。

基于此,应不断探索更加高效、低廉的NS硫化促进剂的生产与合成工艺,简化技术路线,提高NS 产品收率。

2 实验过程

2.1 实验材料

w≥97%的2-巯基苯并噻唑;表面活性剂;w≥99.5%的2-氨基-2-甲基丙烷材料;有效率含量在13%的氧化剂材料;淀粉碘化钾试纸;反应终止剂。

2.2 实验过程

实验过程中,所采用的实验器材包括立式冷凝器、搅拌器、温度计、分液漏斗、四口烧瓶等。首先将1.5mol 的2-巯基苯并噻唑与一定量的水添加至四口烧瓶中,搅拌均匀,在均匀搅拌的溶液中滴加2-氨基-2-甲基丙烷溶液,将温度控制在35℃左右,完成滴加之后,向其中增加适当的表面活性剂,保持原有滴加温度,进行1 h左右的搅拌,提升搅拌温度至50℃,向其中滴加氧化剂,以淀粉碘化钾试纸进行测试,直到试纸颜色转变为蓝色,在50℃环境下保持一个小时,增加反应终止剂,进行15 min 的搅拌,结束反应。将所采用的物料进行过滤、洗涤、干燥处理,对物料重量进行称重,将母液回收,提炼母液中的2-氨基-2-甲基丙烷[1]。

3 实验结果

3.1 确定实验温度与产品生成之间的联系

将2-巯基苯并噻唑与2-氨基-2-甲基丙烷材料按照1∶2(物质的量比,下同)的比例进行配比,严格按照实验流程进行反应条件的确定,对2-氨基-2-甲基丙烷溶液的滴加反应过程进行考察,并观察氧化剂滴加反应阶段、反应维持阶段的实际情况,测试这一过程中的反应温度与产品熔点,计算产品收率,以判断反应温度、产品熔点及产品质量之间的关系。见表1。

表1 实验条件与产品收率的影响

根据表1 看出,当实验温度在35℃,50℃,50℃时,实验所产生的产品收率最高。当实验温度较低时,实验物料在实验过程中的反应并不完全,因而所产生的收率较低,会产生含量较高的甲醇不溶物;当实验温度较高时,实验物料在实验反应过程中会由于过度氧化反应,且所产生的甲醇不溶物含量稳定性不足。就现阶段而言,我国在生产硫化促进剂NS 时,所采用的生产温度多在30℃,35℃,35℃,就导致硫化促进剂NS材料的收率较低,基于此,根据实验结果可以将硫化促进剂NS 的生产过程温度控制在35℃,50℃,50℃。

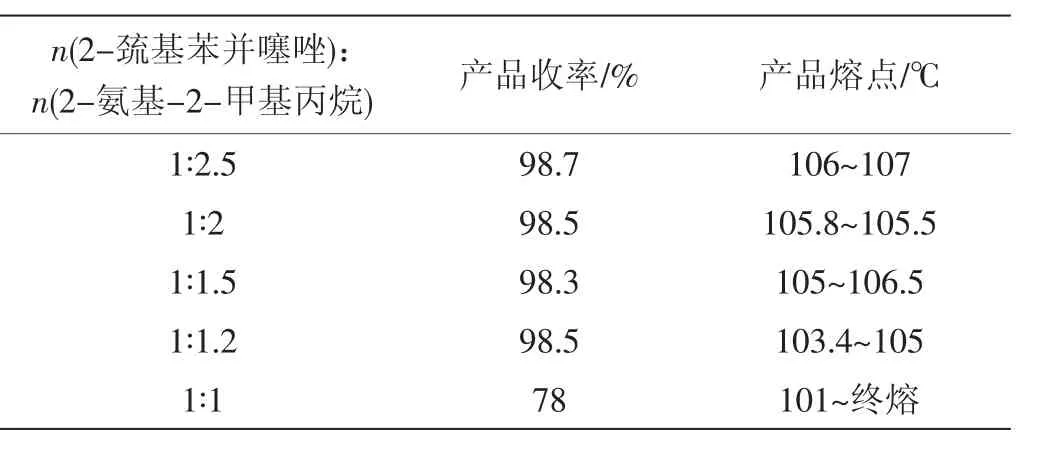

3.2 确定实验配比与产品生成之间的联系

根据以上研究结果,将反应物料配比作为变量,对反应物料配比进行调整,其他反应条件与实验步骤作为常量,其实验结果体现在表2 中。

表2 实验配比与产品收率的影响

由表2 可知,2-巯基苯并噻唑用量逐渐下降时,产品反应收率会有所上升,多次实验之后,结合硫化促进剂NS 的产品综合生产成本,可采用1∶2 的物料配比进行产品生产。尽管根据上述研究,当2-巯基苯并噻唑与2-氨基-2-甲基丙烷物料比在1∶1.5 时,产品收率也比较高,但考虑到这种物料配比所产生的黏稠度较大,因此导致较大的动力负荷,在实际的搅拌处理时存在较大的难度,且存在较大的不确定性,个别情况下会导致产品收率不足,基于此,应当将物料配比确定为1∶2[2]。

3.3 确定实验时间与产品生成之间的联系

根据以上实验与分析,确定物料配比为1∶2,实验温度为30℃,35℃,35℃,其余的实验反应条件较为固定,严格按照规定技术路径与实验步骤加以确定。在完成2-氨基-2-甲基丙烷的滴加之后,维持反应时间,维持反应变量对于产品质量及产品收率的影响。见表3。

表3 实验时间与产品收率的影响

由表3 看出,在向溶液中滴加2-氨基-2-甲基丙烷之后,反应时间的增加会促进实验反应渐趋成熟,但当试验时间超过1 h 的情况下,实验产品收率变化波动的会逐渐下降,所产生的产品也逐渐形成越来越大的颗粒度,这就不符合产品生产的行业要求。基于此,应充分考虑到产品生产与反应周期,产品生产成本及产品质量,将反应时间选择为1 h。

3.4 氧化剂氯含量与产品生成之间的联系

结合以上研究结果,将氧化剂中的有效率含量作为变量以考察产品质量与产品收率之间的关系。见表4。

表4 氧化剂氯含量与产品收率的影响

在氧化剂中有效氯含量提升的同时,产品收率及产品质量也在同时提升。有效氯含量过低时,则氧化剂的氧化性能不足,会影响物料的完全氧化,此时即便对氧化剂用量进行增加,产品收率也不会发生明显的变化。经过多次实验尝试可以确定,当氧化剂中的有效氯含量超过13%时,物料会产生较好的反应效果,且所产生的硫化促进剂NS 质量较为稳定。当氧化剂中的有效氯含量在15%~17%时,在配置氧化剂时,需要增加冷冻处理,因此会导致硫化促进率NS 生产过程中需要投入较高成本,且并不利于产品生产与存储,因此在实际生产中,不应当采用有效氯含量在这一区间的氧化剂。当氧化剂中的有效氯含量超过17%时,会导致产品生产条件较为繁复,难以开展硫化促进剂的规模化生产。基于此,可将氧化剂有效氯含量控制在13%~15%之间,保证生产产品质量的稳定性。

3.5 表面活性剂与产品生成之间的关系

表面活性剂对产品生成质量及产品收率会造成一定影响。硫化促进剂生产的反应为非均相反应,将表面活性剂添加于水中,以实现固相与液相传质效果的有效强化,促进2-巯基苯并噻唑可以在溶液中更加充分地分散与溶解,促使反应更加完全,保证产品收率与产品质量[3]。

4 结语

基于以上论述,橡胶硫化促进剂NS 的合成条件最优组合为:物料物质的量比为1∶2,在30℃,35℃,35℃实验温度下,经过1 h 的反应时间,采用有效氯含量13%~15%的氧化剂,结合表面活性剂及其他物料,在一定搅拌速度下,可以产生较好的产品质量与产品收率。