有效实施混合集成电路工序检验

2019-07-18杨亮亮吴秋菊赵淑霞

陈 容,杨亮亮,吴秋菊,石 静,赵淑霞

(1.中国电子科技集团公司第二十四研究所,重庆 404100;2.中北大学 信息与通信工程学院,山西 太原 030051)

1 混合集成电路工序检验的内容及作用

1.1 混合集成电路内部目检的内容

按照混合集成电路产品的流转过程,检验方式可大致划分为物料检验、工序检验、封前镜检.工序检验是指从投入原材料开始到电路封帽并装配完成前的整个生产制造过程中的检验工作[1].工序检验是按照产品生产过程划分的检验方式,由于产品结构不同故其生产过程也不同,适合采用的检验内容和检验方法也不尽相同.目前,各单位对H级和K级混合集成电路的内部目检标准均采用GJB548B-2005中方法2017.1 内部目检(混合电路).如何设置混合集成电路工序检验的顺序及各工序检验的内容,即有效实施工序检验,在GJB548B中并未提出方案建议[2].混合集成电路通常需经历3-8个工序进行装配,工序检验主要是针对电路内部各器件、引线、键合丝、粘接剂、基板、管壳等在各工序加工后、封帽前按照检验标准进行的镜检.检验内容多且复杂,是目前混合检验的一个难题.

1.2 工序检验的作用

1.2.1 剔除不合格品

严把各工序生产产品的质量关,按照工艺技术文件和检验标准对产品适时实施镜检,对合格品按产品流程继续流转,对不合格品进行隔离、控制或返工,从而避免不合格品流至后工序造成成本的浪费,或甚至在用户处造成更大损失,这是实施工序检验的重要意义.

1.2.2 反馈异常信息

在剔除不合格品的同时,如果能及时地反馈产生工序缺陷现象,并督促其进行针对性防错改进,将有利于生产工序提升加工质量的同时更加有效地进行生产,降低各工序同种缺陷重复发生或批次性缺陷发生的几率.

1.2.3 统计分析不合格品

针对不合格品数据进行统计分析,得到相关项目特殊结构、易疏忽控制点、工序能力情况、操作人员操作技能等信息,并根据相关信息进行设计和管理调整,可以确保设计和生产形成良性循环,实时监控产品加工稳定性的同时,预防缺陷产品的出现,在提高生产效率的同时提升产品质量[3].

2 工序检验的实施现状及问题分析

虽然在军工企业质量体系下,质量第一是的一道红线,但由于对标准理解的不同和一些现实原因,在执行工序检验时,各单位差异较大,在对生产部门管理和控制上来讲,难度大、薄弱点多.生产部门不得不把主要力量集中在封前镜检把关环节上,导致工序检验人员不足,同时工序检验流程多、内容多,导致在工作量、工作质量等考核上难以量化,这些都是难以有效实施工序检验的客观原因.工序检验规定的检验内容超过检验人员负荷造成检验人员两张皮现象,又或是抽检、全检配置不合理不能准确抓取不合格品,且伴随着科研生产军品小批量、多品种引起的检验人员对规定检验内容理解不一致等是造成工序检验难以执行或较多疏漏的主观原因.

3 有效实施工序检验的方案

3.1 提高镜检人员检验能力

3.1.1 统一检验标准

如何做到检验人员对标准理解的一致性,这需要建立统一的、指导性强、要求明确的检验标准,同时配以各类缺陷的典型缺陷图片,确保检验标准的可执行性.针对军品多品种、小批量的典型特征,建立典型的项目缺陷图谱,对检验人员在实施检验时起到提示作用,并能够提前剔除批次性不合格品,更稳定更有效地完成工序检验.通过典型的缺陷图谱辅助理解文字化的检验标准,并以项目典型缺陷排除检验实施过程中出现的批次性异常,从而规范工序检验的有效实施.

3.1.2 设置合理的检验内容

混合集成电路生产平均需要经历5个左右的装配工序,各工序按照管壳-基板-粘接剂-元件-芯片-键合丝-手工焊线来进行分类,每步工序检验需要检验的内容大于4项,且要实施的检验内容还应包括除最近加工工步以外的所有前工序加工内容的缺陷和影响后工序加工的质量隐患.工序检验内容繁多,如何合理设计工序检验内容,有效抓取上工序产生的不合格品是有效实施工序检验的重点工作.① 针对每个工步的加工内容和加工范围制定本工序工序检验的内容;② 根据项目特征和典型缺陷增加或删除前工步会出现的缺陷和影响后工序加工的缺陷,以便检验内容更加具有针对性,若有必要还应建立对应的检验指导书,从而避免检验人员两张皮的现象;③ 根据各工步的检验内容进行检验项次统计优化,避免检验内容单工步过多或过少,且按照管壳-基板-元件-粘接剂-键合丝-手工焊线检查检验对象,确保全过程无漏检项次.

另外,充分考虑军品多品种、小批量的特征,按照项目完成简单、一般、困难进行分类,并根据各类产品对工序检验各工步检验内容进行取舍,能够更高效更准确地抓取不合格品,强化生产工序自主保证产品质量的意识,同时为产品质量带来积极影响.

3.1.3 对镜检人员检查能力进行科学考核

参考测量系统分析MSA(Measurement system analysis)能针对同一台设备、同一个产品、不同的人测量产生的误差进行分析[4].对目检人员的能力检查同样可以应用MSA的方法.评估前收集典型不合格品现象电路,一般可挑选约30只电路(包含合格及不合格电路),检查员在规定时间内完成电路的指定工序检验内容,并制作评估表记录镜检人员的检查结果.

3.2 借助先进成像技术降低镜检难度

显微镜根据成像方式可以分为光学宽视场显微镜、共聚焦显微镜、体视显微镜.光学宽视场显微镜和共聚焦显微镜更多地应用于生命科学研究,对成像的要求更高,而体视显微镜更多应用于工业领域.在混合集成电路生产线检验中,常使用光学宽视场显微镜和体视显微镜结合的方式开展.光学宽视场显微镜完成高放大倍数的平面物体镜检,如芯片表面质量,而体视显微镜则对混合电路腔体内部完成镜检.其中光学宽视场显微镜主要使用明场成像、暗场成像、微分干涉(DIC)成像.明场和暗场主要用于芯片表面质量镜检,微分干涉主要通过相位变化显现表面质量[5].

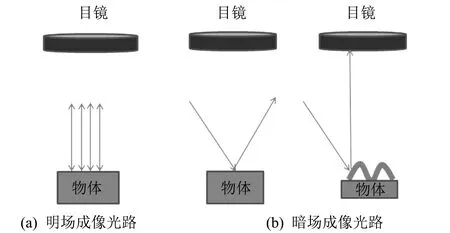

明场成像是最基本的成像技术,也是芯片表面质量检验最常用成像技术,具体成像光路如图1(a)所示.光源首先通过物镜镜筒垂直照射到芯片表面上,经过芯片表面反射,再次通过物镜,显微镜收集反射回镜筒的光线,后光线经过内部光路,进入目镜,目镜成像到人眼视网膜,从而看到放大的图像.当今市面上的明场显微镜通常还带有光路转换配置,可以将物体反射后的光线转接至摄像头,从而实现数码成像于显示屏上,以便对同一现象进行班组成员间的分享和学习.

图1 明暗场成像光路Fig.1 The optical circuits of bright-duck field in microscopy

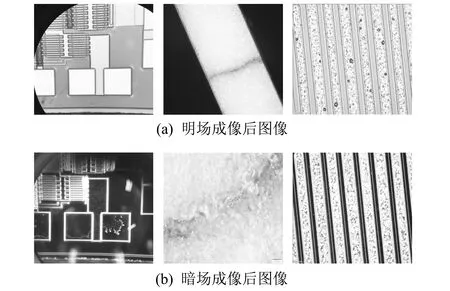

暗场成像和明场成像只在照明光路上有区别,如图1(b)所示,暗场成像以超出物镜竖直孔径的一定角度进行环形光照明.由于较大角度的照明会对平整表面物体和不平整表面物体产生不同方向的反射光,但只有包含在物镜竖直孔径内的反射光才会被收集,经历与明场相同的光路后成像在人眼的视网膜上.暗场成像技术能够对一些较薄的表面沾污、微裂纹、微小凸起现象进行明场检测的补充.明暗场成像对比如图2 所示.

图2 明暗场成像对比Fig.2 The difference of images between bright field and duck field

微分干涉在明场成像的基础上,线偏振光被分为寻常光o光和非寻常光e光,他们的振动方向成90°,o光和e光的相对震动方向产生影响,o光和e光有了微小的相位差.物体的相位信息带入光路中,使o光和e光具有相同的振动方向,从而带有相位差的o光和e光就会进行干涉进而转换为振幅的变化,垂直于入射光偏振方向的光进入目镜,从而在视网膜上形成浮雕感的图像.

3.3 使用自动光学检测设备提升镜检效率降低漏检率

3.3.1 SMT三维检测设备

随着SMT(Surfaced Mounting Technology,表面组装技术)中可靠性要求的提高,以及版图的精细化、SMT元器件的微型化及SMT组件高密度组装的发展趋势,目检或人工光学检测的方式检测已不能满足生产制造要求.20世纪80年代曾有研究表明,当两个人检查相同的板4次时,他们的相互认同率少于28%,认同自己的只有大约44%左右.尽管如此,绝大部分电子制造厂商依然依赖于人工镜检.AOI(Automated Optical Inspection,自动光学检测)是结合机器视觉、照明系统与精密运动控制系统的一种检测技术,它具有反映速度快、非接触、与检测标准一致、大大降低人工镜检疲劳度、漏检率极低等优势.相对于人工目视检查来说,AOI具有更高的重复性和更快的检测速度[6].其检测原理如图3 所示.

图3 自动光学检测设备原理图Fig.3 The schematic diagram of auto-matic optical inspection

传统的2D AOI检测基本原理是在元器件表面进行可调节光源照射,利用上方摄像头拍照,计算机按一定算法对照片显示出来的不同的颜色、亮度这些信息进行处理和优化,对异常信息进行报警.常用的图像分析算法,包括模板匹配法(或自动对比)、特征提取法、边缘检测法、灰度直方图法、光学特征识别法、傅里叶分析法等,每重算法都有各自优势和局限性,可以根据检测内容进行选择.目前,国内二维AOI检测设备生产商主要为深圳振华兴科技等公司.而普通2D AOI难以检测的虚焊、假焊、BGA翘起、引脚翘起等缺陷在3D检测技术却能更有效的检测出.3D检测技术通常加载了摩尔光纹、多个摄像头等3D装置,使焊点增加更多立体形貌,如3D检测焊点高度(Z)、共面性、侧面焊接形貌等,因此采用3D检测是很有必要的.目前,3D检测原理主要有:① 激光:需要对每个焊点进行扫描,耗时较长,因此难以实现在线检测,但是也是最有效、最经济的;② 多角度多镜头:在设备顶部和一定角度上安装摄像头,计算机分析处理各摄像头返回的图像信息,但这对算法要求较高;③ 摩尔光纹:它是通过光栅原理来检测物体的表面轮廓.摩尔光纹数据处理量较少、分析速度快,大多数厂家使用摩尔光纹进行3D检测.

3.3.2 高精度检测设备

金丝键合具有“多” “微” “杂”等特点,对产品质量起到关键性作用.查询混合电路产品的失效类型和比例,键合丝的各类失效为容易发生质量问题的第二位.通常只要一、两根丝发生失效,就会导致模块甚至整机系统的无法正常工作.键合在GJB2438中被定义为关键工序.因此,确保金丝键合质量就变得十分重要.

键合丝的自动化检测设备较SMT需要有更高的精度,通常要求为约2 μm.因此键合丝自动光学检测设备需要在摄像头、光学部分、图像处理部分和运动控制部分都要有更高的控制要求,此外,镜头的景深要兼容键合丝的整个弧高,大量数据的图像处理需要很强的软件支持,因为各种缺陷需要不同的计算方法用计算机进行计算和判断.

3.3.3 X光检测

X光是BGA,CSP等器件的主要检测设备,这是因为BGA,CSP,QFN的焊点都在器件的底部,用肉眼和AOI都不能检测.

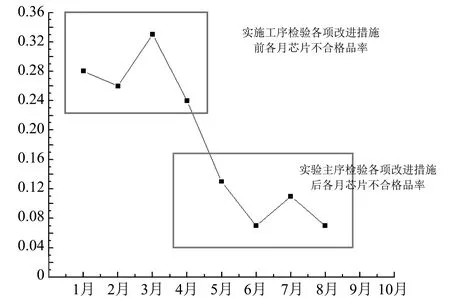

4 有效实施工序检验结果

通过上述改进措施,生产线芯片不合格品率有明显下降,如图4 所示.生产效率也得到了明显提升.

图4 生产线各月不合格品率Fig.4 The unqualified rates in the production line before and after the improvement

5 结 论

通过图谱统一镜检人员对标准理解的一致性,合理设置各工序检验内容,有效反馈缺陷数据,再根据缺陷数据重新调整工序检验内容、反馈各工序质量问题,充分利用明暗场等先进光学成像设备,根据检验内容大量使用自动光学检测设备提升镜检效率,是提升混合集成电路工序检验效率并降低漏检率的有效方法.