轴承支撑的舵面热模态试验及支撑刚度辨识

2019-07-18唐晓峰何振威常洪振史晓鸣潘强唐国安

唐晓峰*,何振威,常洪振,史晓鸣,潘强,唐国安

1.复旦大学 航空航天系,上海 2004332.上海机电工程研究所,上海 2011093.北京强度环境研究所,北京 1000764.上海航天控制技术研究所,上海 201109

近年来,在大气层及临近空间内长时间飞行的高超声速飞行器逐渐成为研究热点[1-2],为了保持高升阻比以及较好的稳定控制能力,此类飞行器均设计有操纵舵面。由于舵面长时间在大气层内承受高超声速的气动加热,舵面结构材料在高温下的弹性模量会发生下降,舵面内的温度梯度将产生热应力,这些都将影响舵面的模态特性,从而进一步影响飞行器的气动弹性与气动伺服弹性特性[3-4]。

国外对翼舵类结构的热模态特性研究较早,McWithey和 Vosteen[5]对 X-15飞机为背景的简化翼面开展了热模态试验研究,Heeg等[6]对NASP X-30演示模型的翼面开展了气动加热下的热模态特性研究,Spivey[7]开展了以X37为应用背景的舵面模态试验研究。国内近年来翼舵类结构的热模态试验技术发展迅速,尺寸方面开展了根弦长1 800mm、半展长1 200mm 的大型翼面热模态试验与分析研究[8-9]、并能开展多温区控制与加热[10];试验温度方面,翼面的外表面温度超过1 100 ℃[11],达到1 200 ℃[12]。

舵面的模态频率,除了与舵面自身的弹性模量及内部热应力有关外,还受到根部支撑刚度的较大影响[13-14]。飞行过程中的舵面,既非自由-自由边界条件,也非固支边界条件,而是通过轴承等机构的支撑,连接于自由边界的飞行器上,飞行器再对舵面存在一个支撑刚度[15]。翼舵类结构的热模态研究目前主要集中在固支边界条件[8-12],Spivey[7]在开展舵面模态试验研究时,设计了舵轴、轴承、轴承支架,但轴承支架最终仍固支于地面的工装,与飞行器的自由飞行状态仍然存在一定的差异,而且最后没有获得完整的热模态试验结果。

以往开展翼舵类结构的热模态研究,主要关注翼面、舵面的自身受热[5-12],支撑部位受热对模态频率有多少影响较少得到研究,加热试验中也很少测量支撑部位的温度。随着高超声速飞行器的飞行时间不断增加,舵面的高温通过舵轴将会传导至支撑部位;随着钛合金、先进复合材料等耐热承载一体化材 料的应 用[11-12,16],从结 构 热 强 度角度也允许安装轴承支架的舱体局部处于较高的使用温度。高温使得支撑机构的弹性模量发生下降、机构部件间的间隙在热膨胀作用下发生变化。温度对支撑刚度的影响有待研究。

本文以轴承机构支撑的舵面为对象,舱体处于自由飞行状态为需要模拟的边界条件,将到达试验件的热流作为加热控制目标,开展了支撑机构受到不同加热条件后对舵面模态频率影响的研究。

通过设计并开展第1次热模态试验,为支撑刚度的辨识提供了频率参数;通过对该次热模态试验的仿真计算,获得了试验中不可测区域的温度响应,进而辨识出了支撑刚度受温度的影响。通过开展第2次热模态仿真与试验,确认了辨识结果的有效性。研究结果可为轴承支撑的舵面热模态分析、热气动伺服弹性分析提供参考,并对安装此类舵面的飞行器防热设计提出建议。

1 仿真计算方法

1.1 热流控制的石英灯加热仿真

翼舵类结构开展热模态试验,一般采用平板形石英灯阵列进行双面加热[8-12]。本文控制目标为空间中某处受到的辐射随时间变化的热流曲线。为了获得石英灯加热过程中舵面、支撑舱体等受到的辐射热流分布,需要建立基于辐射视角系数矩阵F的大面积石英灯阵整场模拟方法[17]。

如图1所示,对于视线上无遮挡的辐射面元Ai和Aj,从表面Ai向表面Aj传递的辐射热流qij为

图1 辐射视角系数计算示意图Fig.1 Schematic of calculation of view factor of radiation

式中:ui、uj为面元Ai、Aj的温度;εi、εj为对应表面发射率(并假设吸收率与发射率相同);σ为Stefan-Boltzmann常数;Fij为辐射视角系数,其积分为

式中:r为面元Ai、Aj间的距离;βi、βj为面元间的连线与各自法线方向ni、nj的夹角。

在同一时刻,整个灯管阵列的每根灯管温度设为相等。通过组装辐射视角系数矩阵F,并考虑遮挡后,根据式(1)可以获得热流控制点处的热流q。在仿真过程中,引入PID反馈控制,控制目标为热流控制点处随时间变化的热流q(t),控制对象为灯管温度u(t)。

结构受到辐射加热后,会发生内部的热传导,并且结构外表面会对外辐射热流,通过有限元方法,可以模拟瞬态热传导过程:

式中:C为结构的热容矩阵;H为结构的热传导矩阵;P为热载荷向量;u为节点温度向量;R为辐射交换矩阵,其表达式为

其中:A、ε、I均为对角阵,对角线上的元素分别为对应单元的面积、发射率和1。

1.2 热模态仿真

通过PID控制获得随时间变化的热流分布,并根据式(3),可以获得每个时刻结构中的温度场分布。在每个时刻,通过求解式(5)的广义特征值问题获取结构的模态参数[18]:

式中:K为结构的刚度矩阵;M为结构的质量矩阵;ω为结构的固有频率;φ为振型列阵。

假设结构质量矩阵M不受温度变化的影响。刚度矩阵K则受到温度的2个方面的影响:① 温度的改变使结构材料的弹性模量发生变化;② 由于结构温度变化不均匀在受热结构内部产生热应力。结构的刚度矩阵进一步可以写为

式中:KT为材料弹性参数变化后的结构初始刚度矩阵;B为应变矩阵;DT为材料弹性参数因温度场而改变后的弹性矩阵;Kσ为受热结构内部的热应力在结构刚度矩阵中附加的应力刚度矩阵;G为形函数阵;Γ为应力阵;Ω为变形体的几何空间。

整个基于石英灯加热的PID热流控制的热模态仿真计算流程如图2所示。

图2 热模态计算流程Fig.2 Flowchart of thermomodal calculation

1.3 支撑刚度的确定

式(6)中形成结构的总刚度阵时,需要对舵面与舱体支撑框架处的轴承部位开展建模。建模采用连接单元,连接单元的刚度设为支撑刚度ks。支撑刚度与接触物体的材料、间隙、预紧力等有关,直接建模较困难,常温下的连接面刚度一般通过模态试验[19-20]辨识得到。对于热模态分析,支撑刚度进一步与温度有关。

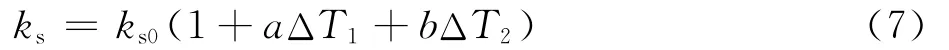

设常温下连接面的支撑刚度为ks0,连接面两侧温度升高都会对连接面刚度产生影响:

式中:ΔT1、ΔT2为连接面两侧的温升;a、b为温升对连接面刚度的影响系数。

采用上述线性假设,是基于以下考虑:

1)两侧温升为0时,支撑刚度保持ks0不变。

2)本文研究的连接面两侧材料为铝合金、不锈钢,在从室温到200℃的试验温度范围内,弹性模量E 随温度的升高,接近线性下降[21-22]。

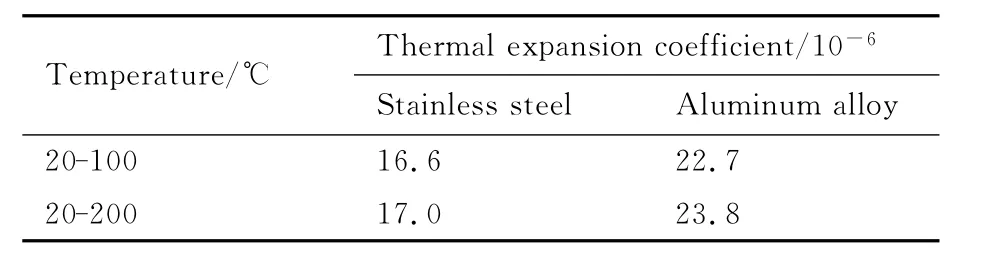

3)在试验的温度范围内,连接面两侧材料的热膨胀系数变化范围很小,连接面受热膨胀后产生的间隙变化与两侧材料的温升接近线性关系。

式(7)中系数a、b的确定过程如下:

1)设计并开展第1次热模态试验,获得每一个时刻的前n阶结构模态频率珘fi(i=1,2,…,n)。

2)对每一时刻,以支撑刚度ks为优化变量,构造目标函数:

式中:fi为按图2仿真获得的该时刻温度场下各阶模态频率。通过开展优化设计,最小化目标函数obj,获得该时刻的连接面刚度ks(t)。通过查询该时刻温度场分布,记录连接面两侧的温升ΔT1(t)、ΔT2(t)。

3)只要设计的第1次模态试验中连接面两侧的温升ΔT1(t)、ΔT2(t)变化范围较宽,通过一系列ks(t)样本,最终可以拟合出a、b两项系数。

确定支撑刚度的计算流程如图3所示。

2 热模态试验设计

2.1 试验对象

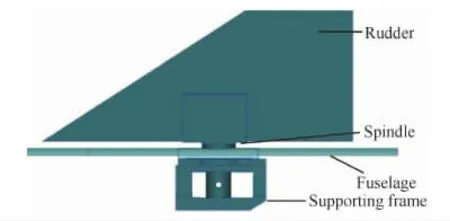

为研究温度对舵面支撑刚度的影响,试验舵面非固支,而是在设计时使舵面包含了舵轴,舱体安装有支撑框架,舵轴与支撑框架之间由轴承连接,如图4所示。

图3 确定支撑刚度的流程Fig.3 Flowchart of determination of supporting stiffness

图4 试验舵面设计Fig.4 Rudder designed for test

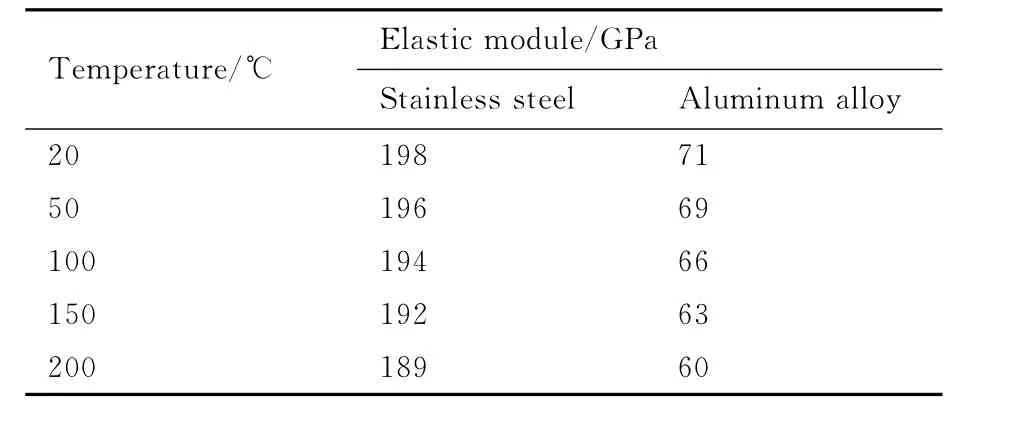

舵面及舱体材料为钛合金,舵轴材料为不锈钢1Cr18Ni9Ti,支撑框架材料为铝合金2A12。舵轴及支撑框架的材料弹性模量、热膨胀系数[21-22]如表1、表2所示。

表1 材料弹性模量与温度的关系Table 1 Relationship between elastic module and temperature of materials

表2 材料热膨胀系数与温度的关系Table 2 Relationship between thermal expansion coefficient and temperature of materials

2.2 试验系统

热模态试验系统如图5所示,由平板形加热阵列、加热控制系统、激光测振仪、激振装置、模态采集与控制系统等部分组成。试验加热控制方法采用热流控制,其中热流传感器采集的数据实时进入石英灯加热控制系统,而温度传感器记录的数据作为试验结束后的分析使用。

图5 热模态试验系统示意图Fig.5 Schematic of thermo-modal test system

2.2.1 双面平板形加热阵

为研究舵面支撑刚度受温度的影响,将石英灯阵列平面向舵面平面倾斜15°,使得舵面、舱体都受到石英灯加热,用以模拟舵面及舱体在高超声速飞行中同时受到气动加热,如图6所示。舱体外表面安装有温度传感器,具体位置见图7中#1位置,用于监测试验过程中的温度响应,但不作为加热控制对象。

安装石英灯的背板留出9个圆孔,便于激光测振系统的激光测量,如图7中绿色圆圈所示。

图6 平面阵列的石英灯Fig.6 Quartz lamps fixed as planar arrays

图7 支撑板上留出的圆孔Fig.7 Holes on supporting board

2.2.2 加热热流与控制

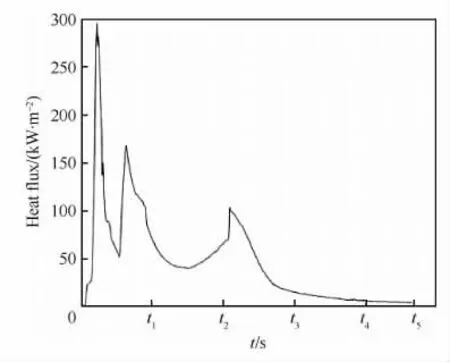

试验设计了随时间变化的、较复杂的热流曲线,如图8所示,该热流为到达图7中#1“温度监测点”所示位置外表面处的热流。该位置下方即为安装支撑框架的舱体,通过该加热热流可以使支撑框架、舵面根部均受到加热。

通过热流传感器的测量反馈,石英灯加热控制系统实时对石英灯的加热功率进行调节,确保到达试验件表面的热流响应与要求的目标曲线一致。

正式试验过程中,由于热流控制点#1下方为支撑框架,若在试验件上开孔布置热流传感器,热流计将与框架干涉,即无法实时直接控制到达试验件表面的热流。为了得到此热流,加工了一个外形与正式试验件相同的假试件,在假试件上打孔安装#1热流传感器,测量到达试验件表面的热流。同时在石英灯支撑板上也相应布置一个#2热流传感器,如图9所示,位置为图7中#2位置。

在安装位置确定的情况下,假试件上的热流值与石英灯支撑板上的热流值有一个确定的对应关系,通过预试验得到了支撑板上的热流计#2的动态变化如图10所示。正式试验时按照该实测热流曲线对热流计#2进行控制。

图8 随时间变化的热流控制目标曲线Fig.8 Variation of heat flux control target curve with time

图9 安装在支撑板上的热流传感器Fig.9 Heat flux sensor fixed on supporting board

图10 支撑板上的热流控制目标Fig.10 Heat flux control target on supporting board

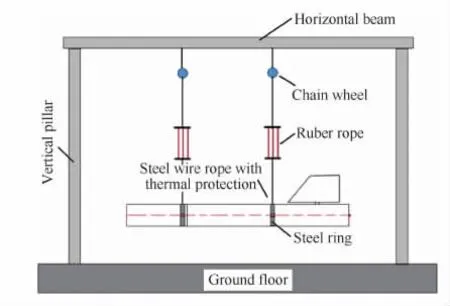

2.2.3 支撑边界

有别于Spivey[7]将轴承支架固支于地面的工装,本文为模拟高超声速飞行器的自由边界条件,搭建了立柱和水平横梁,利用柔性悬挂系统将试验件水平吊起挂在水平横梁上,如图11所示。柔性悬挂系统包括导链、橡皮绳、钢丝绳、承力圆环和防热材料,其中橡皮绳提供柔性支撑。

图11 试验件自由悬挂示意图Fig.11 Schematic for flexible supporting of test vehicle

2.2.4 测振装置

由于舵面两侧都被石英灯阵列覆盖加热,且试验温度非常高,试验采用了非接触式的基于多普勒原理的激光测振系统[23]测量结构表面的振动响应,如图12所示。

图12 激光多普勒测振在热模态试验中的应用Fig.12 Laser Doppler vibration measurement used in thermo-modal test

为了能够获得舵面振型,并分析时变模态参数,试验中采用了9套配有OVF-505光学头的Polytec高性能单点式激光测振仪,并通过OVF-5000控制器实时解调光学头信号。所有激光测振仪均布置在舵面的同一侧,并依次穿过加热阵列上预留的9个圆孔,激振器则布置在试验件的另一侧。

2.2.5 加载与激振

为了模拟飞行中舵面受到的升力,试验中需对舵面施加载荷,加载点与激振点为同一点,加载装置与激振器分别布置在舵面的两侧。加载方法是将金属加载杆一端与舵面连接,另一端伸出加热装置并与弹性橡皮绳相连,橡皮绳末端悬挂加载砝码以实现加载,这种加载方式可保证试验过程中对舵面的加载力保持不变。舵面加载示意图及试验现场状态如图13所示。

另一侧的激振器被悬吊起来后,采用直径较小的激振杆,尽可能减小横向刚度的影响。激振杆与舵面的连接如图6所示。

在整个加热过程中,由LMS Test.Lab软件产生伪随机信号,经功率放大器放大后驱动激振器激励飞行器结构,同时采用激光测振仪记录各位置的速度响应信号。

图13 热模态试验中加载力及激振器的安装Fig.13 Installment of load force and exciter during thermo-modal test

2.3 热模态试验结果

图14 为考虑支撑刚度的舵面热模态试验的现场照片。在热模态试验中,采集力传感器和加速度响应的时域信号进入LMS模态数据采集系统,其中加速度响应由Polytec激光测振系统测得。同时,热流传感器不断采集控制点处的热流,并与图10的控制目标进行比较,石英灯加热控制系统对加热器进行实时控制。加热与模态试验系统同步开展数据采集与试验控制,模态采集时长与加热时长相同,为t5(见图10横坐标)。

在热模态试验测试结束后,对采集到的振动响应信号和激振信号每隔5s分割为N个时间段,采用Hv频响函数估计方法获取各时间段内的频响函数曲线,其表达式为

式中:H珨k(jω)为第k时间段的频响函数估计;(jω)为第k时间段内振动速度响应信号与激振力信号的互功率谱密度;(jω)为第k时间段内激振力信号的自功率谱密度;(jω)为第k时间段内振动速度响应信号的自功率谱密度。

再采用最小二乘复频域(LSCF)法识别每个时间段内飞行器结构的各阶模态频率、阻尼比和振型,进而得到试验件在整个加热环境下的时变模态参数。

图15为按照图10的目标进行控制后,实际控制结果与预设目标的热流曲线对比。可以看出热流控制过程中实际热流曲线与预设目标曲线吻合较好,且在热流上升、转折、下降区域均有良好的跟随性。

图14 考虑舵面支撑刚度的热模态试验现场Fig.14 Scene of thermo-modal test considering supporting stiffness of rudder

图15 热流控制结果Fig.15 Result of heat flux control

图16 模态频率随时间的变化Fig.16 Variation of modal frequencies with time

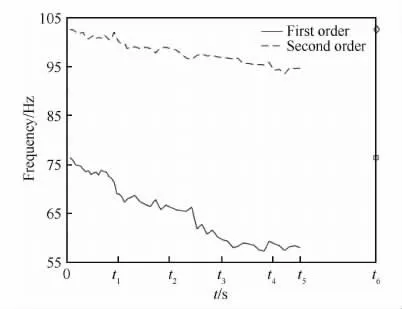

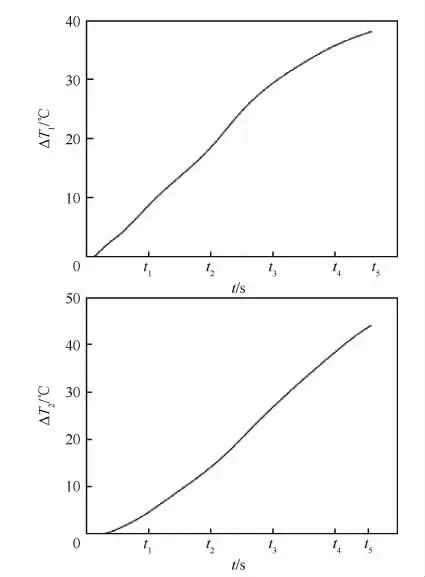

试验舵面前2阶模态频率在加热过程中随时间的变化规律如图16所示。从t=1s时刻开始,结构的温度随着石英灯加热开始升高,所以图16中t=0时刻可以代表加热前的常温模态。随着石英灯的不断加热,各阶模态的频率逐渐下降,至t=t5时刻频率基本稳定,1阶频率相比初始时刻下降达到19Hz、2阶下降8Hz。

在t=t5时刻石英灯加热控制系统与模态测量系统同时停止,在不改变激光测振、激振器等设备状态的情况下,试验件在常温环境中自然冷却4h至常温,于t=t6时刻再次利用激光多普勒测振分析试验件的常温模态,前2阶模态频率与t=0s时刻相比变化小于0.51Hz,基本恢复至加热前的模态频率。说明加热过程中引起结构模态频率发生变化的各类因素在冷却后均已恢复,舵面支撑机构的连接并未因受热膨胀发生不可恢复的错动。

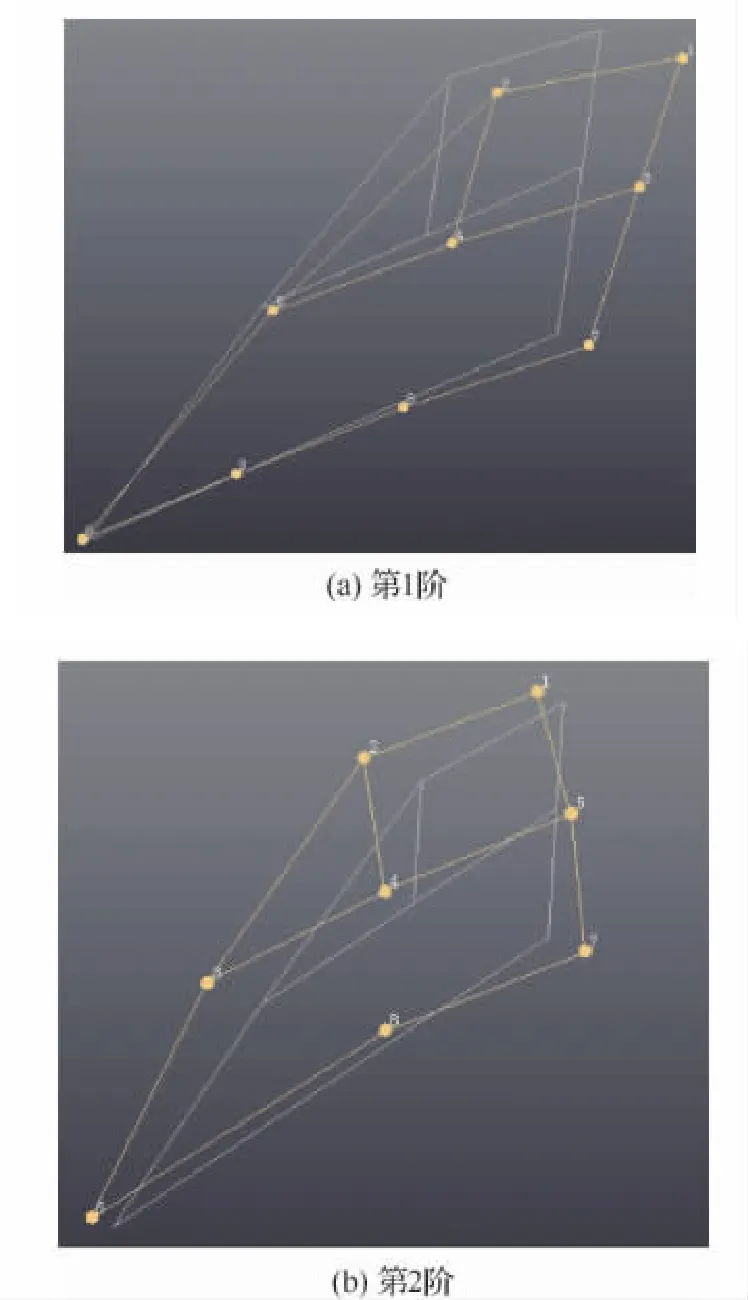

试验过程中各阶模态振型无明显变化,以t=0s时刻为例,前2阶模态振型如图17所示。

3 仿真计算与检验

3.1 有限元建模与传热计算

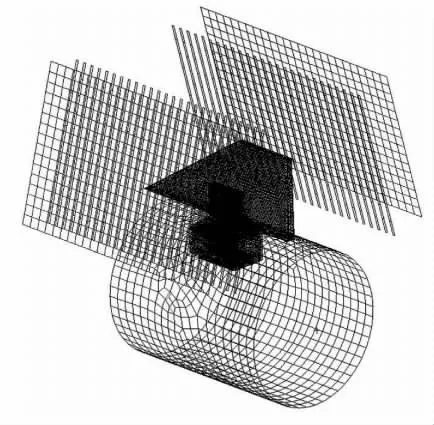

对试验舵面、支撑框架及舱体、石英灯管、灯管支撑板均建立有限元模型。建立的有限元模型如图18所示。

按照图2的流程,通过开展基于辐射视角系数的三维空间中的辐射热流分布计算,并进一步以图10的热流曲线为控制对象,开展PID控制仿真。图19为t=t4时刻,试验件受到的辐射热流密度空间分布。

图17 舵面前2阶模态试验振型图Fig.17 First 2orders of modal shape in test of rudder

图18 石英灯与试验件的有限元模型Fig.18 Finite element model for quartz lamps and test components

图19 试验件受到的辐射热流密度分布Fig.19 Radiation heat flux density distribution on test components

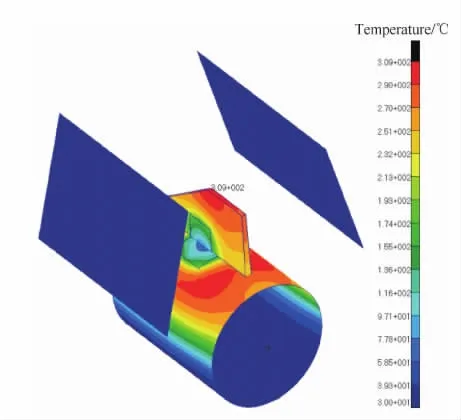

对于构造的加热试验,舱体喷涂了辐射吸收率为0.92的黑漆。按照该辐射吸收率和图2的流程,开展传热计算获得每个时刻的温度场分布。

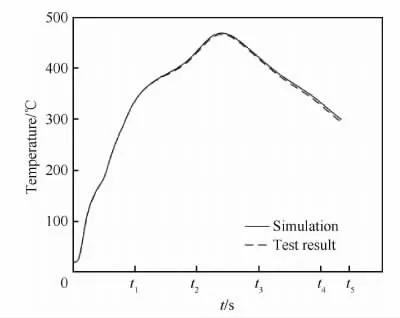

图20为t=t4时刻结构的温度分布,安装舵轴支撑框架的区域,由于框架热容较大,该处温度比周围偏低。对应试验中温度传感器安装位置(见图7)的舱壁温度仿真曲线与试验中的监测值对比如图21所示,可见基于PID控制的辐射传热仿真与试验过程有较好的一致性。

图20 试验件温度分布Fig.20 Temperature distribution on test components

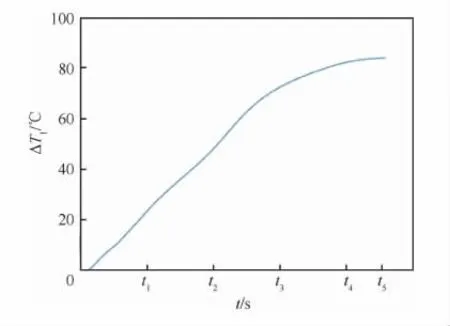

连接面两侧的舵轴及其支撑框架,是在试验中难以安装温度传感器进行测温的部位,图22为计算得到的支撑部位温度分布。图22中所示的支撑舵轴连接面两侧的温升ΔT1、ΔT2随时间变化的曲线如图23所示。

图21 舱壁温度变化的仿真与试验结果对比Fig.21 Comparison of simulation and test results of temperature change at fuselage

图22 支撑部位温度分布Fig.22 Temperature distribution at supporting area

图23 舵轴连接面两侧温升曲线Fig.23 Temperature rising curves of two sides of rudder spindle

3.2 连接面刚度辨识

在初始支撑刚度为ks0的基础上,以每个时刻的温度场为边界条件,按图2计算每个时刻的热模态频率,计算时石英灯灯管模型、反射板模型不参与模态计算,舵面与支撑框架通过初始支撑刚度为ks0的连接单元连接,支撑框架与舱体为固连。再按照图3的流程图利用最优化理论辨识该时刻受热后的支撑刚度ks。

进一步将式(7)改写为

式(10)反映了两侧温升对刚度的削弱作用。

对于辨识得到的1阶模态的支撑刚度ks/ks0受连接面两侧温升的影响,式(10)可拟合为

1阶模态的支撑刚度ks/ks0受连接面两侧温升影响的响应平面形状如图24所示。按时间顺序排列,其与试验结果的对比如图25所示。

对于辨识得到的2阶模态的支撑刚度ks/ks0受连接面两侧温升的影响,式(10)可拟合为

2阶模态的支撑刚度ks/ks0受连接面两侧温升影响的响应平面形状如图26所示。按时间顺序排列,与试验结果对比如图27所示。

图24 1阶模态支撑刚度受温升影响的响应平面Fig.24 Response planar of effects of temperature rising on supporting stiffness of 1st order modal

图25 1阶模态支撑刚度随时间变化(试验结果与拟合结果对比)Fig.25 Variation of supporting stiffness of 1st order modal with time(comparison between test result and fitting result)

图26 2阶模态支撑刚度受温升影响的响应平面Fig.26 Response planar of effects of temperature rising on supporting stiffness of 2nd order modal

图27 2阶模态支撑刚度随时间变化(试验结果与拟合结果对比)Fig.27 Variation of supporting stiffness of 2nd order modal with time(comparison between test result and fitting result)

从图24~图27可知,采用式(10)的线性关系假设,可以较好地拟合温升对连接面刚度的影响。从拟合得到的式(11)、式(12)中的a、b系数可知:连接面两侧温度升高,都会使得1阶模态的支撑刚度发生下降,可能是由于1阶模态为舵面绕根弦的弯曲振型,弯曲振动方向与舵面受到的外力方向基本平行,振动过程中轴承支反力、接触面积、接触松紧也会发生波动,综合体现出的等效支撑刚度在温度升高时发生下降;舵轴温度升高(ΔT2)反而会使2阶模态的支撑刚度上升,这可能是由于2阶模态为舵面绕舵轴旋转的振型,舵轴热膨胀会使轴孔配合间隙变紧。

从图25和图27可知,温度升高可以使1阶模态的连接面的支撑刚度下降40%以上,对2阶模态的刚度影响在10%以上。

3.3 连接面刚度辨识结果的检验

在前述加热试验中,安装舵面的舱体表面喷涂了吸收石英灯辐射的黑漆。为了检验辨识结果,需要构造第2次热模态试验:使得舵面的受热情况与第1次相同,舱体的受热与第1次不同。

因此,第2次热模态试验实施时,将舱体表面的黑漆擦除干净,舵面则保留黑漆、并吸收相同的热流。从而构造出舵面受热相同、支撑框架受热不同的加热条件,用于开展温度对舵面支撑刚度影响的研究。

第2次热模态试验的加载、石英灯相对试验件的位置、热流曲线等条件与第1次相同。

经过金属表面吸收率测量,擦除黑漆后的舱体表面辐射吸收率为0.2。基于前述辨识刚度得到的支撑刚度式(11)、式(12),按照图2的流程再次开展热模态仿真计算。

按第2次试验条件,仿真得到的舵轴连接面两侧温升曲线如图28所示。

图28 舵轴连接面两侧温升曲线(第2次试验条件下的仿真结果)Fig.28 Temperature rising curves of two sides of rudder spindle (simulation results under the 2nd test condition)

相比第1次加热试验,第2次试验中温升ΔT1没有ΔT2高,这是由于温升ΔT1主要来自舱体的热传导,在第2次试验中舱体无黑漆,吸收的热量少。

图29 模态频率随时间变化的仿真与试验结果对比Fig.29 Comparison of simulation and test results of variations of modal frequencies with time

仿真得到的第1、2阶模态频率与试验对比如图29所示。由图29可知,上述建模方法能够较好地预测热环境对舵面模态频率的影响。由于第2次加热试验中温升ΔT1没有第1次试验高,根据式(11)得到的支撑刚度下降没有第1次多,所以1阶模态频率的下降程度没有第1次多;根据式(12)可知,第2次加热试验中ΔT1的温升少,ΔT2的温升贡献得以体现,因此第2次热模态试验中2阶模态的频率几乎保持不变。

4 结 论

1)虽然先进材料的耐热温度越来越高,但在高超声速飞行器设计时,需要关注传导至支撑舵面的舵轴连接面两侧的热量。温度升高除了使得连接面两侧材料的弹性模量发生下降外,还会使该部位的间隙、预紧力等发生复杂的变化,可能使得1阶模态的连接面支撑刚度下降40%以上,导致舵面1阶频率下降19Hz,将对舵面的气动弹性特性产生较大的影响。必要时,需要对该处开展热防护设计。

2)第2次模态试验表明:在舵面受热相同情况下,采取热防护措施降低支撑部位的温度,可以有效减少舵面模态频率受气动加热的影响,1阶模态频率的下降量减少至10Hz,2阶模态频率几乎不再下降。可供安装此类舵面的飞行器防热设计参考。

3)对舵轴支撑刚度与连接面两侧温升建立线性关系式,并构造一次热模态试验用于辨识关系式中的系数,可以较好地预测后续其他飞行气动加热工况下的热模态频率变化规律。

4)开展舵面热模态试验、舵面模态频率计算与气动伺服弹性计算时,需要考虑温度对舵面支撑刚度的影响。结合颤振边界对舵面模态频率的指标要求,本文工作可用于进一步确定舵面支撑部位的防热指标。