自适应控制技术在光学传感MAG焊中的应用

2019-07-17孙宇丹孙宇彤杨浩刘巍巍

孙宇丹 孙宇彤 杨浩 刘巍巍

摘要:为了实现光学传感与焊件CAD模型之间的有效信息交互,在已有自适应控制技术的基础上,提出了一种基于自适应间隙模型的自动规划MAG焊控制方法。通过建立自适应间隙模型,确定焊接参数与变化间隙的几何形状之间的关系;将计算机辅助设计模型与通过光传感得到的虚拟焊接点进行执行匹配,利用迭代最近点计算出实际的几何间隙,得出焊接速度,实现焊接补偿。最后配合光学传感技术来控制工业机器人进行实际操作,实验结果表明所采用的方法提高了焊接质量。

Abstract: In order to realize the effective information interaction between optical sensing and weldment CAD model, based on the existing adaptive control technology, an automatic planning control method based on adaptive gap model was proposed. By establishing an adaptive gap model, the relationship between the welding parameters and the geometry of the changing gap is determined; the computer-aided design model is matched with the virtual welding point obtained by light sensing, and the actual geometric gap is calculated using the iterative closest point , Obtain the welding speed and realize welding compensation. Finally, with optical sensing technology to control the actual operation of industrial robots, the experimental results show that the new method used to improve the welding quality.

關键词:自适应控制;焊接机器人;间隙模型;光学传感;角焊接

Key words: adaptive control;welding robot;gap model;optical sensing;angle welding

中图分类号:TN929.12 文献标识码:A 文章编号:1006-4311(2019)14-0114-04

0 引言

对于多大数的工业生产而言,自动化生产不仅能提高生产率及空间利用率,还能改进生产技术,进而减少经济投入[1]。在焊接领域,机器人自动化焊接系统的设计编程需要大量专业知识与经验,在开发过程中是一项相对耗时的工作,而且现有已完成编程的机器人通常不能根据工件加工过程中出现的不确定因素进行自动反应,例如由于电级与零件粘连造成的间隙或零件存在公差代等[2]。这些因素严重阻碍了小批量焊接机器人的生产,尤其是针对注重成本效益的中小企业所需要的焊接机器人。因此,采用传感器来控制机器人进行自适应控制才是自动化生产的发展趋势。

Alexander Kuss[3]等人研究出了一种检测装配变化以适应机器人焊接系统编程的方法,可自动实现减少由于装配过程的产生的误差焊接的影响;陈志翔[4]将激光视觉传感技术应用到铝合金的自适应焊接过程中,在这个自适应控制中,可进行精确测量焊接坡口和自动焊缝跟踪,但成本效益过高,更适合应用于大批量机器人生产;王加友[5]根据计算得到的旋转电弧传感器系统,可有效地检测到焊接偏差,但旋转频率及电信号等外在因素对其检测的灵敏度有影响较大。

本文所设计的方法能自动规划焊接工艺,以适应由于位置变化而引起的缝隙几何形状变化,例如改善有人工定位引起的焊缝偏差。基于工件CAD模型与光学传感器检测的结合,其制造成本与传统的缝线跟踪传感器一样,更适合于小批量焊接机器人的生产。

1 控制方案设计

完善的自适应焊接控制系统要求相关工程师进行较小的参与,因此,在操作过程中,执行系统需要实时对焊接过程参数及机器人运动情况进行严格感知,以提出及时修正或触动故障报警。由于坡口宽度和坡口深度变化时,使用恒定的焊接参数必会使焊道厚度发生变化,进而使坡口侧壁融合发生缺陷,严重降低焊接质量[6]。因此,如何检测焊接速度、焊缝几何形状及焊丝伸出长度等[7],进而进行过程补偿是本文的关键问题,需要光学传感器对焊缝集合形状进行精确探测,进而对焊接速度等参数进行及时调整。

基于视觉的学习机制及自我优化机制,可实现根据焊接过程中的数据进行调整[8-9]。由于相关技术的局限性,所有的自适应性调整行为必须基于用户输入的是相对简单的定义式的参数,并且针对某个特定类型的工件(本文为角焊接的零件),否则将需要人工进行重新配置。

利用光学感器得到工件位置及几何形状的变化,通过对比检测到的焊接信号和预先设定的阈值的变化量,得出坡口宽度的变化量信息[6];通过建立自适应间隙模型,通过输入变化量信息,进而得到需要补偿的焊接速度等参数,对焊接操作过程进行控制。这种方法实现了当焊件位置及焊缝几何形状等发生变化时,自动调整相关参数,最终得到均匀且恒定的焊道厚度,具体实现过程如图1所示。

步骤1:CAD模型被分割成单件模型,包括有关机器人与控制器的位置信息,根据机器人的传感器视野[10]可以生成各个的虚拟参考点。

步骤2:在每个派生参考点之间进行匹配,执行点和真实工件的测量点均从3D传感器获得,通过迭代最近点(ICP)[2]来计算刚性变换之间的不同工件零件位置变化。

步骤3:更新焊接组件点,进而精确定位产生工件,同时更新的CAD模型产生工件组件。

步骤4:采用更新后的工件CAD模型,来检测装配变化和由此造成的缝隙变化,以适应相应的路径。通过间隙模型的呈现,调整参数焊接过程,即补偿的焊接速度,后执行焊接。

2 自适应间隙模型构建

本文的重点是通过自适应控制技术对机器人焊接过程进行规划,进而用于改变相对部件位置及焊接速度。因此,第一步需要建立一个模型来表示焊缝几何形状和所需的焊接参数之间的关系,角焊缝的连接几何并且导出所得到的焊缝几何形状。第二个步骤,根据焊缝几何形状,设定相关的焊接参数。

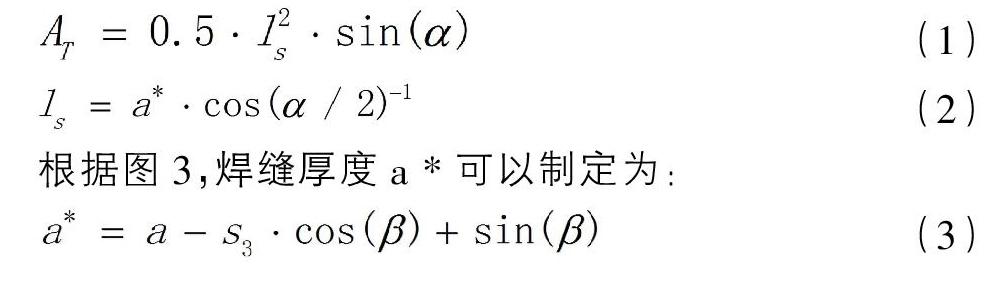

图2显示了接头几何形状和焊缝之间的关系,由于是对薄金属零件提出的模型,仅考虑简化的几何间隙,以焊道厚度变化作为唯一的输入参数。接缝几何形状包括两个位置之间的偏差焊缝部分表示为间隙高度hg和方向顶角α>90°和α<90°的偏差。等腰三角形焊缝截面面积AT由顶点角度α,及其边长ls表示:

所提出的方法的实验验证是基于角焊接件的机器人MAG焊接系统,其中工业机器人配备了光学3D传感器来测量焊接组件的几何形状,传感器输出360.000个测量点,传感器的z轴准确度大约在0.2mm左右,工作距离在280-460mm以内。由于传感器安装在机器人手臂末端的执行器上,工件定位精度过程还取决于机器人的法兰与传感器坐标之间的转换系统。实验在焊接组件上进行,它由两个相同的非合金部分组成。为了几何偏差最小化,零件和它们的CAD模型之间是采用±0.05mm的严格尺寸公差制造。如图3,零件与已定义的零件组装在一起,z方向的位置偏差和方位偏差围绕y轴。

用表1中的过程参数进行实验,在第一步中,两个实验是以恒定的机器人焊接速度vR=4.5mm/s进行并改变焊道厚度以确定常数因素c1和c2。根据表1中的当量4和当量5得出c1≈1.81和c2≈-25.91。将他们用于确定焊缝加固的修正系数cR和材料损失的修正系数cL,带入公式(13),得到焊接速度。

3.2 结果评估

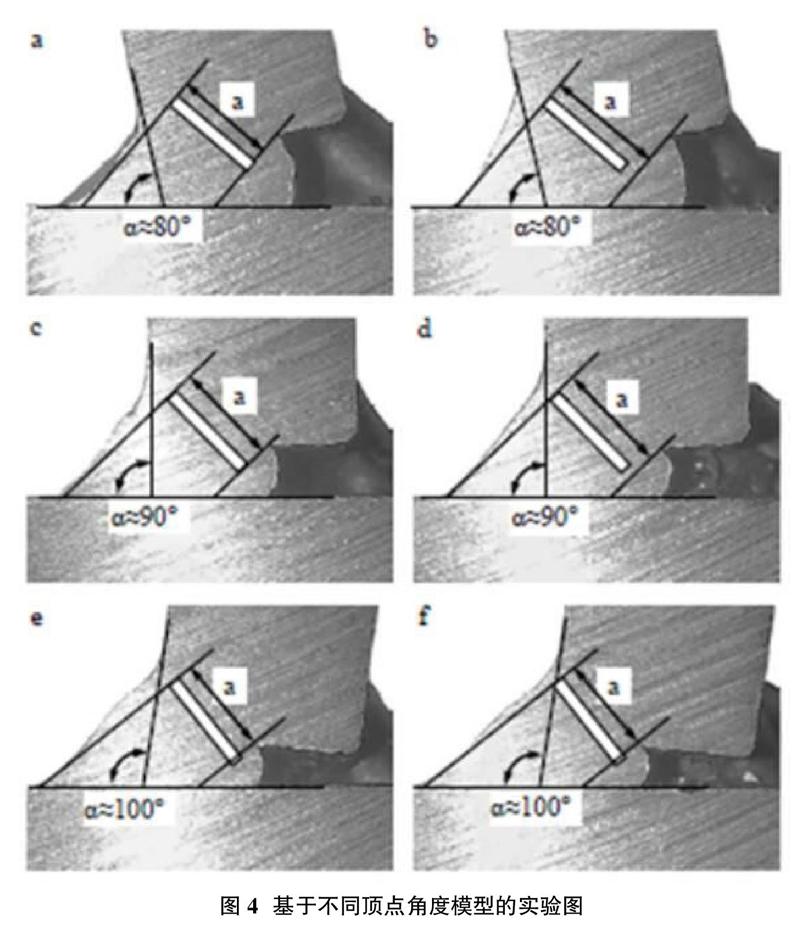

为了评估自适应间隙模型的性能,针对不同的间隙高度hg进行实验,结合改变顶点角度α来研究补偿机器人焊接速度对焊接质量的影响。

图4显示了期望的焊道厚度为5mm,顶角α为80°,90°和100°的情况。焊接完成后,测试工件被垂直于接缝方向锯穿,以此检测焊缝横截面面积,从而确定的是否达到预设实验结果。

实验验证,根据检测到的几何偏差,采用自适应间隙模型,来调整机器人焊接速度。对于设计焊道厚度为5mm,标准内误差厚度从0.71mm减少到0.4mm。如果不调整焊接过程的速度,则焊缝厚度也会增加,这会导致焊缝不稳定,从而降低焊缝质量。因此改变焊接速度和焊道厚度在焊接控制中有十分重要的意义。

4 结论

本文提出了一种机器人MAG焊接中的自动化和自适应控制的新方法,基于光学传感技术,对实际工件与设计的CAD模型进行过程执行匹配,并检测装配变化与计算实际几何关节的关系。设计的间隙模型不仅仅是针对不同的间隙高度,还可以根据顶角由于焊接组件部件之间的定向误差进行相应地调整焊接参数调整。同时,MAG焊接工艺通常可以承受一定程度上的组装等位置变化,通过间隙模型的调整控制,可以实现以最佳参数执行焊接过程设置,这不仅可以提高接缝质量,还可以减少因热量因素产生的焊接工件变形。

参考文献:

[1]董玫.机械自动化技术的应用与发展前景的探索[J].机械设计与制造工程,2013,42(02):81-83.

[2]Alexander Kuss,Thomas Dietz,Felix Spenrath, Alexan-der Verl. Automated Planning of Robotic MAG Welding Based on Adaptive Gap Model[J]. Procedia CIRP,2017,62.

[3]Alexander Kuss, Ulrich Schneider, Thomas Dietz. Detection of Assembly Variations for Automatic Program Adaptation in Robotic Welding Systems[J]. Alexander Verl,2016,06,21-22.

[4]陈志翔,宋永伦,张军,张万春,蒋立,夏旭新.基于激光视觉传感的铝合金自适应焊接[J].北京工业大学学报,2006(08):714-718.

[5]王加友,朱征宇,任彦胜,杨峰.窄间隙焊缝跟踪电弧传感方法及特性研究[J].江苏科技大学学报(自然科学版),2007(06):17-20.

[6]张中亮.摆动电弧传感MAG焊坡口宽度自适应跟踪技术研究[D].北京化工大学,2017.

[7]卢凯,黎水平.基于MAG焊接的环缝自动焊接系统研究[J].科技传播,2016,8(04):135-137.

[8]彭勇,江常青,谢丰,戴忠华,熊琦,高洋.工业控制系统信息安全研究进展[J].清华大学学报(自然科学版),2012,52(10):1396-1408.

[9]姜彤,李秀娟,王德威.基于有限元分析的抽油机焊缝优化[J].机械工程师,2015(01):196-198.

[10]夏卓群,胡珍珍,罗君鹏.EAVTP:一种环境自适应车辆轨迹预测方法[J].小型微型计算机系统,2016,37(10):2375-2379.

[11]陳云霞,李荣斌,孙勤.基于视觉传感的MAG焊图像采集及特征处理[J].焊接技术,2018,47(01):49-51.