冷轧酸再生装置低温酸液吸收的工艺优化

2019-07-17陈刚

陈刚

(新疆八一钢铁股份有限公司轧钢厂)

1 前言

新疆八钢冷轧酸再生装置运行至今已经10年,当初设计时焙烧炉尾气采用的是GB16297-1996《大气污染物综合排放标准》,颗粒物排放标准为120mg/m3,HCl为100mg/m3。随着国家环保要求的日趋严格,八钢冷轧焙烧炉尾气中HCl排放指标达不到最新国家标准GB28665-2012《轧钢工业大气污染物排放标准》中<30 mg/m3的要求。为此,对八钢冷轧酸再生装置进行了优化改造。

2 酸再生烟气排放指标超标原因分析

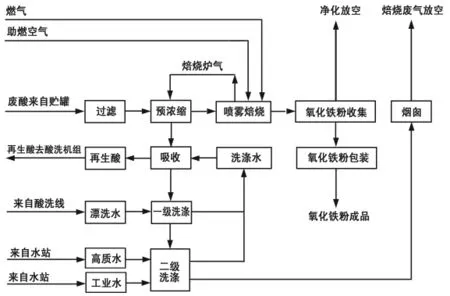

酸再生浓缩废酸喷入焙烧炉内进行反应,焙烧炉尾气从焙烧炉顶部排出后进入双旋风除尘器除尘、预浓缩器降温、吸收塔吸收其中的HCl,再经洗涤塔洗涤,最终的尾气排入大气中。焙烧炉尾气成分为燃烧形成的燃烧废气、过剩空气和水蒸气组成,其中水蒸气占50%~60%,排放温度约为80℃。由于携带了大量热量和水蒸气,出烟囱后,速度减慢,压力减小,又将所含的热量释放出来,水蒸气遇冷液化凝结成含有小液滴的状态,形成可见的大量的白雾。八钢冷轧酸再生工艺流程见图1。

图1 八钢冷轧酸再生工艺流程

改造前八钢酸再生焙烧炉尾气排放温度实际检测值78.5~80.3℃。计算焙烧炉尾气中HCl和水蒸气含量同温度的变换[1],计算不同温度下对应的的HCl

含量。

式中:P——盐酸溶液上的HCl分压,mmHg;

A,B——常数;

T——气体温度,K。

计算各浓度在不同温度下对应的的HCl气体分压为对应蒸汽压 /760mmHg×1000÷22.4×36.5×1000。

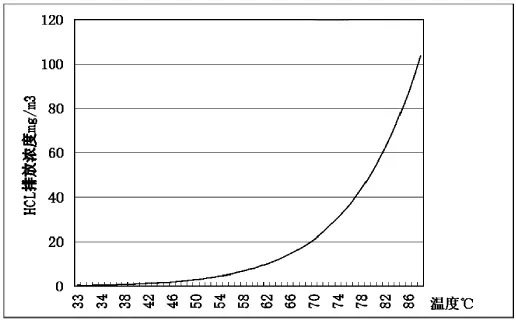

当溶液中含HCl为2%时(现场执行浓度),计算出各温度下排放指标见表1和图2。

表1 焙烧炉尾气中HCl和水蒸气含量同温度的关系

图2 焙烧炉尾气中HCl浓度同温度的关系

如果溶液中HCl含量超过2%,常数A,B值将发生改变,那么计算出来的HCl含量将明显加大。

从表1和图2可以看出,当酸再生排烟温度超过70℃的时候,HCl含量已经超过20mg/m3,国家标准GB28665-2012规定HCl排放限制小于30mg/m3,按合同要求排放指标低于20mg/m3。如果焙烧炉尾气排放温度超过70℃,那么尾气中HCl含量将超标。在原设计在焙烧炉尾气排放进入大气前增加一段脱盐水洗涤,脱盐水的生产成本较高,而且运行不正常。

为了使现场烟气排放达标,改造中通过降低酸再生排烟温度来实现。

3 改造方案的优化

根据对焙烧炉尾气排出的水蒸气、HCl含量与温度的关系分析,通过降低焙烧炉尾气的温度来实现。将吸收和一级洗涤工艺中采用的填料塔改为冷却换热器,以降低焙烧炉尾气的温度。依据表1,烟气温度越低烟气中的HCl含量将越低,相关试验表明烟气温度由约80℃降低到40℃以下能源消耗增加,增加了运行成本。从运行经济性考虑将尾气温度降低的目标值设定为40℃。

烟气冷凝产生的冷暖水,作为吸收塔的吸收水使用。减少水蒸气的排放,减少系统脱盐水的消耗,同时降低焙烧炉尾气中HCl的含量。焙烧炉运行参数见表2。

表2 焙烧炉参数

3.1 换热器材料的选择

盐酸是还原性强酸,是腐蚀性最强的物质之一。大多数金属的标准电极电位都在氢标准电极电位以下,所以当和含有大量氢离子的盐酸溶液接触时,金属离子迅速进入溶液,氢离子成为气体放出,构成强烈放氢型腐蚀。只有一些贵金属如钽、铂、金、银等和少数合金如镍钼铁合金和含钼高硅铁对盐酸有良好耐腐蚀性。这些金属价格昂贵且稀少,但非金属材料对盐酸都有良好腐蚀性能。石墨就是其中之一,石墨具有高热导率,又耐热浓盐酸,所以广泛用作盐酸换热器,其价格比钽便宜得多。

石墨及不透性品种对一切浓度和温度的盐酸都有优良的耐腐蚀性。对于高温氯化氢气体,不论含有水分与否,有氧存在时,石墨的最高应用温度为400℃;氧不存在时,石墨的最高应用温度为650℃,不透性品种随浸渍剂的耐温性能而不同约为170~180℃。酸洗生产加热18%盐酸时也采用此类换热器,因此将换热器的材料选定为石墨。

因为焙烧炉尾气中含有HCl气体,因此换热器材料选择用石墨材料。石墨有圆块孔和列管式可供选择,圆块孔石墨换热器和列管式石墨换热器区别见表3。

表3 圆块孔和列管式石墨换热器比较

从表3可以看出,圆块孔石墨换热器同列管式石墨换热器相比,具有结构坚固、结构紧凑、占地面积小、适应性强、零件互换性好、不需要粘接剂链接、传热系数高等优点。

圆块式石墨换热器中常规的圆柱形石墨块上钻有互相垂直的两组圆孔:轴向排列的纵向孔流通腐蚀性物料(焙烧炉烟气);与其垂直排列的由圆块外圆横向钻进的横向孔流通工艺介质(冷却水),通过二组孔间残留石墨进行传热。

另外,气液传热时,焙烧炉尾气向石墨的传热系数要小,而冷却水向石墨的传热系数要大。而圆块孔石墨换热器的孔是钻制的,可以进行设计,将焙烧炉尾气侧的开孔面积增大,而冷却水侧的面积减少,以增大传热效果。两种换热器开孔对比见图3。

图3 换热器介质开孔比较

因焙烧炉尾气中还带有氧化铁粉粉尘,因此在考虑焙烧炉尾气侧开孔直径时选择了较大直径的开孔,以避免堵塞。在酸再生装置停车期间采用再生酸进行循环清洗焙烧炉尾气侧的石墨孔,以减少焙烧炉尾气侧氧化铁粉的附着。

为了减少换热器的阻力降,降低焙烧炉尾气的流速,以增大焙烧炉气体通过换热器的时间,加强换热,焙烧炉尾气侧的开孔总面积为管道面积的两倍。

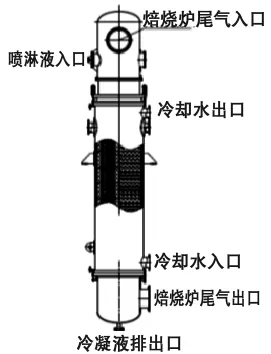

为了加大焙烧炉尾气侧的换热效果,换热器顶部设计一个雾化喷头,喷雾一定量的液体,以加大焙烧炉尾气同石墨材料之间的换热效果。

3.2 换热器参数的确定

改进后的换热器如图4所示。

图4 酸再生优化设计后的换热器

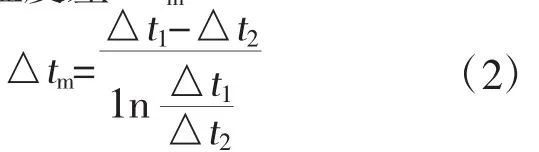

(1)有效平均温度差△tm

式中:△tm——有效平均温度差,K;

△t1——焙烧炉气体侧温度差,K;

△t2——冷却水侧平均温度差,K。

焙烧炉尾气设计计算温度由80℃降低到37℃,冷却水由32℃升高到37℃,根据公式计算出有效平均温度差为17.66℃。

在稳定状态下,当传热系数随温度变化不大时,传热速率式为[1]:

式中:Q——单位时间内的传热量,W;

K——总传热系数,W/(m2·K);

A——热面积,m2;

△tm——有效平均温度差,K。

焙烧炉尾气换热器采用气-液的换热形式,两种流体的流向为错流和简单折流。即焙烧炉气体从纵向由上向下的一个方向流动,而冷却水由横向先沿与纵向呈垂直的方向流动,然后折回向相反方向流动如此反复地做折流运动。其中,总传热系数的计算公式为[3]:

式中:a1——为物料(焙烧炉尾气)侧给热系数,——为服务(冷却水)侧给热系数,W/(m·2K);——为物料侧污垢热阻,m·2K/W;——为服务侧污垢热阻,m·2K/W;

其中,δ为厚度,λ为导热系数。(2)焙烧炉尾气换热器平均传热面积:

式中:Am——换热器的平均传热面积,m2;A1——焙烧炉尾气侧的传热面积,m2;A2——冷却水侧的传热面积,m2。

计算得出换热面积大约为980m2,最终确定选用1000m2的换热器。考虑到设备制造等因素,确定选用两台500m2的石墨换热器替代原装置的吸收塔和一级洗涤塔,计算认为可满足工艺降温的要求。

4 改造后的运行效果

酸再生机组改造于2018年3月开始施工,7月15日点火烘炉,正常运行后对烟气进行了检测,酸再生排烟温度稳定在38~40℃,8月第三方检测表明烟气中HCl含量小于15mg/m3,达到了最新环保排放要求,改进实施后烟气排放的水蒸气含量大幅度下降,视觉效果也大幅改善。周边环境得到改善。

5 结束语

通过降低酸再生的烟气排放温度可以有效降低HCl排放浓度,从而满足更加严格的排放标准要求,此项技术不仅可用于酸再生机组,还可以广泛应用于酸洗线酸雾排放和镀锌的碱雾排放系统等。