欧冶炉煤气管网及放散系统安全运行分析

2019-07-17田果王彤佶王忠

田果,王彤佶,王忠

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

欧冶炉煤气系统设计了两种净化系统,顶煤气流量达到80%~95%的煤气经过重力除尘布袋除尘后与20%~5%的水洗煤气混合后,进入TRT余压发电系统。经过TRT后降压至管网压力~15kPa,TRT入口煤气温度达到~180℃,经能量转化为电能,TRT出口温度在~80℃,欧冶炉输出煤气管网与欧冶炉工艺安全使用同一套煤气安全放散燃烧设施即净煤气放散塔。

欧冶炉系统内部煤气管道设置半净煤气放散装置一套,在欧冶炉生产状态处于切出使用状态。半净煤气放散塔主要放散竖炉经过重力除尘器除尘后的顶煤气,装置设计高度65m。2015年开炉期间,首次进行顶煤气的放散,是半净煤气放散塔唯一次放散,该安全放散燃烧时伴随大量粉尘外溢严重影响环境,同时由于火头高,目测达到30m,火焰受大风影响剧烈摆动下压。目前仅作为应急装置使用。

净煤气放散塔肩负着欧冶炉紧急休风的煤气泄放燃烧功能,同时肩负煤气管网压力平衡调控煤气泄放燃烧功能两个大任务。欧冶炉煤气管网安全运行与欧冶煤气品质密切相关,设备设施的安全稳定运行是确保煤气管网系统安全稳定的保障,设备设施的运行也受到煤气品质的影响。针对欧冶炉煤气管网及放散系统运行过程中的安全保障措施进行分析。

2 欧冶炉煤气工艺流程及安全运行措施

2.1 欧冶炉煤气工艺流程

欧冶炉两路煤气混合后的输出工艺控制,顶煤气通过干法布袋后的调节阀组控制调节压力流量,顶煤气流量占总输出煤气的约95%。过剩煤气量主要是通过过剩大小锥的环缝大小调节压力流量,过剩煤气占总煤气量5%~10%。实际生产发现顶煤气系统经过重力除尘及煤气管道后降温到达50~70℃。煤气的工艺流程见图1。

图1 欧冶炉区域煤气工艺流程图

欧冶炉顶煤气生产时的温度在200~260℃,异常状况短时间达到350℃。过剩煤气由于是水洗煤气,煤气的温度平均在40~60℃。水洗煤气与干法布袋净化后煤气混合,混合煤气进入TRT设备进行能量转换,出口煤气管道的直径DN2800,低压低温的煤气进入DN3600的煤气管网。

由工业分析可知高炉煤气CO平均含量24.54%;转炉煤气CO平均含量56.57%;欧冶炉煤气1 Nm3等同于3 Nm3高炉煤气,欧冶炉煤气热值是高炉煤气热值的近3倍,即相当于3.6座2500 m3高炉产煤气量。欧冶炉输出煤气热值平均达到9500kJ/Nm3,约是高炉煤气热值的3倍。欧冶炉煤气中CO含量50%~70%,欧冶炉煤气符合冶金煤气特性,即无色、无味、易燃、易爆、有剧毒。主要可燃成分为CO、少量氢气等,在空气中的爆炸范围7.47%~44.37%。

欧冶炉净煤气放散塔装置设计高度75m,三电成套设备,采用焦炉煤气稳燃烧长明灯三盏(欧冶炉送氧生产、休风安全连锁),远程控制监控及高压电缆点火装置三套,温度自动监控系统判定煤气燃烧情况;设计流量200000Nm3/h;设计温度350℃;点火枪3路相应进入点火枪,焦炉煤气15~20 Nm3/h,燃烧口上部设置防风罩设施,防止长明灯因风熄灭,放散头安装了一套氮气分子封装置,防止空气倒灌出现回火爆炸事故。筒体设置氮气、蒸汽吹扫设施,同时参照上海罗泾煤气放散设计,保留放散塔筒体底部大水封设施[1]。

欧冶炉煤气进入八钢煤气管网系统后,整个煤气系统的压力发生变化,为了达到煤气系统平衡,欧冶炉煤气必须进行安全放散,放散的同时也造成欧冶炉外放高热值煤气资源的浪费。

2.2 欧冶炉输出煤气安全运行措施

2.2.1 顶煤气的净化

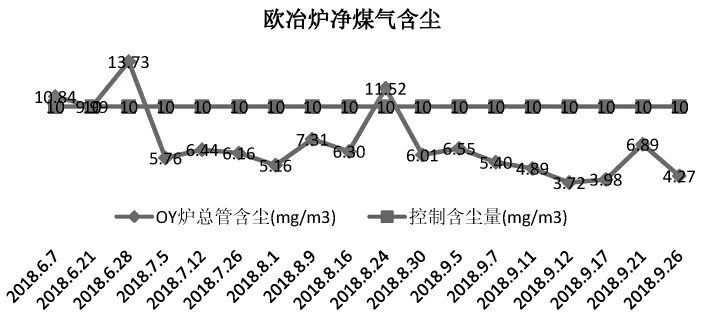

欧冶炉干法除尘系统设置8个直径6m的布袋箱体,每个箱体内安装420条布袋,每条布袋直径167mm,长度7.0m,总过滤面积≥16247m2,单个箱体过滤面积约1477m2。煤气发生量:最大28万Nm3/h,平均22万Nm3/h。炉顶操作压力 0.2~0.25MPa(最大),煤气温度 200~300℃。在 1~2 个除尘器检修的情况下,布袋的过滤风速仍保持0.5~0.7m/min。对欧冶炉TRT后煤气含尘检测点煤气含尘检测分析,欧冶炉输出煤气含尘<10mg/m3,平均值6.5 mg/m3,欧冶炉煤气净化情况见图2。

图2 欧冶炉煤气含尘检测值

欧冶炉输出煤气含尘量<10mg/m3,布袋除尘效果运行正常。滤袋破损会造成净化效果变差。2.2.2 欧冶煤气水含量控制

煤气中含有水分,不同种类的煤气含水量不同,这是由煤气的产生工艺决定的。欧冶炉煤气含水主要来源有四种途径:原燃料水分、还原煤气中H2参加还原反应后产生的水、过剩煤气洗涤后带出的水、竖炉顶温超标时炉顶打水。

(1)原燃料入炉水量。根据欧冶炉主要含水燃料入炉统计,吨铁原燃料入炉水量约48.3kg/tHM,折算成煤气体积占比约6.3%,见表1。

表1欧冶炉燃料入炉水量

依照3500t/d的产能水平,每天进入煤气中的水量在145t,按照煤气质量折算燃料含水进入煤气的占比到达6.3%。

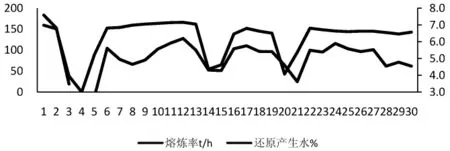

(2)煤气还原产生水量。实际生产数据分析,随着产能提升,煤气利用率提升,氢气还原比例提高,图3为各种熔炼率下还原煤气产生的水量。

图3 欧冶生产还原水量与熔炼率关系

由于燃料的水主要是进入气化炉反应裂解产生氢气,2%燃料进入竖炉以水蒸气的形式进入煤气系统。98%的燃料进入气化炉,部分水分解产生氢气,氢气通过竖炉后参与反应以水蒸气的形式进入顶煤气,另一部分直接以蒸气的形式进入煤气通过过剩水洗煤气带出。

(3)过剩煤气带入的水量。2018年9月,欧冶炉过剩煤气平均值1.26万~2.5万Nm3/h,折合吨铁约130Nm3/t铁,约850℃的高温含尘煤气通过水洗降温至60℃,按照饱和水蒸汽计算煤气含水水量,带入煤气的水量1.69t/tHM,折算煤气中的含水体积比为0.58%。

(4)欧冶炉竖炉顶打水带入煤气量。欧冶炉竖炉顶打水量约28kg/t铁,折算成煤气体积占比约2.2%。竖炉顶煤气温度与打水数据见图4。

图4 欧冶生产竖炉顶温度与打水量

综合分析:欧冶炉煤气含水体积占比约为9.08%,欧冶炉输出煤气一天要带出约200t水。欧冶炉煤气含尘、含水,与高炉煤气最大的区别在于煤气的含水量。对欧冶炉煤气含尘、含水对欧冶炉煤气管网系统的影响没有预估到。

欧冶炉输出布袋净化的顶煤气及水洗净化的过剩煤气,稳定运行输出量平均在21万~23万Nm3/h,经过 TRT后,降压至管网压力 ~15kPa,TRT入口煤气温度达到180℃,经能量转化为电能后,TRT出口温度在~80℃。能量的转化对煤气的含水品质影响明显。200℃时欧冶炉输出煤气的含水量在76g。经过降温后输出煤气温度明显降低,大量水分析出,欧冶炉区域煤气外管网排水器负荷明显增大,解决的办法是将吸排罐车的抽水频次由最初的72h抽一次提高至24h抽一次水[2]。

3 欧冶炉煤气系统运行中安全隐患分析

3.1 煤气管网运行中出现的问题

欧冶炉内部煤气管网运行的突出问题:煤气管道的波纹管腐蚀;煤气管道积水;顶煤气温度高炉顶打水造成重力除尘放灰困难;重力除尘器内部保温喷涂料脱落;高温煤气造成密封件失效出现的煤气泄漏;布袋除尘器滤袋寿命受到煤气侵蚀,出现破损泄漏,净化能力降低。

在传统的高炉煤气管道运行中这些问题较少出现,欧冶炉煤气管线中凸显的问题影响到生产系统的运行,存在安全风险。

3.2 净煤气放散塔运行中出现的问题

2017年欧冶炉开炉以来,欧冶炉休复风短时间10~30min放散。在欧冶炉生产运行输出煤气期间由于欧冶炉煤气热值高,动力系统煤气压力波动,通过放散方式调控煤气压力,长时间流量波动。在极端天气条件下(大风)造成放散塔塔顶设备设施、电缆等烧损故障两次,大风造成放散塔顶设施烧损,严重影响放散塔安全运行。历时10天才将放散塔温度监控系统、燃烧点火系统,远程测控系统修复。

欧冶炉净煤气放散塔承担着欧冶炉系统休风复风短时放散,一般不超过30min,即为生产工艺安全的放散。在欧冶炉生产时对外网输出煤气期间,为了确保煤气外网供应与消耗平衡,能源中心采用欧冶炉净煤气放散塔进行放散煤气,出现了长时间低流量对外放散的情况。

欧冶炉净煤气放散塔作为平衡管网作用进行放散存在安全隐患:(1)将兼顾煤气管网压力平衡放散作用变为进行煤气管网压力平衡放散的主要功能,对欧冶炉工艺系统应急安全造成干扰;(2)长时间低流量放散,在大风天气条件造成火头下压损毁设备。

4 改进措施及效果

4.1 关于顶煤气波纹管包覆腔体积水问题

顶煤气波纹管包覆腔体积水,采取在休风时人工排水的管控措施。煤气的水分问题在出口端没有彻底解决,采取定修人工排水的方式,解决了因低温情况出现的冷凝水析出问题,保证了煤气管线的安全稳定运行。实践表明这是一种有效的操作方式。

4.2 关于管线的波纹管泄漏腐蚀问题

分析认为波纹管泄漏腐蚀是由于煤气中含有氯离子,通常情况下氯在煤气中的赋存状态,当煤气温度高于露点的时候,管道里煤气中的氯元素是以HCl气体状态存在;而在煤气温度低于露点的地方,因为HCl有极易溶于水的特点,煤气管道有冷凝水形成,HCl会进入冷凝水形成浓度很高的盐酸溶液。氯离子加水形成酸液对不锈钢材质的波纹管进行点腐蚀,根本性的解决这一问题是更换能够耐氯离子及其他酸性物质的腐蚀的材质。目前采取的措施是:主要是控制原燃料中S-、Cl-高的煤种入炉;其次控制煤气洗涤水中Cl-含量,目标值控制在1000mg/L以下,Cl-升高进行换水操作,控制低温煤气中水分携带Cl-的量。

对已经破损的波纹管采取包覆的方式维持生产,同时采购新的材料备件,在检修时更换腐蚀严重的波纹管。

4.3 关于重力放灰的问题

为解决重力放灰的问题,通过增加限流孔板的方式来控制煤气及瓦斯灰的流速,优化调整了搅拌雾化水的喷洒方式,将雾化水压力从0.3~0.4MPa提升至0.7~0.9MPa,采用螺旋撞击式喷头,解决了雾化效果差、重力排灰困难的问题。因此,有必要对欧冶炉煤气除尘灰的粒度、硬度组成等开展研究。

4.4 关于眼镜阀密封圈老化密封失效问题

较高的煤气温度造成密封件橡胶老化,使用寿命15~30天就出现泄漏。最初采取的措施是进行减压更换密封圈,后来又通过试验使用了耐温达到350℃的硅橡胶密封圈。因Cl-、S-的存在会加剧密封圈材质的老化,目前现场使用60天密封不泄漏的材质密封件。

4.5 针对放散塔顶设备设施烧损采取的措施

将净煤气放散塔火焰平台的电缆移至下一层没有火焰处,热电偶改型为加长耐烧型;点火装置由地面0m移至放散塔70m第二层平台,缩短点火电缆长度,将原110m高压点火电缆,改造优化为25m长高压点火电缆,消除高压点火电缆高压变压器长距离出现的能量损耗,实现快速点火。同时在放散方式上采取大流量放散的方式,放散阀门开度控制在50%以上,确保放散量及放散压力,防止火头下压。

点火线路及高压发生器移位改造后,放散塔监控点火功能良好,放散塔的设备设施得到了保护,技改效果明显,在煤气系统放散运行中确保了关键设备的正常运行。

5 结束语

欧冶炉炼铁工艺产生的煤气热值高、煤气量大。八钢煤气管网系统增加了欧冶炉煤气,改变了以往八钢煤气系统输送、排液、用户消耗的格局,为八钢生产所需的能源消耗提供了保障。但是针对欧冶炉煤气设备设施出现的问题需要重点关注,为保证欧冶炉长期稳定安全生产,针对欧冶炉煤气系统设备设施的安全可靠运行需要进一步优化。目前采取的措施需要实践的检验,关于欧冶炉煤气处理输送设施及工艺参数还需要探索改进和优化。