仿棉共聚酯异收缩混纤丝的性能

2019-07-15周衡书王学利

周 蓉,周衡书,王学利

(1.湖南工程学院 纺织服装学院,湖南 湘潭 411100;2.东华大学 现代纺织研究院,上海 201620)

0 引 言

棉纤维因其天然手感、吸湿性和独特的光泽而被广泛应用于各种纺织领域, 深受消费者的青睐[1]。然而,由于棉花资源的有限性,其供需矛盾十分突出, 迫切需要寻找可替代棉花的新材料。随着全球聚酯市场面临着产能过剩的挑战,仿棉合成纤维是解决这一问题的有效途径。PET因具有优良的力学性能、良好的化学耐久性、易护理性且价格合理而成为纺织工业中应用最为广泛的合成纤维[2]。同时,它具有刺眼的光泽,手感坚硬, 吸湿性差等缺点,限制了其在服装面料中的应用[3-5]。涤纶异收缩混纤丝是将涤纶通过网络的方式复合在一起,在染整后处理加工时, 两种纤维的热收缩率不同, 收缩率大的长丝形成混纤丝的芯丝[1-3],收缩率小的长丝会在混纤丝的表层形成螺旋卷曲,使纱线具有蓬松柔软的手感, 广泛用于仿棉、仿毛、仿真丝和高档针织面料[4-7]。

1 仿棉共聚酯FDY/POY异收缩混纤丝的制备

由于加入改性单体, 使仿棉共聚酯切片大分子的结构和性能较常规的聚酯发生变化, 尤其是对其热性能和流变性能的影响较大, 因此改性共聚酯切片的干燥结晶条件、 纺丝温度、 纺丝速度等纺丝工艺条件也与常规的聚酯切片有一定差别。

采用一步法异收缩混纤丝双螺杆纺丝设备(徐州斯尔克纤维科技股份有限公司)制备仿棉共聚酯长丝,实验过程中的主要纺丝设备和型号见表1。

表 1 主要纺丝设备

1.1 结晶和干燥

采用中远流化床结晶干燥设备,对共聚酯切片进行干燥处理,预结晶利用热风使共聚酯切片翻滚,具有升温快,粉尘少,不容易产生黏结的特点。结晶干燥示意流程图见图1所示,干燥热风系统采用的压缩空气过滤后,通过除湿机除湿,再经压力调节阀、拉阀尔喷嘴后,经干燥电加热器控制后,从主干燥塔底部进入与切片逆向接触进行干燥。

图 1 共聚酯切片结晶、干燥流程图Fig.1 Crystal and drying flow chart of coplyester chip

加入改性单体使得仿棉共聚酯切片的特性改变, 即大分子的规整性遭到了破坏, 结晶能力下降, 熔点降低, 亲水性得到提升, 容易导致切片在结晶干燥的过程中发生黏结的现象, 因此结晶干燥温度和时间要进一步优化。 根据前期小试结果选择结晶温度为138 ℃, 结晶时间为1 h, 干燥温度为135 ℃, 时间为24 h。结晶干燥后切片并未发生结块和黏结现象。

1.2 纺丝工艺参数

改性单体的加入导致仿棉共聚酯切片的熔点下降,流变性能也有所改变,并且具有较高的黏度降,因此纺丝过程中温度和流体流速的控制都是十分重要的。根据前期小试结果,确定出改性共聚酯纺丝过程中螺杆区各个温度参数见表2。

表2仿棉共聚酯纺丝温度

Table 2 Spinning temperature of cotton-like copolyester ℃

本实验采用的是双箱体, FDY 和 POY 纺丝位间隔排列、并行纺丝的路线,如图2所示。制备出2种规格的改性共聚酯 FDY/POY混纤丝137 dtex/74F和73 dtex/34F, 分别命名为 ENCDP-1 和 ENCDP-2,并制备 137 dtex/74F 纯 PET 异收缩混纤丝作为对照样。

图 2 FDY/POY异收缩复合长丝纺丝装置示意图Fig.2 Spinning device diagram of FDY/POY different shrinkage filament

如图1,2所示,仿棉共聚物熔体通过纺丝箱体后,一部分束丝经过冷却、上油、导丝以及预网络装置后,经过热盘、热板的充分牵伸进入并丝导丝钩,形成低伸长、低沸水收缩、具有较高结晶取向的纤维FDY。而另一部分的束丝经过冷却、上油以及导丝盘的张力调节后进入并丝器导丝钩,成为高伸长、高沸水收缩、低结晶的纤维POY。两部分束丝进行网络、合股,实现一步法同步卷绕,制备出一步法的异收缩POY/FDY长丝。

纤维的聚集态结构是决定混纤丝异收缩性能的关键。在POY/FDY一步法生产中,为了保证POY聚集态结构,纺丝速度控制在3 300 m/min左右,如采用常规FDY纺丝技术,则FDY纤维取向、结晶低,聚集态结构不稳定,无法实现稳定的异收缩特性。为此,设计专用FDY喷丝板,调整冷却工艺、GR1/GR2牵伸比、牵伸速度和温度,实现在低速下的纤维高取向、高结晶,成功制备FDY。并通过牵伸比、牵伸速度和温度的匹配,改变FDY聚集态结构,使混纤丝的异收缩在一定范围内实现灵活调节。

在POY/FDY一步法生产中,通常POY纺丝张力大,FDY纺丝张力小。若在复合点处两者张力不匹配,直接影响复合的稳定性和混纤丝收缩率,造成混纤丝生产效率和品质低下。通过调整FDY和POY纤维的集束位置、牵伸比、上油等方式来控制FDY和POY纤维的张力大小和稳定性,达到理想的张力匹配。

混纤丝网络度高且均匀性好,纤维后加工性及织物毛绒效果就好。由于一步法网络加工速度在3 300 m/min以上,提高网络点及牢度难度较大。为此采用特殊设计的网络喷嘴,调整网络空气压力,并控制气压稳定,张力大小及稳定,将POY/FDY有效复合,使混纤丝的网络度均匀地达到30 个/m以上。最终得到连续不断头的异收缩POY/FDY长丝,其纺丝速度参数见表3所示。

表 3 纺丝速度参数

另外,由于ENCDP-2长丝的喷丝板的孔径太小,在纺丝过程中,POY组分的喷丝板堵住了两个孔,因此ENCDP-2长丝的丝束数量是34个而不是36个,这样对后续的长丝性能有一定的影响。

2 仿棉共聚酯FDY/POY混纤丝

的表征

2.1 WAXD测试

为了测试仿棉共聚酯纤维的结晶度和结晶结构,将仿棉共聚酯纤维样品制成粉末,在D/Max-2550 PC X射线衍射仪(日本)上进行广角X射线衍射(WAXD)实验测试。测试条件:发电机功率为40 kV×40 mA,辐射源为Cu Kα靶,射线波长λ=0.154 nm,扫描范围是5~40°。

2.2 声速取向测试

仿棉共聚酯纤维的声速取向因子(fs)是通过SCY-Ⅲ数字声速取向测试仪上得到的,其公式为

fs=1-(Cu/C)2

(1)

式中:Cu是通过完全无取向的PET纤维的声速,其值为1.35 km/s;C是通过测试的共聚酯纤维的声速。

2.3 线密度和力学性能测试

根据GB/T14343—1993《合成纤维线密度试验方法》在YG-086型缕纱测长机上测试,长线线密度在缕纱测长机上绕出100 m的共聚酯长丝,称重,重复3次求取平均值,计算出共聚酯纤维的线密度。

根据GB/T 14344—2003《合成纤维长丝拉伸性能试验方法》,在莱州市电子仪器有限公司的YG-601型电子单纱强力测试仪上测试长丝拉伸性能。测试夹距为500 mm,速度为200 mm/min。

2.4 沸水收缩测试

沸水收缩率是体现异收缩混纤丝独特风格的重要指标,使异收缩混纤丝具有蓬松丰满的结构和手感。参照GB/T 6505—2008《化学纤维长丝热收缩率试验方法》对样品进行沸水收缩率的实验。

2.5 染色性能

首先将异收缩FDY/POY长丝ENCDP-1、ENCDP-2和PET在FZ-5F织袜机上织成袜筒。采用快速原型染色小样机染色。染料选取阳离子蓝X-BL。

染色过程: 称量 1.00 g 的共聚酯纤维放入 2%(owf)的阳离子染料, 浴比20∶1, 温度以 1 ℃/min 的速率从 30 ℃ 升至 98 ℃, 停留 60 min, 随后以 2 ℃/min 的降温速率降至室温,染色工艺曲线见图3。

图 3 共聚酯纤维的染色工艺曲线Fig.3 Dyeing process curve of copolyester fiber

皂洗工艺:选择1 g/L中性洗涤剂和0.5 g/L的平平加作为共聚酯纤维的皂洗剂, 浴比为30∶1, 漂洗彻底后,放入 60 ℃ 的烘箱中烘干。

采用 DATA COLOR 650 光谱色彩分析仪测试K/S值。K/S值是指不透明固体物质的颜色给予人们的直观深度感受, 当染色制品集采相同时, 其值越大, 表示颜色越深; 相反地值越小, 表示颜色越浅[14-16]。

利用PerkinElmer Lambda 35紫外分光光度计测量染色前后吸光度,并计算上染率

D=[(A0-A)/A0]×100%

(2)

式中:A0和A分别为染色前、后的染液吸收值。

3 异收缩FDY/POY长丝性能研究

3.1 结晶度和声速取向分析

异收缩FDY/POY长丝的结晶度和声速取向测试结果见表4。

表 4 异收缩FDY/POY长丝结晶度和声速取向结果

从表4可看出,3种长丝结晶度PET>ENCDP-2>ENCDP-1,分析切片结晶能力可知,由于改性单体的引入,导致ENCDP共聚酯的大分子链规整性下降,大分子移动,内旋需要克服更大的位垒,因此其结晶能力弱于PET的。理论上ENCDP-1长丝中FDY组分的牵伸倍数略高于ENCDP-2,导致其结晶度略高于ENCDP-2长丝,但由表4可知ENCDP-1的结晶度略小于ENCDP-2,这是因为纺丝过程中ENCDP-2中POY丝束少了2根,因此FDY在丝束中占比高一点,而异收缩长丝的物理特性决定了其结晶度的大小是由FDY和POY 2个组分共同决定的,异收缩FDY/POY长丝的取向因子(fs)和声速模量(E)与结晶度呈现了相同的趋势,由于NPG和PEG单元的嵌入,导致分子链的柔性增加,同时NPG中的侧甲基增加了大分子链的空间体积使其规整度下降。杨氏模量是用来表征纤维抵抗外力作用时发生形变能力的指标,它受化学结构和分子间相互作用力的影响较大[17]。总体来看,纤维的取向度越高,则其模量也越大;纤维的取向度越低,则其模量也越小[18]。声速取向略低于1.2节中的小试样品,是因为小试样品的纯FDY长丝,即所有丝束都经过了全牵伸这一工序,而异收缩长丝则只有一部分为FDY长丝还有一部分丝束为POY长丝,所以其取向度是较低的。

3.2 力学性能分析

异收缩FDY/POY长丝的力学性能见表5。由表5可以看出ENCDP-1和ENCDP-2的断裂强度比PET明显下降,但是断裂伸长率的变化不明显,说明ENCDP异收缩FDY/POY长丝依然可以满足后续的织造需求,ENCDP异收缩FDY/POY长丝初始模量也低于PET,说明改性后的长丝手感更加柔软,更符合穿着需求。

表 5 异收缩FDY/POY长丝纤度和力学性能

3.3 沸水收缩分析

经沸水收缩测试,PET长丝,ENCDP-1混纤丝,ENCDP-2混纤丝的沸水收缩率分别为30.9%,39.8%,36.7%。

经沸水处理后POY组分在混纤丝内层FDY组分卷曲在外层,因此混纤丝的收缩率主要取决于的POY组分的收缩率。而纤维的热收缩主要是由于非晶区大分子的伸直取向态在受热得到能量后而发生解取向,重新形成卷曲态;其次在牵伸过程中晶区受外力作用沿着轴向取向排列,而纤维受热后晶区也会产生解取向,但是程度较小[19]。因此ENCDP混纤丝的结晶度更低,无定形区更多,当纤维受热时大分子解取向的程度较高,因此沸水收缩率更大,而PET中晶区更多,而晶区的解取向较小,在一定程度上限制了纤维的收缩。ENCDP-2中的POY丝束相对FDY较少(纺丝中POY喷丝板堵了2个),因此其沸水收缩率略低于ENCDP-1。

3.4 染色性能分析

涤纶大分子由于缺少染座,并且具有较高的结晶度和结构紧密的无定形区,导致其很难与染料分子结合,为了改善这个问题,杜邦公司发明了阳离子可染的涤纶(CDP),但是依然需要较高的温度(120~130 ℃)。本文是在CDP的基础上加入改性单体A和B进行的共聚改性,系统的研究染料浓度和时间对ENCDP长丝染色性能的影响。

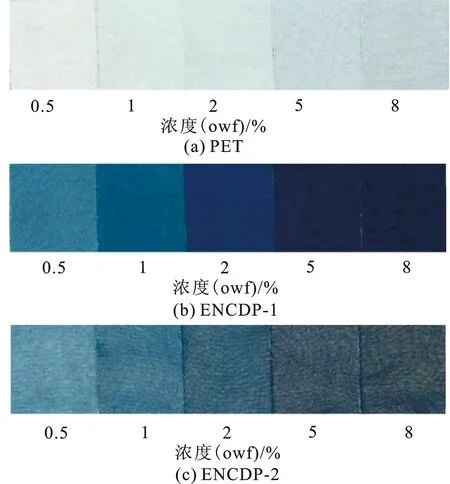

3.4.1 染料浓度对染色性能的影响 采用浓度分别为0.5%,1%,2%,5%,8%的染液对3个样品进行染色,最终样品染色后的照片见图4。

由图4可以明显观察到,随着染液浓度的升高,样品的染色程度越深,但是对于PET样品来说,即使浓度达到了8%,样品依然是浅蓝色的,无法深染,这是因为选择的阳离子染料对于缺乏阳离子染座的PET来说,没有办法进行化学反应,只能扩散在PET样品的无定形区中,与大分子的表面形成范德华力这种次级键,很容易断裂,染料与样品结合的不紧密,上色很难。而ENCDP样品的染色效果很好,这是因为其中含有SIPE单元,可以提供磺酸钠作为染座与染料的结合是离子键,这是一种静电作用形成的化学键,不易断裂,因此浓度为0.5%的ENCDP的颜色也比浓度为8%的PET要深。视觉上相同浓度的ENCDP-1样品颜色要比ENCDP-2样品深。之前的研究表明染料只能在共聚酯的无定形区进行扩散,即结晶度越低,无定形区越多,染色性越好,而由于纺丝过程中喷丝板的堵塞,ENCDP-2样品的POY组分没有占到整个混纤丝的50%,POY组分的结晶度和取向度是远低于FDY组分的,因此POY组分相对较多的ENCDP-1的染色性能会更好。染色后各样品的K/S和Integ值见图5。

图 4 不同染料浓度样品的染色图Fig.4 Dyeing picture of samples with different dye strength

K/S和Integ值都是用来表征色深度的指标,当染色制品基材相同时,K/S越大,表示物体表面颜色越深,可以看出随着浓度的上升,K/S值呈现上升趋势,但是在大于1%后的增幅稳定,可以认定浓度为1%时便可达到ENCDP样品能吸收的最大值。通过图5可以看出Integ值也是随着浓度的增加而上升的,并且ENCDP样品在浓度为5%时达到最大值,也就是说浓度在5%即可达到最深的效果,说明染料有效浓度最大为5%,高于5%,ENCDP样品不与染料发生反应。

图 5 ENCDP纤维的K/S,Integ值与染料浓度的关系

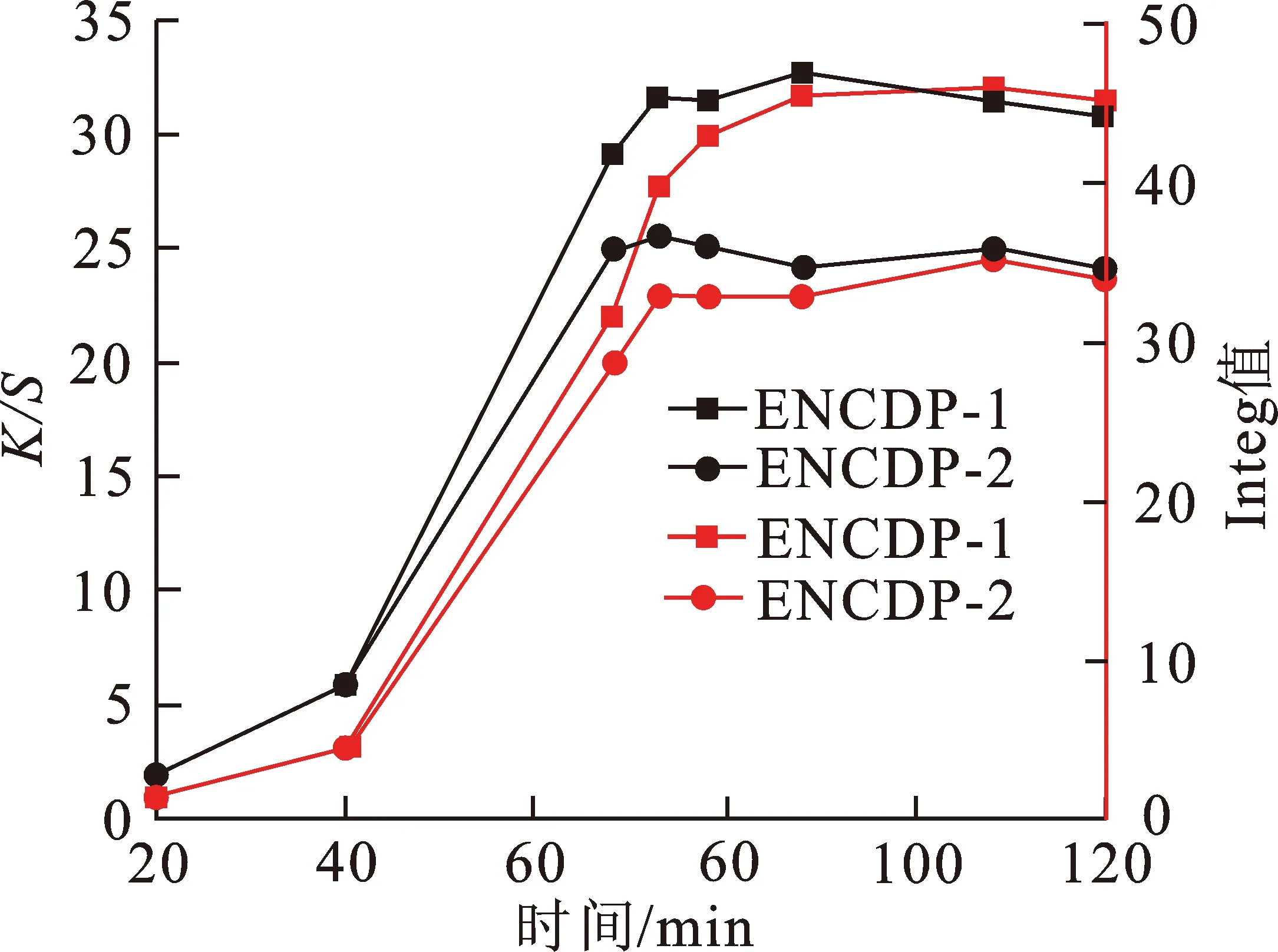

3.4.2 染色时间对于染色性能的影响 ENCDP-1及ENCDP-2的染色效果随时间变化情况如图6所增。通过图6可以看出在相同时间下,ENCDP-2样品的颜色明显比ENCDP-1样品浅,这与面料的密度有关,ENCDP-2样品的混纤丝细度小于ENCDP-1样品,导致其相应面料较为稀疏,肉眼观察区别较为明显。并且随着时间的增加,样品的颜色也逐渐加深,当时间超过68 min时,用肉眼很难判断样品的颜色深浅,因此测试ENCDP样品的上染率,K/S和Integ值与时间的关系。

图 6 染色效果随时间变化图(2%(owf))Fig.6 Graph of dyeing effect changing with time(2%(owf))

在染色过程中,通常用上染速率或者染色速率来表示上染或染色的快慢,染色速率通常用半染时间(t/2)来衡量,即染色过程中染料的上染量达到平衡上染量一半所需的时间。半染时间越小染色速率越大,染色越快。ENCDP样品的上染速率如图7所示。

图 7 ENCDP纤维的上染速率图Fig.7 The dyeing isotherm rate diagram of ENCDP fibers

通过图8可以得出ENCDP-1样品和ENCDP-2样品的半染时间分别为60 min和39 min,这应该是由于ENCDP-2样品纤维的细度较小,比表面积相对较大,有利于染料的扩散。然而最终ENCDP-1的上染率高于ENCDP-2,说明虽然ENCDP-1的上染速度比ENCDP-2慢,但是最终与染料结合更多。染色速率大并不代表染色程度深,ENCDP样品的K/S和Integ值和时间的关系如图8所示。

图 8 ENCDP纤维的K/S,Integ值与上染时间的关系

Fig.8 The connection betweenK/S,integ value and dyeing time of ENCDP fibers

图8可以明显地看出,与染色速率的趋势相同,ENCDP-1更快地达到了平衡染色深度。另外,在相同的染色时间内ENCDP-1的染色深度(K/S和Integ值)是大于ENCDP-2的,也是因为ENCDP-1中的POY组分比例更多,POY的聚集态结构(低结晶度,高无定形区,低取向度)导致染料更容易扩散进入纤维内部,因此ENCDP-2的染色速率更快,但是ENCDP-2的上染率更高,染色深度更深。

综上,对于ENCDP-1,染色速率较慢因此染色时间较长,延长时间可使染色效果更好,但时间过长会引发面料变硬手感降低,同时根据染色深度与时间的关系,可以确定最佳的染色时间为78 min~88 min;而对于ENCDP-2,因为其染色速率较快,确定最佳的染色时间为68 min~73 min。

4 结 论

(1) 调节纺丝温度和纺丝速率等工艺参数,在万吨大型纺丝生产线上成功试制出了137 dtex/74F(ENCDP-1)和73 dtex/34F(ENCDP-2)规格的ENCDP共聚酯POY/FDY异收缩混纤丝。

(2) ENCDP混纤丝的结晶和取向度均低于PET混纤丝,由于纺丝时ENCDP-2的POY组分的喷丝板堵住了2个,导致ENCDP-1的结晶度和取向度略低于ENCDP-2;相应的力学性能也有相似的趋势:PET>ENCDP-2>ENCDP-1。沸水收缩率的大小为:PET (3) 对比不同染液浓度对样品染色性能,发现浓度对PET样品的染色性能影响不大,这是因为常规PET需要高温高压才能实现染色。而ENCDP样品随着浓度的增加,染色深度增加,并且在浓度为1%时K/S值基本已经达到饱和,浓度为5%时的Integ值也达到最大平衡,说明染料有效浓度最大为5%,高于5%时,ENCDP样品不与染料发生反应。随着染色时间延长,ENCDP样品的上染率和染色深度都有上升的趋势,并且在一定的时间达到平衡。ENCDP-1样品的染色速率是大于ENCDP-2的,但是最终上染率是小于ENCDP-2样品的。确定出了ENCDP-1和ENCDP-2的最佳染色时间分别为78~88 min和68~73 min。