某型车车身底部抗爆炸冲击性能仿真研究

2019-07-12郑雅丽

郑雅丽

(陕西重型汽车有限公司 汽车工程研究院 西安 710200)

地雷及简易爆炸装置对军用车辆造成了严重威胁.车身底部遭受爆炸冲击后,底部结构会在极短时间内产生大塑性变形,严重威胁乘员人身安全.因此,针对车身底部防护性能的研究十分必要.目前,国内外已有许多学者针对爆炸冲击进行了相关的试验或仿真研究.例如Bazle等[1]对附加装甲组件的抗爆炸冲击性能进行了仿真研究,并且获得了可靠的仿真结果.李利莎[2]分别采用拉格朗日算法、ALE算法和SPH算法研究了爆炸冲击的接触问题,最终得出ALE算法能准确模拟车身损伤.王显会等[3]人研究了底部吸能装甲对乘员损伤的影响.

文中首先介绍了带有防雷组件的防护型车身底部结构,然后采用ALE算法,针对无防雷组件的基础型和带防雷组件的防护型车身底部结构在爆炸冲击作用下的动态响应进行了仿真分析,分析结果表明,装有防雷组件的防护型车身底部结构有效提升了车身底部的抗爆炸冲击性能,对其他军用车辆的防护研究具有一定指导意义.

1 防护型车身底部结构

常见的无防雷组件的基础型车身底部结构是由平面装甲钢板焊接而成,抗爆炸冲击能力弱,不能满足特定的防护需求.为了提升车身底部的防护性能,在节约成本且满足通过性的前提下,从改变车身底部结构、形状、增大强度等几方面入手,对车身底部结构进行了相应的更改设计.

(1)改变车身底部结构形状

在车身底部加装X和Y方向的双向V型结构的地雷防护组件.因为V型结构一方面能有效地偏转分散爆炸冲击波的能量,使部分爆炸冲击波从车辆侧下方泄出;另一方面由于V型底板本身表面积大,可适度减小底板单位面积上的冲击强度.该防雷组件独立安装于车架上,使驾驶室的地雷防护能力达到6 kg当量TNT的防护等级.

(2)增大乘员与底板间隙的距离

车身底部装甲板层与层之间存在空气间隙,当一块装甲板受到撞击并在其内部产生应力波时,该应力波向背面传播,在装甲的背面与空气的界面上产生全反射,这样应力波就不能传递到第二块装甲板上,所以,乘员应尽可能远离底板,以保护乘员安全.驾驶员正下方的防雷组件距车身底板外层装甲底板间隙距离为340 mm;驾驶室底板外层装甲板距内层底板距离为100 mm.

(3)增强底板钢强度

车体底板采用高强度装甲板,尽可能减少焊接造成的抗冲击薄弱部位,使用加强筋提高强度焊缝薄弱区域,以避免爆炸冲击波将焊缝撕开导致气浪及爆炸产物进入车内.

2 仿真计算分析

常见的爆炸分析算法主要有拉格朗日、欧拉和多物质流固耦合(ALE)算法.由于ALE算法可通过指定合适的网格运动形式来准确描述物体的移动界面,并在运动过程中使单元保持合理形状,克服了纯拉格朗日算法和纯欧拉算法的缺陷[4].因此采用ALE算法进行车身底部的抗爆炸冲击仿真分析.

2.1 有限元建模

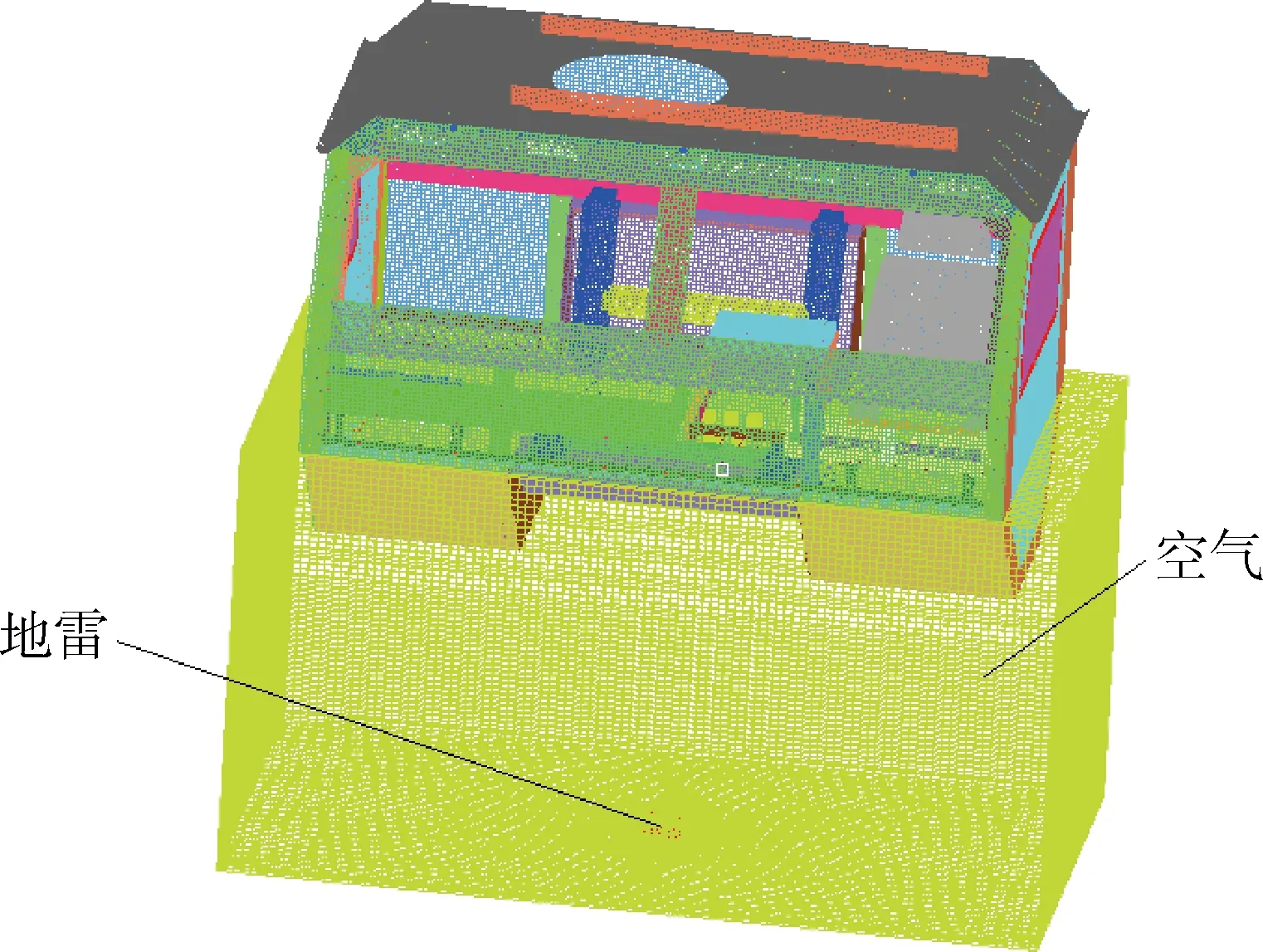

采用相同的建模方法分别建立了无防雷组件的基础型车身和带防雷组件的防护型车身的有限元计算模型,具体建模方法如下.

车身、防雷组件的网格单元尺寸控制在10-20 mm之间.空气与炸药采用六面体网格.车身板件和防雷组件处理为拉格朗日网格,地雷装药、土壤和空气处理为欧拉网格,采用*CONSTRAINED_LAGRANGE _IN_SOLID关键字将拉格朗日网格和欧拉网格耦合在一起.空气模型四周均分布无反射边界,当爆炸冲击波接触到无反射边界时,不会产生反射,从而可以模拟无限大的空气空间;炸药安放在刚性的地面上,不考虑地面对炸药爆炸产生爆轰波的吸收;对所有的零部件设置自动接触,以防止零部件在爆炸冲击波的推动下产生大塑性变形后侵入周围的其他零部件,影响仿真的真实性.不同当量的TNT均放置在车身中心正下方,炸距为1 180 mm.无防雷组件的基础型车身和带有防雷组件的防护型车身有限元模型如图1和图2所示.

图1 基础型车身有限元模型

图2 防护型车身有限元模型

2.2 材料模型及参数选取

仿真计算所涉及到的材料有装甲钢、土壤、空气和炸药.其中装甲钢采用双线性随动强化材料模型*MAT_PLASTIC _KINEMATIC,该模型的基本理论公式如下.

(1)

炸药用*MAT_HIGH_EXPLOSIVE_BURN状态方程,压力、体积和内能之间的关系为

(2)

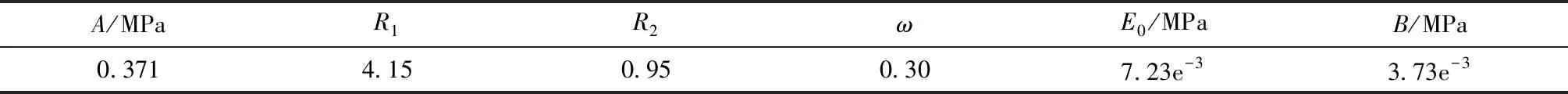

式中:P为压力;E为初始内能密度;V为相对体积;A、B、R1、R2、ω为材料常数,炸药的材料参数和状态方程参数分别见表2和表3[6].

空气选LS-Dyna推荐的*MAT_NULL材料模型和*EOS_LINEAR_POLYNOMIAL线性状态方程,其中,状态方程形式如下.

P=C0+C1μ+C2μ2+C3μ3+

(C4+C5μ+C6μ2)E,

(3)

式中:P为压力;μ为相对体积;E为单位体积内能;C0~C6为多项式方程系数,C0=0.1 MPa,C1=C2=C3=C6=0,C4=C5=0.4 MPa.

土壤采用*MAT_SOIL_AND_FOAM 材料模型.

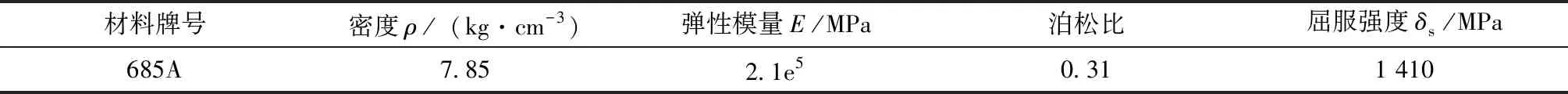

表1 装甲钢材料参数

表2 炸药的材料参数

表3 炸药的JWL状态方程参数

3 仿真结果分析

在相同的爆炸边界条件下,针对无防雷组件的基础型车身和带防雷组件的防护型车身的两种车身底部结构分别进行了多次不同TNT当量的地雷爆炸冲击仿真计算,得到了两种不同车身底部结构的响应情况.以3 000 gTNT当量的地雷爆炸仿真分析为例,对两种车身底部结构响应进行对比分析说明.

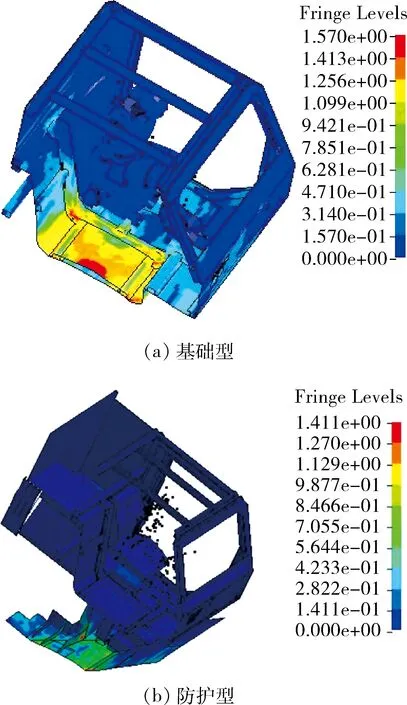

(1)无防雷组件的基础型和带防雷组件的防护型车身底部应力云图如图3所示.

通过图3可知,在3 000 gTNT当量的地雷爆炸冲击载荷作用下,无防雷组件的基础型车身底部结构所受最大应力达到1 570 MPa,虽未出现失效,但已接近材料的强度极限17 00 MPa,且最大应力的分布范围广,中间地板的整体受力较大.而带防雷组件的防护型车身底部结构所受的最大应力仅达到1 420 MPa,且仅分布在防雷组件局部,车身地板的受力则整体很小,远低于车身结构材料的强度极限.

图3 车身底部应力云图

通过上述对比可知,防护型车身底部的双V型防雷组件结构显著地降低了车身底部受力,对爆炸冲击波起到了一定的致偏分散作用,从而提升了车身底部的防护性能.

(2)无防雷组件的基础型和带防雷组件的防护型车身底部节点位移云图如图4所示.

图4 车身底部节点位移云图

通过图4可知,两种车身底部结构的变形量都是随着时间的增加而增大直至稳定.基础型车身底部的最大变形量约为71 mm,变形较大且主要集中在车身的中地板,而防护型车身底部的最大变形量约为45 mm,与基础型相比变形明显减小,且最大变形仅出现在车身底部的防雷组件结构中,而车身地板的变形则很小.通过对比再次表明了双V型防雷组件可有效改善车身底部的防护性能.

通过无防雷组件的基础型和带防雷组件的防护型车身底部结构响应的对比,表明了双V型防雷组件可对地雷爆炸冲击起到很好的防护作用;通过多次不同TNT当量的仿真计算得出,防护型车身底部可防护不超过6 000 gTNT当量地雷爆炸冲击的影响,防护性能达到2b级,而基础型车身底部防护性能只达到1级,因此,得出带双V型防雷组件的车身底部防护结构显著改善了车身底部的抗爆炸冲击性能,可在一定范围内有效保护乘员的人身安全.

4 试验验证

建立与基础型车身等效的试验模型,如图5所示.爆炸过程截图如图6所示.地雷替代品放置于正对车身底部中心的刚性土壤表面,在车身底部中心和左侧的驾驶员正下方处布置超压传感器,根据仿真结果进行了300 g到1 500 g 5种不同TNT当量的验证试验.针对车身底部中心和左侧驾驶员底部的超压值,进行仿真结果和试验结果的对比,如图7所示,不同TNT当量的仿真和试验结果的误差统计如表4所示.

表4 仿真与试验结果的误差统计

图5 试验模型

图6 爆炸过程

图7 超压值的对比

通过上述仿真分析和实际试验中所测得车身底部中心处和左侧驾驶员底部超压值的对比,可知仿真结果与试验结果的误差不超过15%,在合理范围内.由此可见,该仿真分析结果有效,可以采用该种基于ALE算法的仿真分析方法进行防护型车身底部抗爆炸冲击性能的仿真分析.

5 结 论

1)通过对比相同边界条件下基础型和防护型车身底部的抗爆炸冲击性能,得出带有双V型防雷组件的防护型车身底部结构能有效致偏分散爆炸冲击作用,显著提升了车身底部对爆炸冲击的防护性能.

2)通过试验验证了以ALE算法为基础的仿真分析方法的可行性,为军用越野车底部的抗爆炸冲击防护研究提供了理论基础.