叶轮叶顶间隙对离心制冷压缩机性能的影响

2019-07-11贺晓希宫武旗邓俊杰李晶梁璐

贺晓希,宫武旗,邓俊杰,李晶,梁璐

(西安交通大学能源与动力工程学院,710049,西安)

与闭式离心叶轮相比,半开式叶轮具有单级压比高、强度和刚度好的优点,因此获得普遍应用。半开式叶轮运转时,由于叶顶间隙的存在,叶顶泄漏流与叶道主流相互作用,产生复杂流动现象,对压缩机气动性能会产生较大影响。

Hah等的研究表明,由于离心叶轮叶顶间隙的存在,叶顶泄漏流明显改变了压缩机内流场,恶化了叶轮的气动性能[1]。刘长胜等通过对带扩压管的离心式压缩机级进行试验和数值模拟,叶顶间隙的存在使采用半开式叶轮的离心压缩机性能下降,且在大间隙情况下影响更显著[2-3]。高丽敏等的研究表明,叶顶间隙并非越小越好,可能存在一个最优间隙,使得叶轮流动损失最小[4]。杜建一等发现,当叶顶间隙宽度与叶轮出口高度之比值较小时,间隙主要减弱叶轮的升压能力,基本不影响效率和阻塞流量[5]。刘立军等数值研究表明,离心压缩机叶轮叶道前半部分的叶顶间隙内存在泄漏流,但泄漏区域流速较低,随着子午方向的延伸,间隙泄漏流逐渐增强,叶轮盖侧流动受到了间隙流的影响,在叶轮出口处已扩展至整个叶道截面的一半左右,扩压器与整个模型级内部流动同样发生恶化[6]。张元兴等数值研究了低速大尺度空气离心压缩机(LSCC)在不同叶顶间隙下的内部流动,结果表明:叶轮通道内尾迹区位置及面积大小,与叶顶间隙大小、泄漏流强度及分布密切相关;叶顶泄漏流与通道涡的相互作用严重恶化了叶轮内流场,使压缩机性能下降[7]。高勇强等对0.5、1与2倍叶顶间隙的低速LSCC离心叶轮性能变化及尾缘附近流场进行了数值研究,结果表明:间隙泄漏强度随着叶顶间隙的增大而增强,表现为盖侧和叶顶角区的低速区域范围扩大同时向吸力面移动,在移动过程中与叶片出口的尾迹掺混,尾迹损失增大;尾迹中心从压力面向通道中心移动,促进了叶轮出口通道涡运动,叶轮通道内损失增大,压缩机性能降低[8]。李振华等研究表明,大流量下叶顶间隙的存在却能够改善叶轮内流场,提高压缩机效率[9]。Kaneko等研究表明,离心压缩机叶片前缘叶顶间隙附近产生的高负荷泄漏涡抑制了造成叶片吸力面损失的冲击波,有利于压缩机效率的提高[10]。鲁寅等发现,叶轮性能随着叶顶间隙的增大呈现线性或者分段线性下降的规律[11-13]。邵栋等的数值研究表明,叶顶间隙宽度减小与叶轮性能的提高并非呈现线性关系[14]。

关于离心压缩机叶顶间隙对流动及级性能影响的研究,虽然已经开展了一些工作,但是针对实际气体工质离心压缩机,叶顶间隙如何影响其流动及性能,还未见相关研究。本文采用试验与数值模拟相结合的方法,针对R134a工质离心式制冷压缩机,研究叶顶间隙对压缩机性能及流动的影响问题。

1 物理模型及数值计算方案

1.1 物理模型

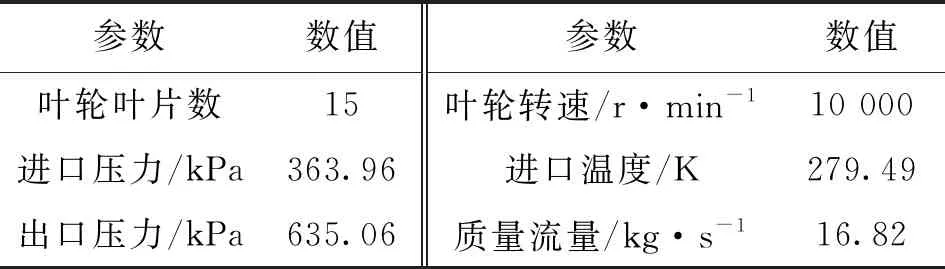

计算区域为离心制冷压缩机的某级,进口附件导叶和集流器。叶顶间隙从叶轮进口至出口为等宽度,数值分别为0、0.15、0.3、0.45、0.6和1.2 mm。压缩机级额定参数如表1所示,离心叶轮计算模型如图1所示。

表1 离心压缩机级额定参数

(a)叶轮模型及周向截面 (b)叶-叶截面图1 离心叶轮计算模型

1.2 数值计算方案

采用Numeca软件,对压缩机级进行三维黏性流动数值研究。用Autogrid5模块生成网格,数值计算使用Fine/Turbo模块进行。

1.2.1 湍流模型 Fine/Turbo计算模块提供了零方程模型(B-L模型),一方程模型(S-A模型)以及两方程k-ε模型等多种湍流模型。S-A模型在计算边界层黏性湍流,小尺度或者中等尺度的分离流以及除射流外的自由剪切湍流时具有较高的数值精度。S-A模型的优势在于:与B-L模型相比,计算得到的湍流涡黏场具有连续性;相比于k-ε模型,模型具有强鲁棒性,且CPU及内存占用率更低。本文研究的离心制冷压缩机内部流动属于亚声速范畴,存在壁面附近的漩涡分离现象,考虑到计算精度和计算效率,采用S-A模型进行研究。S-A模型中湍流黏性为

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

1.2.2 边界条件和网格划分 对离心压缩机级进行数值模拟时,进口条件设置为进口总温、总压,轴向进气,出口条件设为出口质量流量,网格由AUTOGRID5模块生成。该模块能够快速生成高质量叶轮计算网格,在叶片安装角较大时,能够对大安装角下网格进行自动优化处理。本叶轮叶片划分采用O4H型网格,此网格可以在叶片周围生成一个O型边界层网格,从而提高边界层处网格质量,并能很好捕捉边界层分离流等近壁区域真实的流动情况。

由于受叶片转动和轮盖侧刮削作用的影响,离心压缩机流场内存在多处边界层分离流动和近壁流动,为尽可能准确捕捉这些现象,需要重视边界层、近壁处的网格划分和近壁面网格第1层厚度

(10)

(11)

式中:Lref为叶轮出口直径,m;Vref为叶轮出口周向速度,m·s-1;ν为运动黏性系数,m2·s-1;y+为归一化长度;ρ为工质密度,kg·m-3;uw为壁面摩擦速度,m·s-1;μ为工质动力黏度,kg·(m·s)-1;y为近壁面网格节点和壁面间的距离,m。

本文y+取值约为1.0,求得ywall为1.2×10-6m,为保证模拟结果的准确性,对叶顶间隙处的网格单独进行加密。0.3 mm叶顶间隙时压缩机级单流道网格数为269万,最小正交角为26.3°,符合Numeca软件对计算精度的要求。

1.2.3 工质物性计算和收敛判据 Numeca中可供选择的实际工质物性模型有实际气体和可冷凝气体模型两种,实际气体模型中的定压比容、导热系数及黏性系数均为温度的单值函数。由于工质R134a可压缩性大,物性参数受温度和压力影响均较大,故采用Numeca中的可冷凝气体模型进行模拟计算比较合适。

在定常计算中,动静交界面处理方法有冻结转子法和混合平面法两类,本文动静交界面为进口集流器与叶轮、叶轮与扩压器之间的计算界面。冻结转子法能够保证上下游信息的充分传递,但计算结果通常受转子和静子周向相对位置影响;混合平面法将交界面计算参数进行周向平均处理,然后向下游传递,处理结果通常能够反映机组运行的综合性能。本文采用混合平面法处理动静交界面的信息传递,当全局残差下降3个量级以上、进出口流量相对误差小于1.0%时,即可认为计算收敛。

2 结果分析

2.1 数值计算的试验验证

以所研究的离心式制冷压缩机为对象,在某离心冷水机组试验台上进行测试。压缩机级性能参考ASME PTC 10—1997规范进行测试。

与数值计算位置相对应,分别在该离心压缩机级进、出口截面位置沿圆周方向均布4组总温、总压探针进行试验测试。压缩机各个工况的工质流量通过测量试验台冷却水换热量,采用功热平衡法求得,具体方法如下:试验时保证冷水出口温度和对应的冷却水出口温度不变,通过NIST物性参数软件可查得R134a对应下的焓差值,即换热量;保持测试系统中的蒸发器和冷凝器换热端温度不变,调节导叶开度直到制冷系统达到对应的制冷量,得此时压缩机的做功值;在保证功平衡与热平衡的情况下,换算可得此时工质的质量流量。

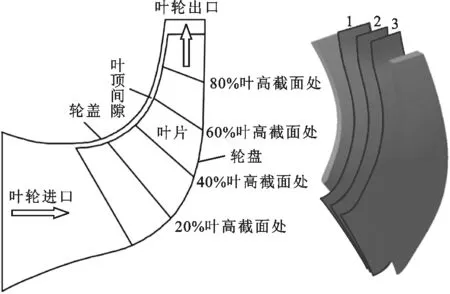

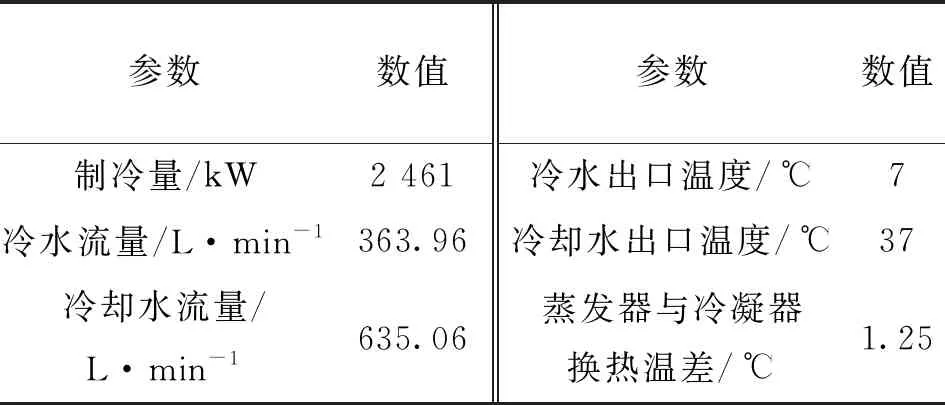

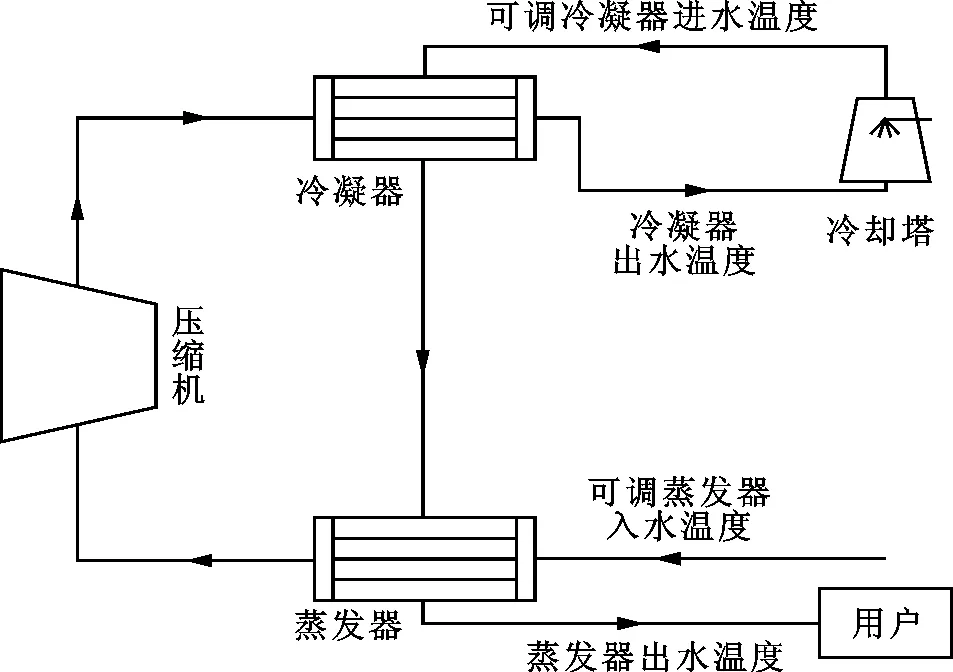

实际试验过程中,测试系统容易受现场条件的限制以及外界环境的影响,一般认为当以上两个参数误差同时小于5%时,系统已达到平衡状态,可以进行数据采集。离心冷水机组试验台额定参数如表2所示,试验原理如图2所示。

表2 离心冷水机组试验台额定参数

图2 离心冷水机组试验原理图

待离心冷水机组试验测试系统运行稳定后进行相关数据的采集。压缩机级从吸入管进口截面到出口截面与外界没有热交换,流量系数、绝热效率和总压比定义为

(12)

(13)

(14)

式中:ρ1为进口截面密度;D2为叶轮外径;h1为入口截面绝热焓;h2为出口截面绝热焓;P1t、P2t分别为进、出口截面总压。h1和绝热熵S1结合入口截面总温T1t、P1t通过NIST软件查得,h2结合入口截面绝热熵S1、P2t查得,hs根据出口总温和总压参数求得。

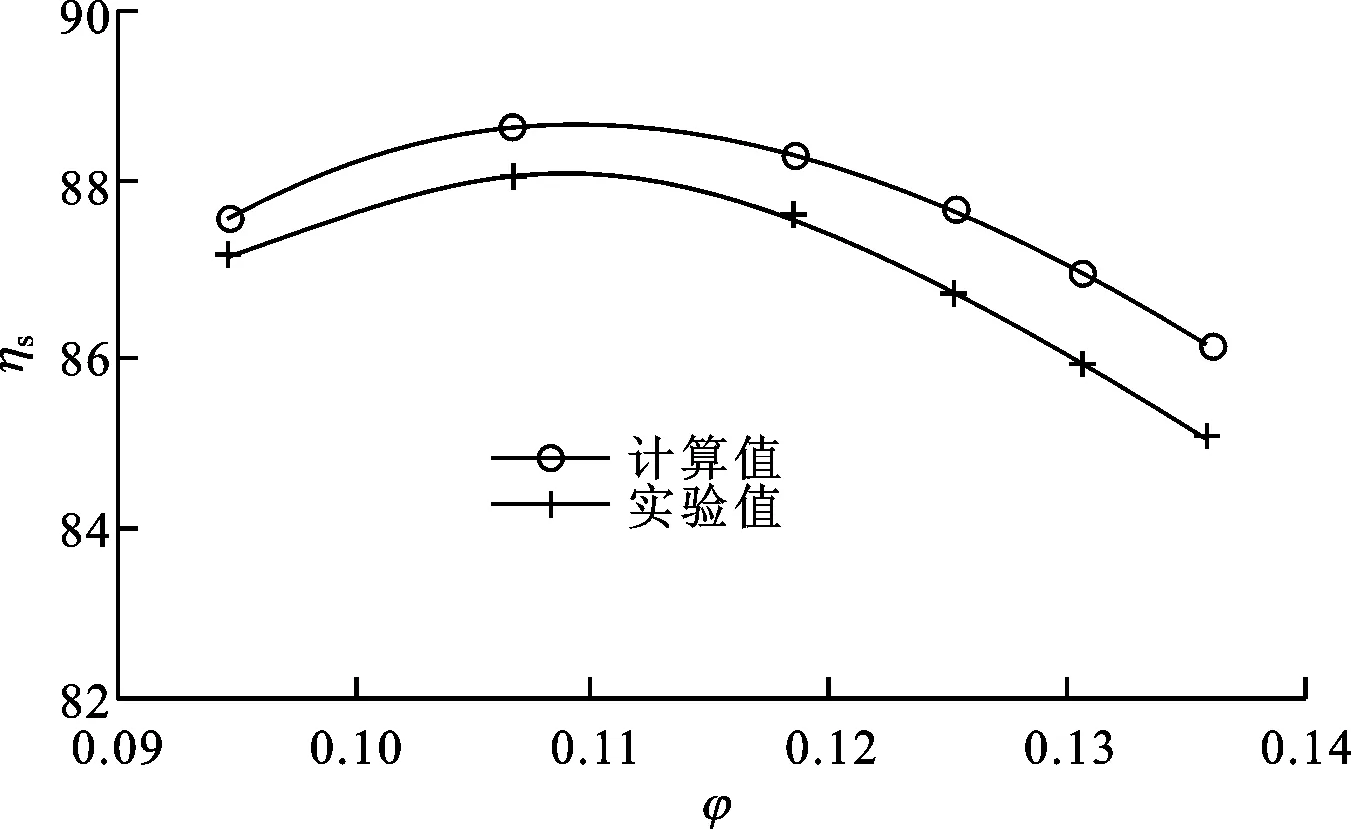

叶顶间隙为0.3 mm时各工况下的试验与数值计算的级性能曲线如图3所示。由图3可知,各工况下数值计算与试验测试的绝热效率最大差在1.3%内,总压比最大差值在0.03内,表明数值计算与试验结果吻合良好,计算方案合理可靠,获得的流场数据能够反映叶顶间隙对压缩机性能及内部流动的影响情况。

(a)绝热效率

(b)总压比图3 叶顶间隙为0.3 mm时压缩机级性能曲线

2.2 叶顶间隙对压缩机性能的影响

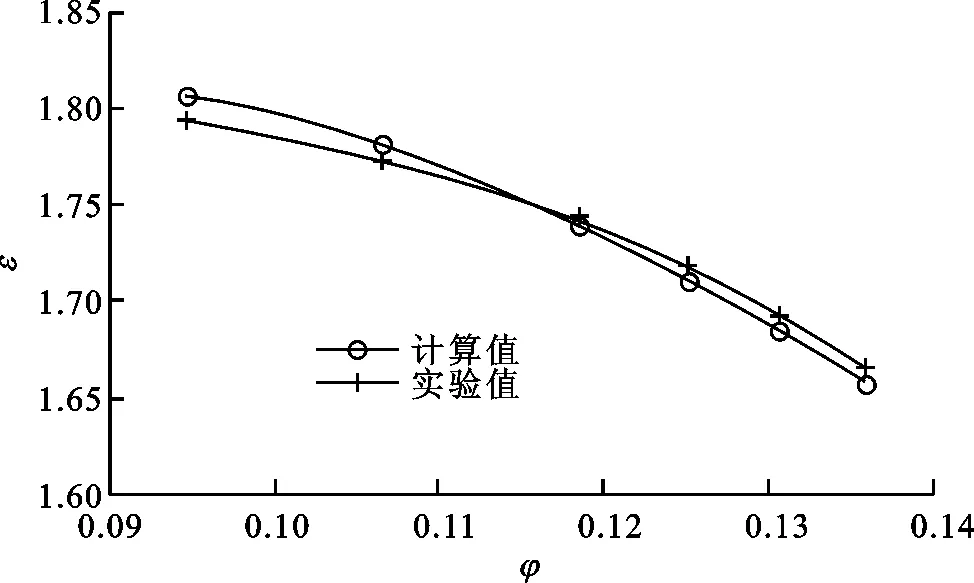

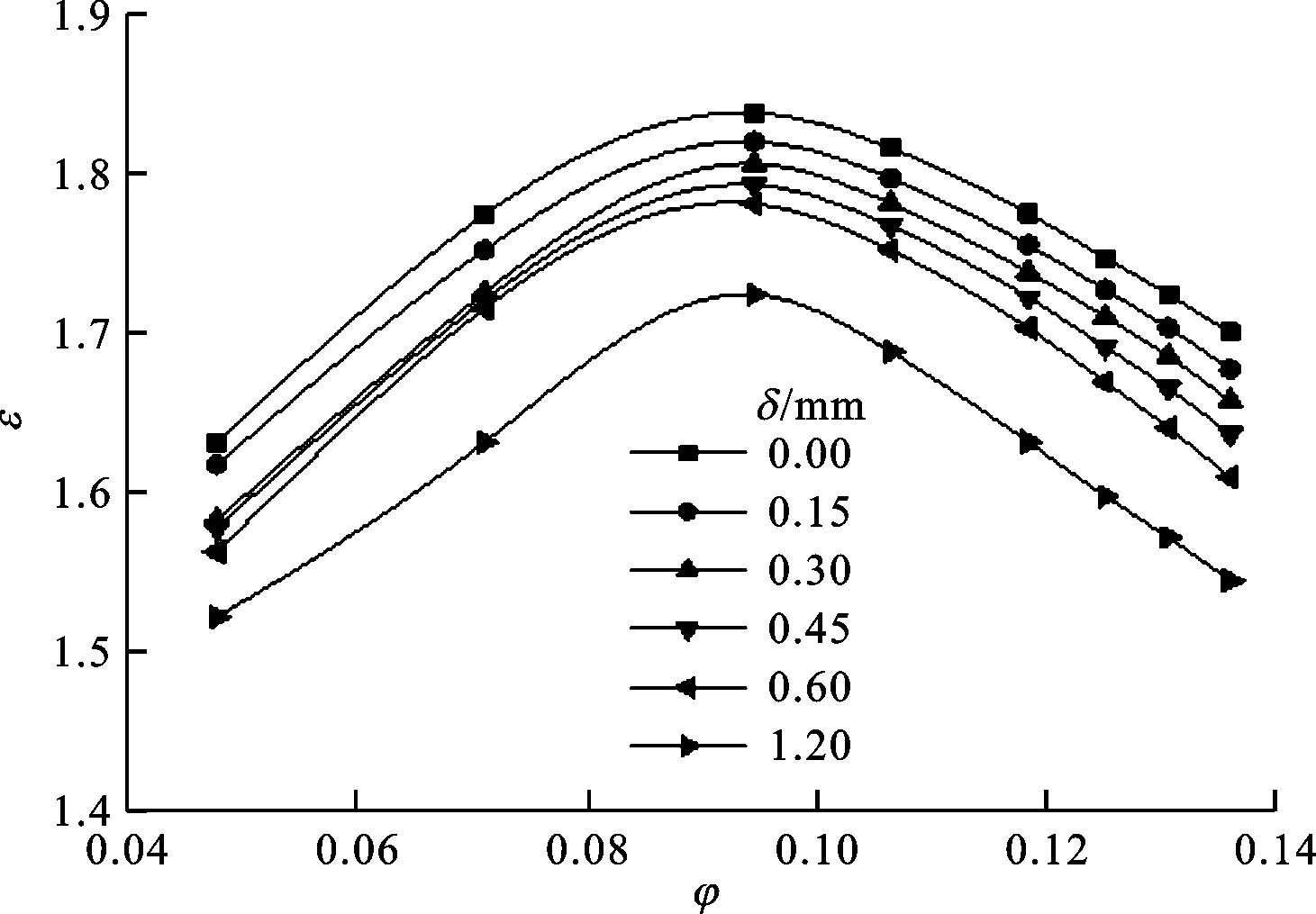

不同叶顶间隙下压缩机级绝热效率和总压比随流量系数的变化曲线如图4所示。由图4可知:随着叶顶间隙δ从0增加到1.2 mm,同一流量下绝热效率与总压比不断下降,稳定工况范围有变窄的趋势;在额定工况下,当叶顶间隙从0增加到0.3 mm时,压比下降了3.6%,效率下降了1.4%,当叶顶间隙从0.3 mm继续增加到0.6 mm时,压比下降了3.5%,效率下降了1.5%。

在工程实际应用中,为方便安装离心机叶轮叶片,并考虑到叶顶间隙加工的难易程度,选择叶顶间隙为0.3 mm的离心压缩机。叶顶间隙为0.3 mm时,当流量系数从0.07增加到0.11,绝热效率上升了10.2%,从0.12增加到0.14时,绝热效率下降了1.3%;当流量系数从0.06增加到0.09时,总压比上升了13.3%,从0.10增加到0.14时,总压比下降了9.7%,说明叶顶间隙对压缩机性能的影响与流量系数有关,同一叶顶间隙时,与大流量相比,压缩机性能参数在小流量系数情况下的下降速率更快,流量系数为0.1~0.12时压缩机性能最佳。

(a)绝热效率

(b)总压比图4 不同叶顶间隙下压缩机级性能曲线

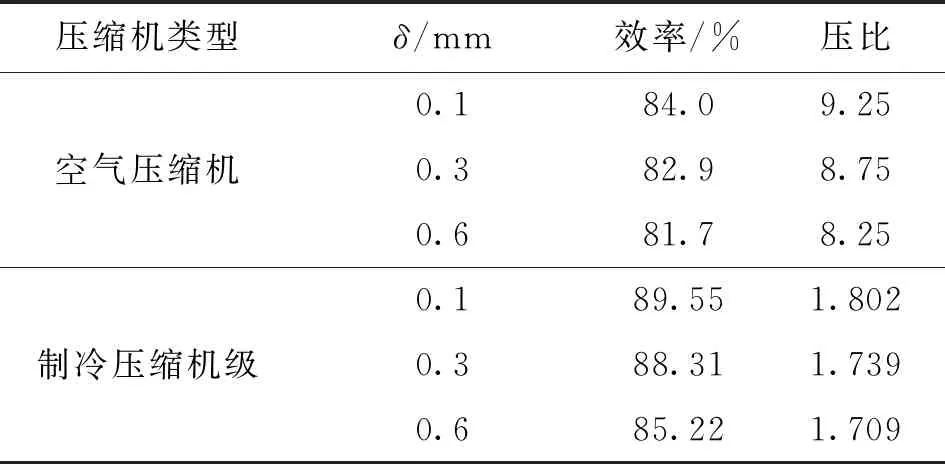

空气介质接近理想气体,R134a为大分子实际气体。制冷压缩机级与某空压机性能的比较如表3所示,当叶顶间隙宽度从0.1 mm增加到0.6 mm,相较于文献[12]中的空气离心压缩机,制冷压缩机级的压比下降量较空气压缩机小52%左右,等熵效率下降量较空气压缩机大43%左右。与空气压缩机相比,叶顶间隙对实际气体压缩机效率降低影响更大,压比下降影响较小。

2.3 叶顶间隙对压缩机级流动特性的影响

为研究叶顶间隙对压缩机外特性影响机理,分析了在额定工况下叶顶间隙分别为0、0.3和0.6 mm时,间隙泄漏流沿着叶轮周向、子午流道的分布情况以及对叶片载荷的影响,结果如表3所示。

表3 制冷压缩机级与空气压缩机性能的比较

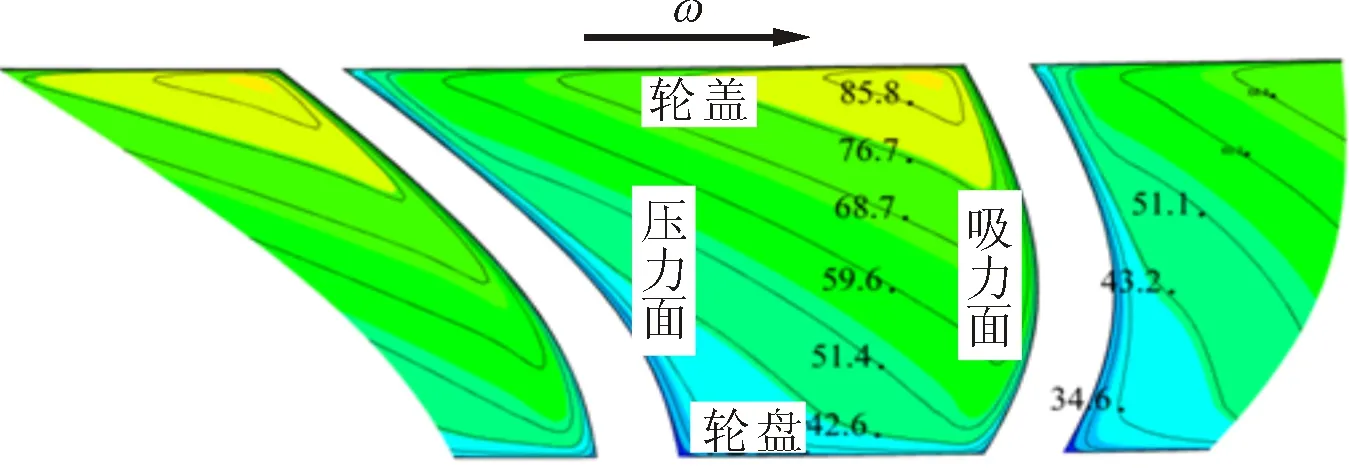

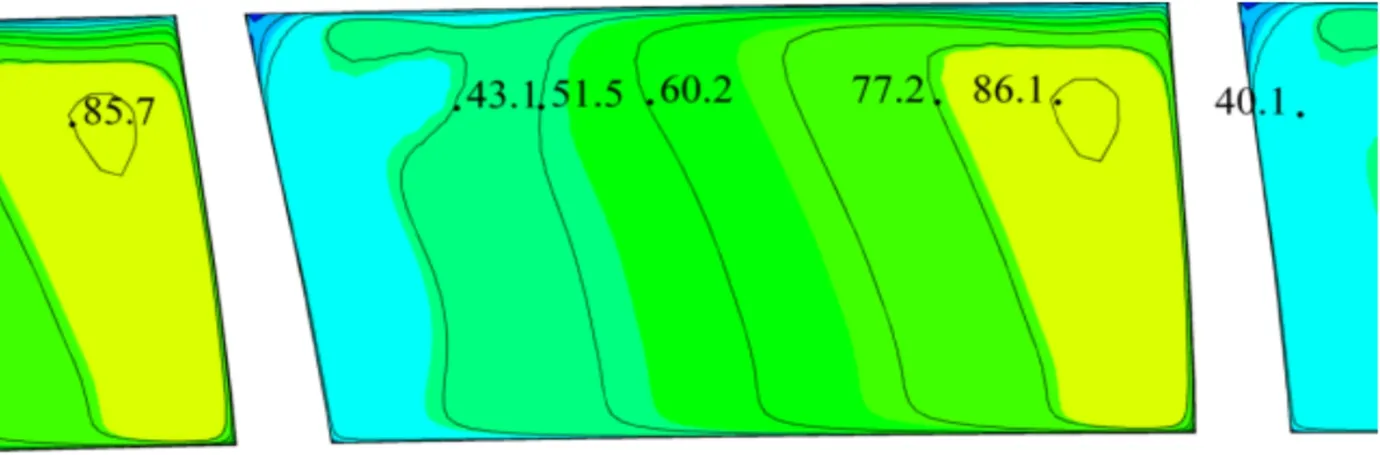

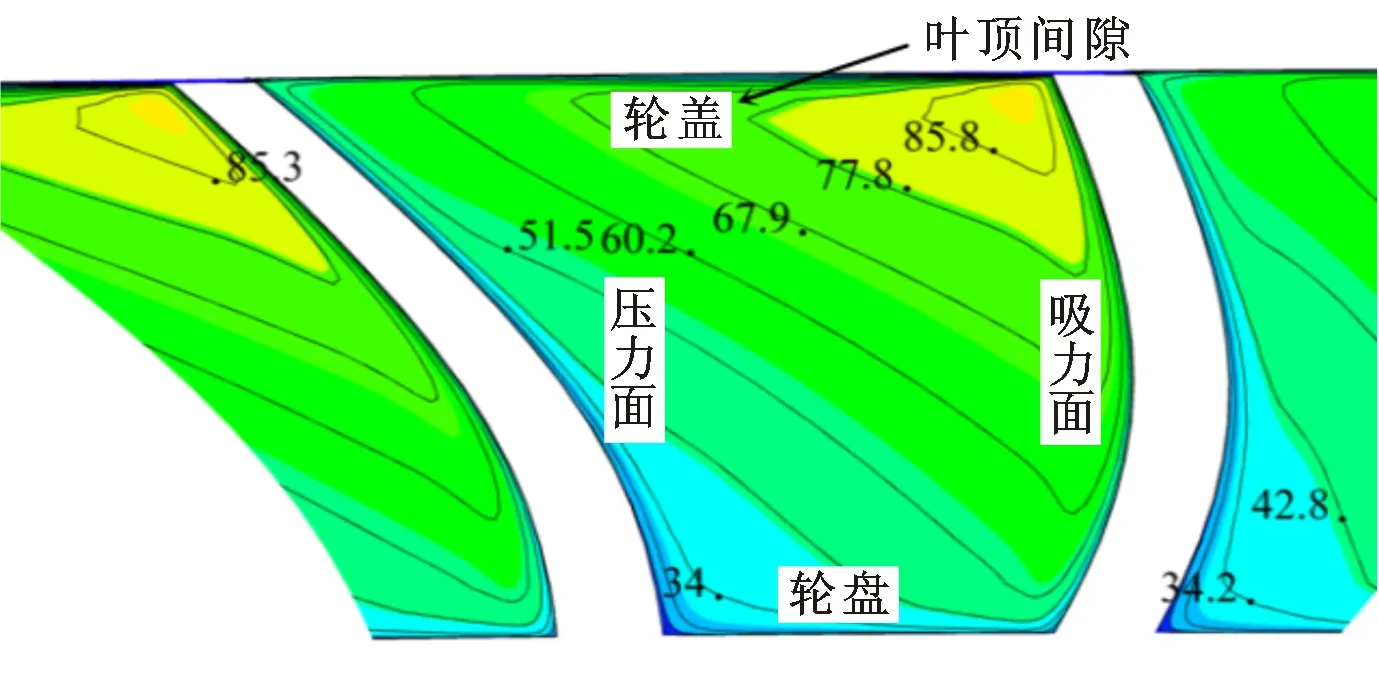

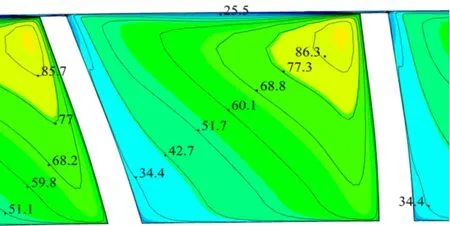

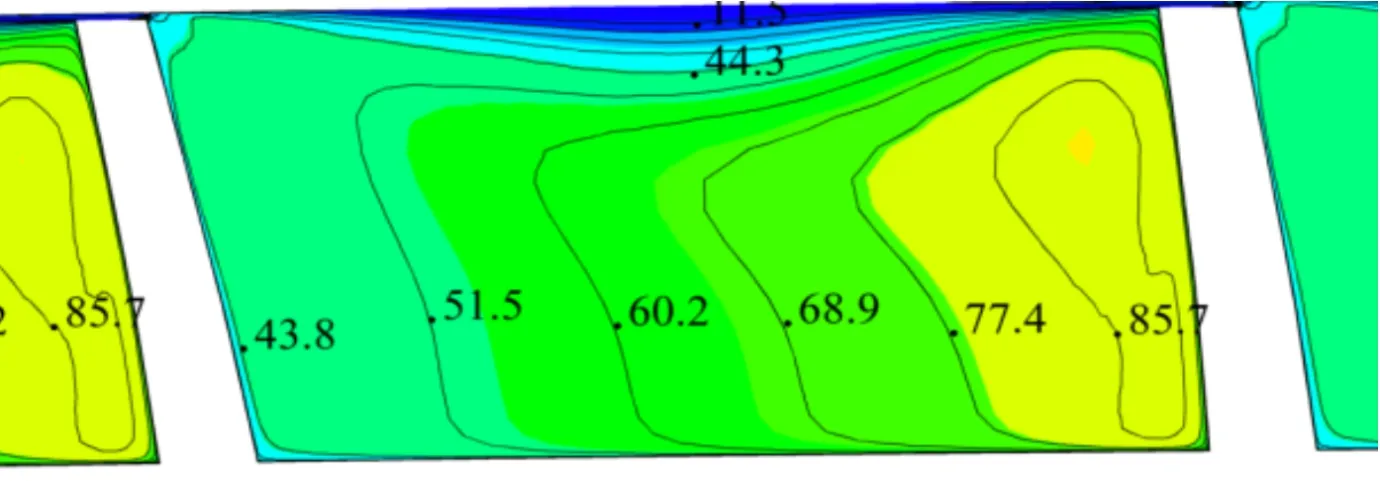

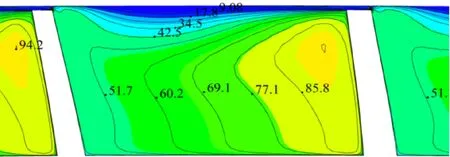

2.3.1 叶顶间隙泄漏流对叶轮周向截面流动的影响 不同间隙下叶轮流道流体相对速度在各周向横截面的分布云图及等值线如图5~图7所示,图中ω为叶轮旋转角速度。叶顶间隙为0时,随着子午方向的延伸,只在叶轮流道80%截面盖侧位置发现了小范围流动分离造成的低速区。

由图6可知:间隙为0.3 mm时,随着子午方向的延伸,在40%叶高截面处有显著的间隙泄漏流,叶轮盖侧出现低速区,并有向盘侧区域扩散的趋势,且速度梯度开始增大;60%叶高截面处低速区面积继续扩大,间隙影响区域已占据整个叶高的22%左右,通道内的有效通流面积减小,表明此时叶顶间隙泄漏流增强,造成低速流体集聚,主流动量下降;到80%截面处,叶轮盖侧出现明显的低速区,间隙影响范围已扩大至整个叶高的35%左右,并已扩散到相邻叶片的压力面,说明间隙泄漏流与通道内的气流掺混,造成主流能量向低速区扩散,能量损失增大。

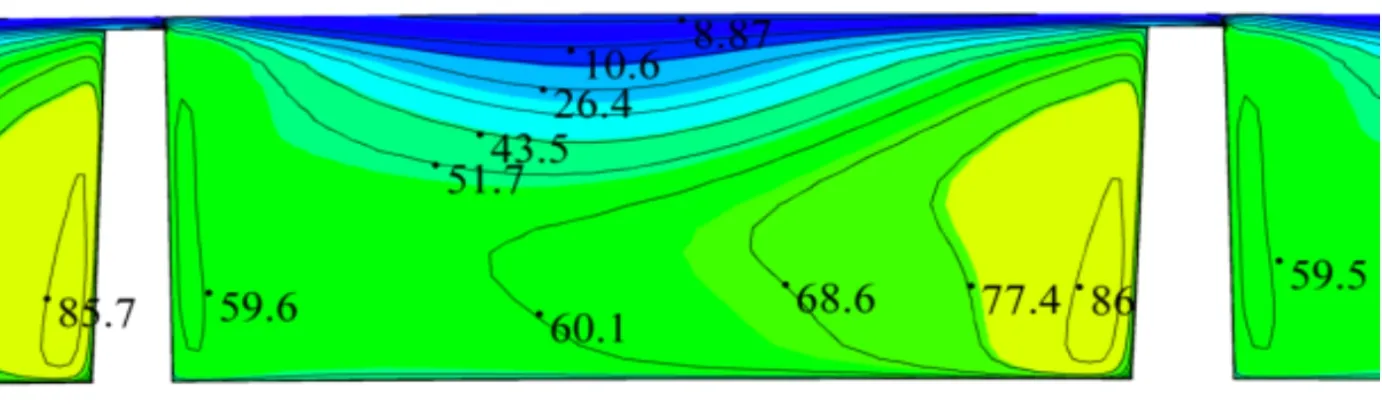

由图7可知:当叶顶间隙为0.6 mm时,各周向截面切向速度的分布梯度更大,与0.3 mm间隙相比,80%截面处间隙泄漏流甚至已蔓延至整个叶高的40%处,向相邻叶片压力面扩散程度也逐步加剧。

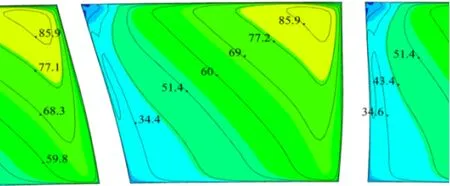

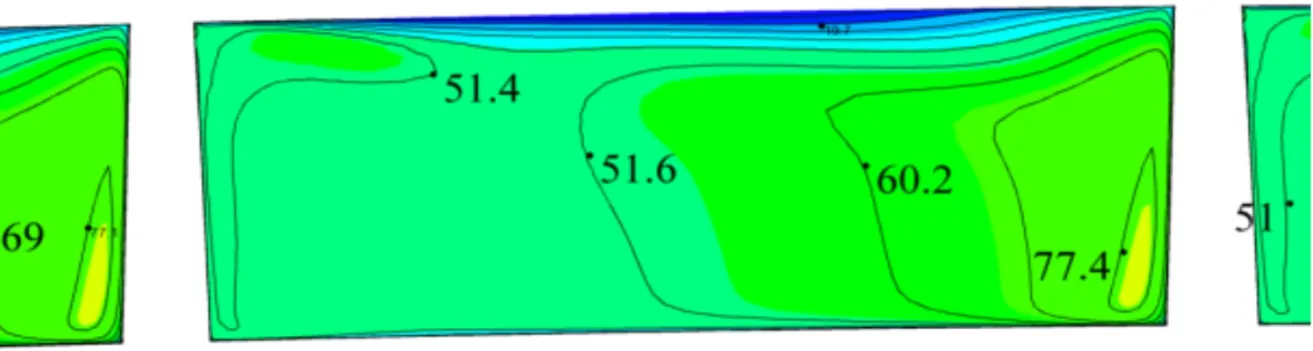

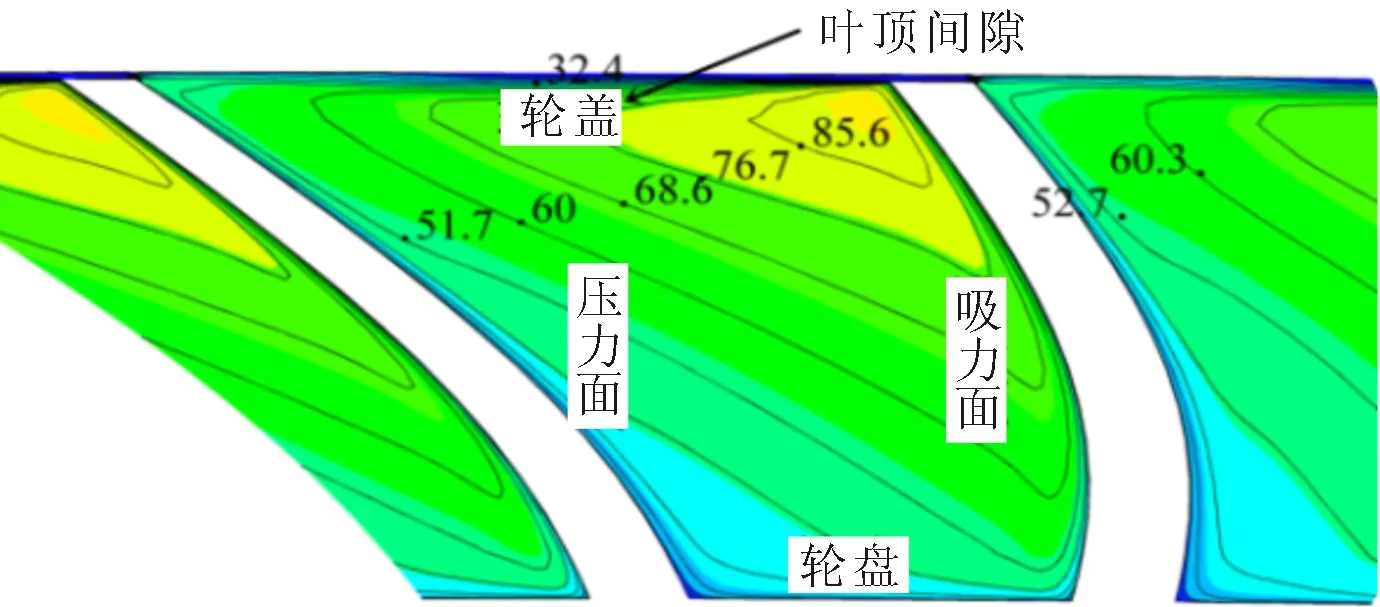

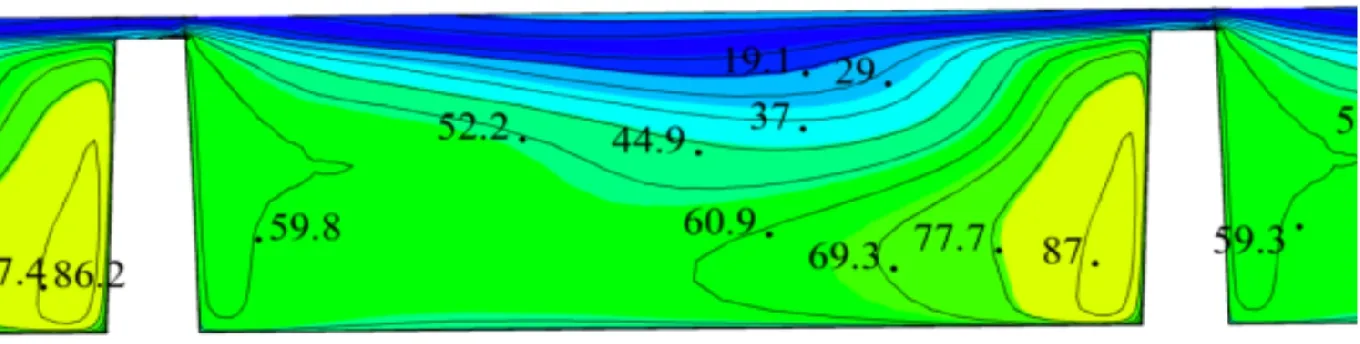

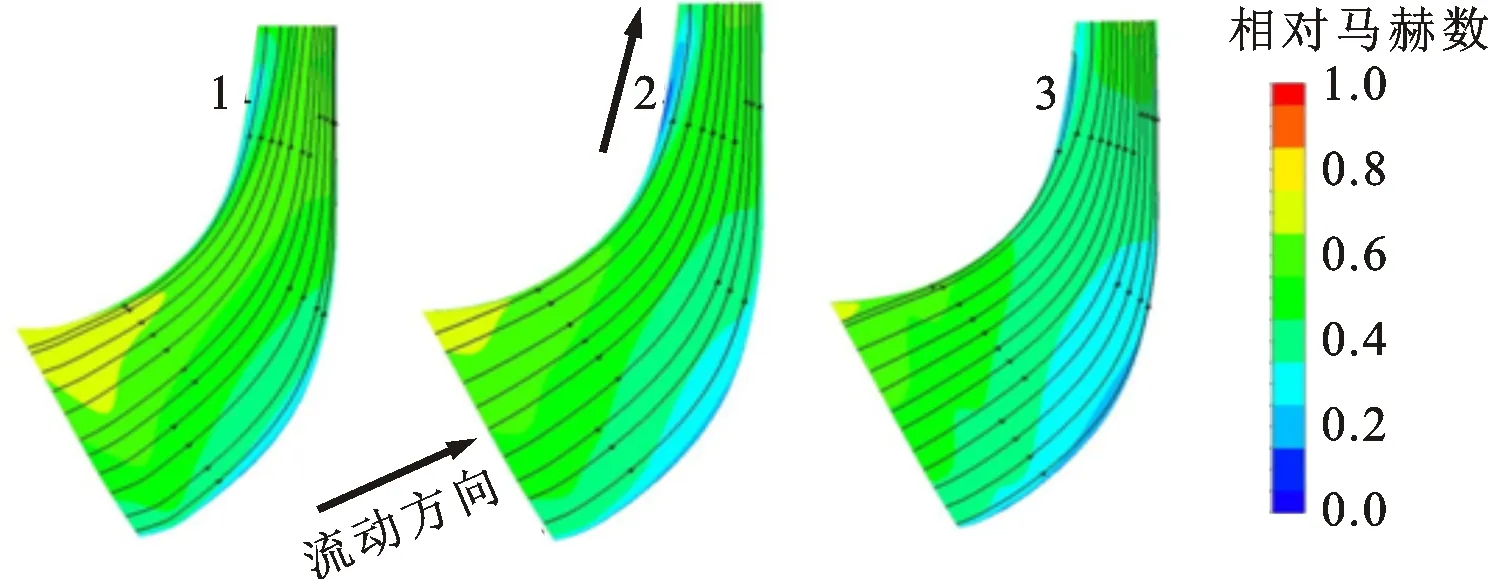

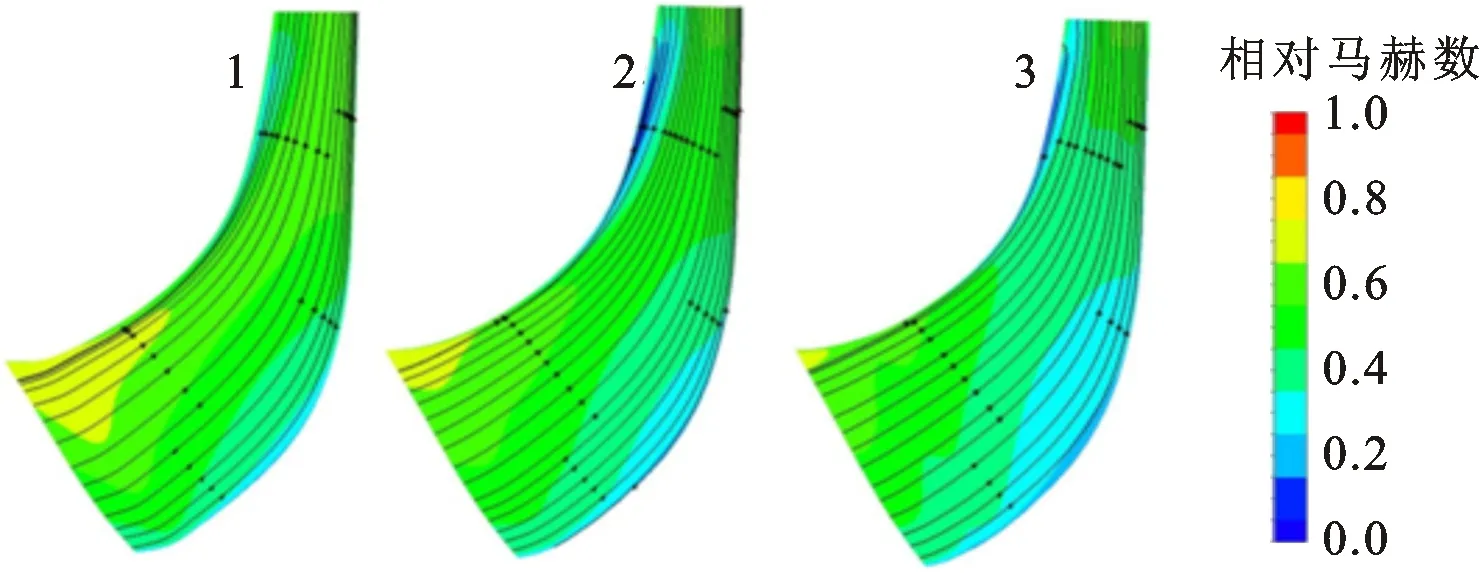

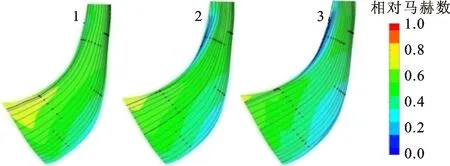

2.3.2 叶顶间隙泄漏流对子午流道流动的影响 由周向横截面的流动分析可知,随着叶顶间隙的增大,间隙泄漏流从叶片吸力面扩散到了相邻叶片压力面。选取3个与叶片相似的叶-叶之间面,研究叶顶间隙对叶-叶之间面上流动影响的规律,如图8所示,图中1、2、3分别表示3个叶-叶之间截面上的相对马赫数和流线分布。

(a)20%截面

(b)40%截面

(c)60%截面

(d)80%截面图5 δ=0时周向横截面相对速度分布

(a)20%截面

(b)40%截面

(c)60%截面

(d)80%截面图6 δ=0.3 mm时周向横截面相对速度分布

(a)20%截面

(b)40%截面

(c)60%截面

(d)80%截面图7 δ=0.6 mm时周向横截面相对速度分布

(a)δ=0

(b)δ=0.3 mm

(c)δ=0.6 mm图8 叶-叶之间面相对马赫数及流线分布

由图8可知:叶顶间隙为0时,相对运动流线走势平滑,在靠近轮盖出口位置,存在小范围的分离区,马赫数降低,这与0间隙周向截面的分析结果相吻合;叶顶间隙为0.3 mm时,由于泄漏流的影响,轮盖侧流动分离区域范围增大,表明叶顶间隙泄漏流由叶片吸力面向相邻叶片压力面扩散,且在扩散过程中强度有减弱的趋势;当叶顶间隙增大到0.6 mm时,由于泄漏流增大,低马赫数区域范围继续扩大,对应的轮盖侧流动分离区域从叶片尾缘向前缘延伸,并占据了整个子午弦长的60%左右,叶高方向已经影响到约30%区域,表明在圆周方向叶顶间隙泄漏流扩散到相邻叶片压力面的程度更大。

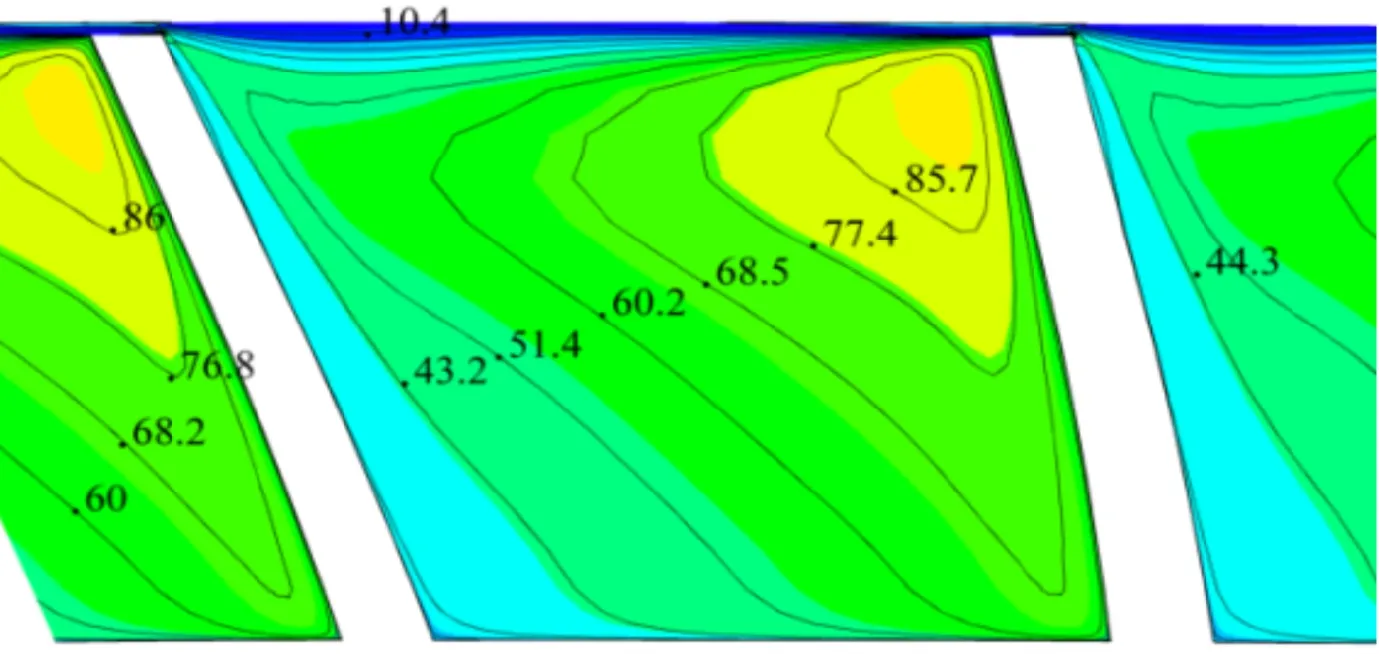

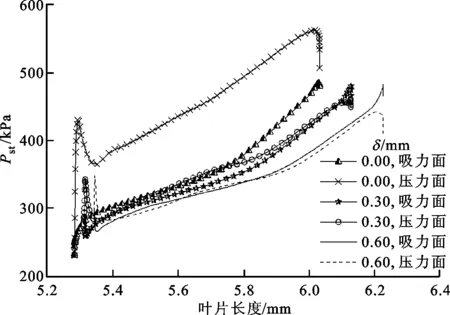

2.3.3 叶顶间隙对叶片载荷的影响 95%叶高处、不同叶顶间隙下叶片表面的静压Pst分布如图9所示。

由图9可知:叶顶间隙为0时,压力面与吸力面压差较大,表明此时叶片载荷大,叶轮做功能力强;叶顶间隙为0.3 mm时,叶片压力面和吸力面的压力值整体减小,压差下降,表明叶片载荷降低,叶轮做功能力变差;叶顶间隙为0.6 mm时,压力面、吸力面的压力值及叶片载荷值继续下降。这表明,随着叶顶间隙的增大,叶片载荷减小,叶轮做功能力下降,压缩机压升下降。

图9 95%叶高处不同叶顶间隙下叶片表面的静压分布

3 结 论

本文采用试验与数值模拟相结合的方法,分析了叶顶间隙对R134a为制冷介质的离心压缩机级性能和流动的影响机理,得出如下结论。

(1)随着叶顶间隙的增大,压缩机级稳定运行工况范围变窄,级效率和压比下降,间隙增大与性能参数下降近似呈线性变化。当叶顶间隙从0增加到0.3 mm时,压比下降了3.6%,级效率下降了1.4%;间隙从0.3增加到0.6 mm时,压比下降了3.5%,效率下降了1.5%。

(2)叶顶间隙对压缩机性能参数的影响与流量系数的取值有关系:同一叶顶间隙,当偏离额定工况时,流量系数越小压缩机性能参数的下降速率越快;当流量系数为0.10~0.12时压缩机的性能最佳。

(3)叶顶间隙泄漏流在轮盖侧形成低速区,并沿叶高及轮盖面横向扩大。在各截面处,随着叶顶间隙增大,间隙影响叶高的范围不断扩大并逐步向相邻叶片压力面扩散,间隙泄漏流引起的低速区对叶轮流场影响程度加剧,使主流流动损失增大,压缩机级性能下降。

(4)随着叶顶间隙增大,在95%叶高截面处,叶片静压载荷迅速降低,几乎为0,间隙泄漏流造成叶片载荷减小,叶轮做功能力下降。