川深1井固井水泥浆高温沉降稳定性研究与应用

2019-07-10李早元赵军王希勇郑冠一罗德明符铁松

李早元,赵军,王希勇,郑冠一,罗德明,符铁松

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500;2.中国石化西南油气分公司工程技术研究院,四川德阳 618000;3.中国石油化工股份有限公司西南石油工程公司固井分公司,四川德阳 618000)

川深1井是中石化集团公司部署在川东北地区的一口超深风险探井,完钻井深高达8420 m,井底温度高,固井水泥浆高温沉降稳定性保持难度大。水泥浆在高温条件下,一方面由于内部聚合物外加剂易发生降解和热稀释作用,导致体系液相黏度降低,悬浮固相颗粒能力变差;另一方面由于高温下固相颗粒的布朗运动加剧,降低了固相颗粒间的结构力,导致水泥和外掺料颗粒在材料密度差的作用下易发生高温沉降失稳问题[1-7]。水泥浆高温沉降失稳不仅关系到超深井固井施工作业安全,而且是影响固井质量、诱导环空气窜的重要因素之一,因此对水泥浆高温沉降稳定性问题进行研究和改善具有重要意义。

1 实验材料及方法

1.1 实验材料

实验材料:G级油井水泥,高温降失水剂(J1、J2和 J3),高温缓凝剂(H1、H2和 H3),80 目硅砂(粗砂),200 目硅砂(细砂),5.05 g/cm3密度的铁矿粉,微硅,液硅,胶乳和纳米SiO2。

1.2 实验方法

1)液相外加剂耐温能力评价实验。利用滚子加热炉对高温降失水剂和高温缓凝剂样品进行180 ℃高温热滚处理3 h,将热滚处理前后的各外加剂样品一部分利用ZNN-D68型六速旋转黏度计记录外加剂高温处理前后的黏度变化,剩余样品通过电热鼓风干燥剂将热滚处理前后的液相外加剂样品烘干,通过WQF520红外光谱仪检测分析各外加剂热滚处理前后官能团的变化,联合表征有机聚合物外加剂的耐温能力。

2)水泥浆高温沉降稳定性测试评价实验。①按照API规范制备水泥浆。②将制备好的水泥浆倒入高温高压稠化仪浆杯中,放入高温高压稠化仪,打开仪器电机。③仪器设置好相应的温度、压力和时间程序,打开加热器和压力阀门。④升温升压结束后,关闭电机。水泥浆在设定温度压力下自由沉降30 min后关闭程序、加热器和压力阀门。⑤待仪器温度低于100 ℃时,以0.1 MPa/s的速率卸掉高温高压稠化仪中的压力,取出浆杯,测量浆杯中水泥浆上、中、下密度以及浆杯底盖沉降颗粒层的厚度,联合评价水泥浆的高温沉降稳定性。

3)利用液氮冷冻技术。结合真空负压干燥及对样品进行喷金处理,通过Quanta 450环境扫描电镜仪观察水泥浆高温沉降养护后的内部微观结构,仪器工作电压为20 kV,放大倍数为5000。

4)抗压强度,将沉降后的水泥浆上、中、下样品分别注入2.54 cm×2.54 cm的钢模中,利用高温高压养护釜进行对应温度、20 MPa压力养护1、3、7、14 d后脱模,用电子液压式压力试验机测试水泥石抗压强度。

5)实验温度。以川深1井为研究工况,将研究温度设定为150~180 ℃,水泥浆密度设定为1.90~2.30 g/cm3。

2 结果与讨论

2.1 液相外加剂耐180 ℃高温能力评价结果

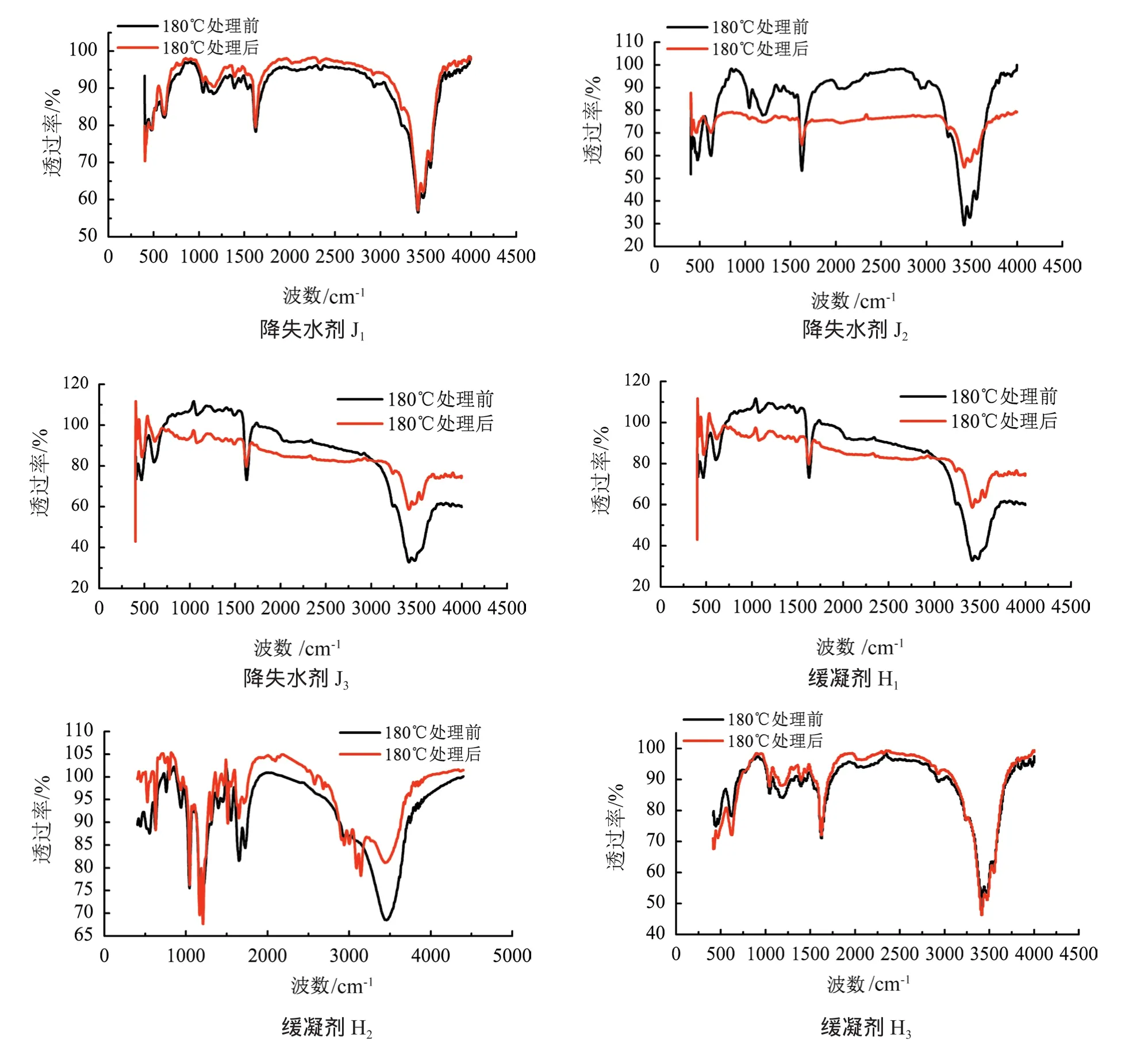

有机聚合物外加剂耐温能力是水泥浆体系高温稳定的基础,并且显著影响着水泥浆液相黏度以及对固相颗粒的悬浮能力,直接关系到水泥浆体系的高温沉降稳定性。以温度高点180 ℃为例,实验研究了有机聚合物高温降失水剂(J1、J2和J3)以及高温缓凝剂(H1、H2和H3)耐180 ℃高温的能力,其中红外光谱仪检测实验结果如图1所示,六速旋转黏度计的数据如表1所示,其中高温降失水剂因为黏度较大,高温处理前后的样品做稀释1倍处理。

结合图1和表1的结果可以看出:①高温180 ℃处理后,3种高温降失水剂和3种高温缓凝剂的官能团以及聚合物溶液的塑性黏度或多或少都发生了变化,这反映了聚合物外加剂耐180 ℃高温能力的大小;②高温降失水剂J1和高温缓凝剂H3热滚前后官能团变化以及二者塑性黏度降低都相对较小,表明二者具有相对良好的耐180 ℃高温的能力以及稳定水泥浆高温液相黏度的能力;③高温降失水剂J2、J3以及高温缓凝剂H1、H2,四者热滚前后官能团都发生了极大的变化,例如高温缓凝剂H1在高温处理后的红外光谱中出现了非共轭胺基、磺酸基、羧酸的特征吸收峰,表明内部聚合物发生了严重的高温降解作用,并且四者高温处理后塑性黏度降低也相对较大,稳定水泥浆高温液相黏度的能力不强。

图1 不同液相外加剂180 ℃热滚处理前后红外光谱检测结果图

表1 各液相外加剂在180 ℃处理前后六速旋转黏度计读数

2.2 温度对水泥浆沉降稳定性影响分析

基于水泥浆高温沉降稳定性测试评价方法,开展了不同温度对水泥浆沉降稳定性的测试评价实验,结果见表2所示。实验用水泥浆配方为:G级水泥+6%H3+水,密度为1.90 g/cm3。其中30 ℃与180 ℃水泥浆底部颗粒沉降情况分别如图2所示。

表2 不同养护温度对水泥浆体系沉降稳定性影响

图2 30 ℃(左)和180 ℃(右)水泥浆底部颗粒沉降情况

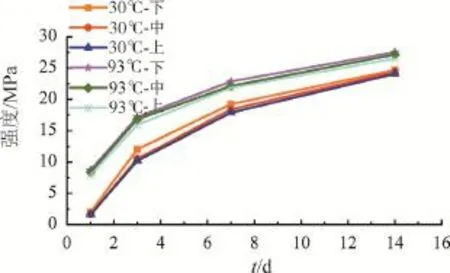

实验发现,随着温度升高,水泥浆体系极易出现沉降失稳问题,其中在180 ℃情况下,水泥浆上下密度差高达0.42 g/cm3,浆杯底部也出现了极多的沉降颗粒,沉降失稳问题极其严重。进一步利用高温高压养护釜对不同温度沉降后的水泥浆上、中、下部样品开展对应温度、20.7 MPa压力情况下水泥石抗压强度实验,结果如图3、图4所示。

图3 水泥浆30 ℃沉降后上、中、下部样品养护后水泥石抗压强度发展

如图3所示,水泥浆沉降稳定性越好,上、中、下部水泥石后期强度差异越小,更能够达到良好的固井层间封隔效果。如图4所示,在150 ℃及180 ℃情况下,水泥浆高温沉降稳定性极差,养护后的水泥石上、中、下部强度差异极大,中、上部强度远低于下部强度。

图4 水泥浆150 ℃沉降后上、中、下部样品养护后水泥石抗压强度发展

出现上述的情况,主要是因为水泥浆沉降后中、上部固相水泥颗粒含量相对较少,导致中、上部水泥石内部结构更加疏松,抗压强度相对较低。如图5所示,以150 ℃水泥浆沉降后养护3 d的上、下部水泥石热分析实验为例,可以看出下部水泥石CH含量为14.941%,而上部水泥石CH含量仅为8.654%,水化产物更少,导致抗压强度更低。因此有必要针对高温情况进一步开展水泥浆高温沉降稳定性研究。

图5 150℃沉降后上部及下部水泥石养护3 d热分析实验情况

2.3 J1对水泥浆高温沉降稳定性的影响研究

基于水泥浆高温沉降稳定性测试评价方法,进一步开展了高温降失水剂J1对不同密度水泥浆高温(150 ℃、180 ℃)沉降稳定性的影响,结果见表3。水泥浆配方为:G级水泥+35%80目硅砂(粗砂)+(0~110%)5.05铁矿粉+6%H3+(4%~8%)J1+水。

表3 不同密度水泥浆高温沉降稳定性实验结果

通过实验可以看出:1)当水泥浆密度为1.90~2.10 g/cm3时,依靠耐温能力良好的高温缓凝剂和高温降失水剂,水泥浆体系高温150~180℃沉降稳定性都能够满足设计要求,但当密度增加至2.3 g/cm3时,仅依靠耐温能力良好的液相外加剂,水泥浆体系高温150~180 ℃沉降稳定性不能满足设计要求。

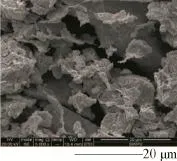

出现上述原因主要是因为高分子聚合物高温降失水剂J1能够显著提高水泥浆体系的液相黏度及液相悬浮能力,但由于高温降失水剂J1加量有限,且铁矿粉密度大于水泥颗粒密度,因此容易导致2.3 g/cm3水泥浆体系高温沉降稳定性不满足设计要求。其中2.3 g/cm3水泥浆体系中加入8%J1水泥浆沉降养护后的中部样品进行环境扫描电镜实验,结果如图6所示。虽然耐温能力好的高温降失水剂和高温缓凝剂能防止因外加剂高温失效而引起的水泥浆高温沉降失稳问题,但在静止沉降期间,水泥浆内部颗粒间的结构仍然较差,因此对高密度水泥浆体系的早期沉降失稳问题改善不完全。

图6 加入8% J1的2.3 g/cm3水泥浆沉降养护后中部样品微观结构

2.4 硅砂颗粒级配及超细材料对水泥浆高温沉降稳定性的影响研究

为了进一步提高高密度水泥浆体系的高温(150~180 ℃)沉降稳定性,提高固相颗粒间的结构力。基于液相高温外加剂,进一步探索了硅砂颗粒级配以及超细材料对于高密度水泥浆体系(2.3 g/cm3)高温沉降稳定性的影响,结果见表4。

表4 颗粒级配及超细材料对2.3 g/cm3密度水泥浆沉降稳定性影响结果(8%J1)

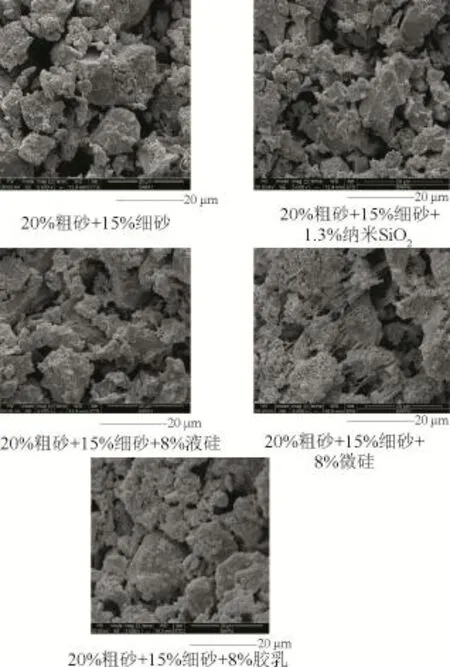

通过实验发现:①通过硅砂颗粒级配能够提高水泥浆的高温沉降稳定性,但改善效果较为一般;②基于硅砂颗粒级配,进一步引入微硅、液硅以及纳米SiO2超细材料能显著提高高密度水泥浆高温(180 ℃)沉降稳定性,能够有效解决水泥浆在2.1~2.3 g/cm3高温(180 ℃)沉降失稳问题,其中超细材料改善高温沉降稳定性效果排序为:微硅>纳米SiO2(加量有限)>液硅>胶乳。为了进一步探索硅砂颗粒级配及微硅、纳米SiO2和液硅对水泥浆高温沉降稳定性的改善机理,针对2.3 g/cm3水泥浆体系,利用环境扫描电镜实验观察水泥浆在高温(180 ℃)沉降养护1 h后的内部微观结构,结果如图7所示。

对比图6和图7可以看出:①通过硅砂颗粒级配,能有效充填孔隙,增加了固相颗粒的堆积密度,进一步增加了固相颗粒间的范德华力,达到了提高水泥浆高温沉降稳定性的目的;②基于硅砂颗粒级配,进一步加入微硅、液硅和纳米SiO2这类能与水泥颗粒发生水化反应的超细材料,一方面因其具有较大的比表面积,能够较好地束缚孔隙自由水,达到增黏的目的,有助于提高水泥浆高温沉降稳定性;另一方面因能与水化产物更好地生成水化网状结构,达到增加固相颗粒沉降阻力和下沉摩擦力的目的,能够进一步显著提高水泥浆高温沉降稳定性,效果极好,其中纳米SiO2因对水泥浆增稠明显导致加量有限,改善沉降稳定性效果整体不如微硅与液硅;③胶乳通过成膜覆盖作用能够增加固相颗粒间的结构力,从而提高水泥浆高温沉降稳定性,但在参与水化反应,形成水化网状结构等方面,效果比微硅、液硅和纳米SiO2差。

图7 硅砂颗粒级配及不同超细材料对水泥浆高温沉降稳定性影响(180 ℃、1 h)

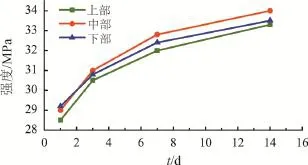

以表4中4#配方序号4为例,进一步探索水泥浆高温沉降问题解决后,水泥浆上、中、下部样品沉降养护后的后期抗压强度情况,如图8所示。水泥浆高温沉降稳定性好,水泥石上、中、下部强度高且差异较小,固井层间封隔能力好。

图8 4#配方高温沉降(150 ℃)后水泥浆上、中、下部抗压强度情况

3 现场应用

研究中的水泥浆高温沉降稳定性测试评价技术、水泥浆有机聚合物外加剂耐温能力评价方法、水泥浆硅砂级配设计以及引入超细材料改善高温沉降稳定性技术应用于川深1井五开油层尾管水泥浆体系设计中,水泥浆配方为:G级油井水泥+30%80目粗硅砂+20% 200目细硅砂+5%微硅+3%膨胀剂B1+7%J1+9%H3+8%胶乳+1%胶乳稳定剂+1%消泡剂+分散剂+水,密度为1.88 g/cm3,水泥浆体系在深层高温178 ℃情况下,水泥浆高温沉降稳定性良好(上下密度差0.01 g/cm3且水泥浆底部沉积物极少),配合有针对性的通井措施,做好井眼准备工作以及动态循环承压实验、旋流刚性扶正器的安放间距优化、水泥浆批混工艺以及提高顶替排量提高顶替效率技术,固井施工作业顺利,固井质量优良率88.1%。

4 结论

1.通过红外光谱检测分析液相聚合物外加剂热滚前后官能团变化能有效表征其耐温能力,显著提高高温水泥浆体系聚合物外加剂的筛选效率,防止因聚合物外加剂高温失效而引起的水泥浆沉降失稳问题。

2.针对高密度水泥浆体系,应进一步应用紧密堆积理论以及引入超细材料等措施,通过加快形成水泥浆水化网状结构,进一步提高固相颗粒间的结构力,加强高密度水泥浆体系的高温沉降稳定性。

3.高温超深井固井水泥浆提高沉降稳定性的改善技术措施在川深1井五开油层尾管水泥浆体系中得到成功应用,有效地解决了水泥浆高温沉降失稳问题,固井作业施工顺利,固井质量优异。