某纯电动汽车电池包安装点结构设计

2019-07-09贾安祥

贾安祥

摘 要:随着汽车保有量的不断增长,尾气排放日益侵蚀人类的生存环境,气候和能源成为人类社会发展需解决的长期问题。纯电动汽车的推广应用,是解决能源和气候的一个有效的解决方方案。纯电动汽车动力电池的安装点的设计是纯电动汽车的关键设计结构。本文提出了一种新型动力电池包安装点结构设计方法,并对安装点进行仿真结构验证分析。

关键词:纯电动汽车;电池包;安装点;设计

1 引言

随着汽车保有量的不断增长,尾气排放日益侵蚀人类的生存环境,气候和能源问题是人类社会发展共同面对的长期问题[1]。为应对全球气候问题,传统汽车强国除制定了更为严格的排放标准外,中美德等汽车大国都在积极开发新型能源车辆,以期待排放更低,甚至是零排放;并且都根据各自国家的工业发展情况为促进新能源汽车产业的发展制定了相关的扶持性政策[2]。结合中国节能与新能源汽车产业发展规划,发展纯电动汽车对于节能减排具有重大意义。

目前国内纯电动汽车平台开发的汽车较少,绝大部分纯电动汽车是在传统燃油车基础上电动化后开发的新能源汽车。因此探讨适合传动汽车电动化动力电池安装点的结构设计方法非常重要。本文提出了一种新型动力电池包安装点结构设计方法,并对安装点进行仿真结构验证分析。

2 纯电动汽车电池包安装点结构设计

2.1 电池包安装点简化模型构建

传统燃油车基础电动化开发的新能源汽车,电池包安装点模型和受力承力架构如图1所示。电池包安装点采用安装梁结构,前后贯通且前端与前舱纵梁连接形成有效、连贯的封闭的梁结构。

传统燃油车电动化过程,电池包通常布置在乘员舱地板下部,其布置位置与侧围门槛关系如图2所示,门槛梁内板为1.4mm单层钢板,结构较弱且距离电池包安装点约有90mm距离,若承担400Kg电池包重量,在各种工况下的受力,势必严重破坏。根据电池包简化模型构建思路,设计电池包安装梁结构,如图2所示。

2.2 电池包安装梁(点)结构工程设计

纯电动车的动力电池巧妙的布置在车身底板下部,电池包厚度高达168(前底板)/286mm(后座),电池包布置在现有车身下部,影响车辆通过性,总布置综合评估,车身底板局部配合地方向Z正方向偏移50mm;车身安装梁结构能确保电池包系统的防护安全。根据电池包重量分布,合理的布置10个电池包安装点,在电池包的安装点根据图2所示断面设计,进行安装梁的工程设计如图3所示。

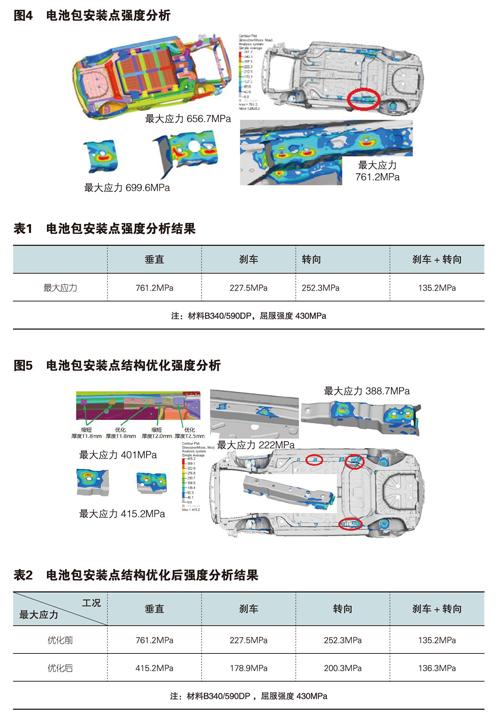

电池包安装点工程数据按照工艺焊接级次,左右两侧各由6个级次总成和8个单件零部件构成。工程数据提交CAE分析验证安装点强度,对垂直(Z3.5g)、刹车(X1g,Z-1g)、转向(Y1g,Z-1g)、刹车+转向(X0.7g,Y0.7g,Z-1g)四个工况进行分析,如图4所示。

各种工况条件进行CAE仿真分析得到如下分析结果。

最大应力大于材料屈服强度,安装梁材料厚度由1.5mm变更为1.8mm,安装板材料厚度增加2.0mm/2.5mm,同时优化安装点安装板的接触面积,优化后的数据再进行CAE分析;

工程结构优化后,仿真最大应力降低明显,并满足要求,分析结果见表2。可考虑把最大应力在250MPa以下的零部件(如零件清单序号3、5、6)材料可更换为B250P1,材料厚度不变。有效的满足零部件性能,并能有效降低零部件材料成本。

3 结语

传统燃油車电动化过程,电池包安装梁结构设计方法可行。并采用CAE分析电池包安装点各工况下的强度,优化安装梁的工程数据,能够有效的减轻零部件重量,材料选择并满足电池包安装点的性能要求。本文的电池包安装梁结构设计值得其他企业借鉴和推广。

参考文献:

[1]冯超.基于HLCA的电动汽车规模化发展对能耗及环境影响研究[D].中国矿业大学(北京),2017.

[2]生态经济学.低碳经济视角下我国新能源汽车的发展[J].生态经济学,2015.