甲烷深冷分离装置提高LNG产量的方法

2019-07-02

(查都(上海)科技有限公司,上海 200131)

甲烷深冷分离装置的工作原理是利用原料气中各组分沸点的不同,通过物理降温与精馏的方法达到分离甲烷的目的。来自上游工段低温甲醇洗装置出来的原料气,首先经分子筛过滤器脱除微量甲醇和一氧化碳等,然后进入冷箱,经换热器冷却至约-157℃,此时大量的甲烷被冷凝下来,再经精馏塔蒸发、冷凝后,其中大部分甲烷被分离出来,从精馏塔底部出来的液态甲烷产品送入LNG储罐,精馏塔塔顶出来的气体(主要为氢气和一氧化碳等)被送至甲醇合成系统[1]。当甲烷深冷分离装置入口原料气中甲烷含量高于设计值时,系统就会出现LNG液化冷量不足的问题,造成原料气中部分甲烷无法液化成LNG,影响LNG产量。甲烷气体对于后续甲醇合成装置来讲是惰性气体,会造成甲醇合成装置合成效率下降,弛放气放空量增大,同时也会影响甲醇合成装置的产量。

1 未提高产量前的基本情况

1.1 甲烷深冷分离装置现状

我国西北某甲醇企业配置有两套同等规模的甲烷深冷分离装置,原设计时进甲烷深冷分离装置原料气中甲烷含量为15.16%(见表1),而实际生产中原料气中甲烷含量为20%~22%。原料气中因甲烷含量的增加,系统对冷量的需求也会相应增大,同时出现膨胀机的膨胀端与增压端动力不匹配的问题,造成原设计的膨胀机无法正常运行,虽节流制冷能回收部分冷量,但效率低,还是会损失部分膨胀制冷量。因系统冷量不足,造成部分甲烷无法液化而进入至膨胀机增压端气量增大,从而出现膨胀机增压端出力不足,出甲烷深冷分离装置的合成气出口压力只有1.15 MPa(g)。为整个大系统的平衡,在原始设计的出口管径已定的情况下,因出口压力的降低造成输送量减少,部分合成气未进入甲醇合成装置而被直接放空至火炬,无法为下游甲醇合成装置提供充足的原料,影响甲醇产量,且合成气压力降低造成下游合成气压缩机出力增加,操作难度增加。甲醇合成系统由于甲烷含量高,使得弛放气放空量加大,全厂火炬燃烧强度增大。

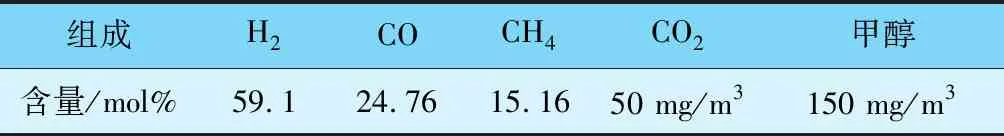

表1 原始设计进甲烷深冷分离装置原料气组成

注:原料气温度为30 ℃,压力为4.85 MPa(g),流量为227 574 Nm3/h。

另外,目前冷剂压缩机出口压力未达到原始设计值,原始设计出口压力为3.35 MPa(g),而实际生产中为控制冷剂压缩机各振动值在设计范围内,其出口压力最多只能达到2.75 MPa(g),因冷剂气出口压力的降低,造成冷剂压缩机为系统提供的冷量减少,在夏季全厂循环水系统上水温度升高后,也会降低冷剂压缩机部分出力,该因素也影响了部分LNG与甲醇产量。

1.2 影响甲烷产能数据分析

原设计时甲烷深冷分离装置的高品质冷量全部来自于冷剂气节流制冷与原料气膨胀效应制冷。以下通过各种数据对比分析,估算比较各种工况下因冷量减少可能影响的LNG产量。

1.2.1冷量来源分析

单套甲烷深冷分离装置原始设计时冷剂气即冷剂压缩机处可提供的冷量为7 924.5 kW,膨胀机处可提供的冷量为1 948 kW,节流阀处能提供的冷量为161 kW;装置原始设计LNG产能为25 292.4 kg/h。用总冷量除以LNG小时产量,可估算出每吨LNG产品的冷量消耗,经计算每旽LNG消耗系统冷量为(7 924.5+1 948+161)kW/25 292.4 t·h-1=396.7 kW/(t·h-1)。

1.2.2影响产量估算

单套甲烷深冷分离装置,实际工况下原始设计混合冷剂气体组分,在冷剂压缩机出口压力为2 750 kPa(g)时,冷剂压缩机提供的冷量为6 920.7 kW。冷剂压缩机因出口压力未达到设计值,估算损失的LNG产量为(7 924.5-6 920.7)kW/396.7 kW/(t·h-1)=2.53 t·h-1,折两套甲烷深冷分离装置影响LNG产量为2.53×24×2=121.4 t/d。

单套甲烷深冷分离装置膨胀机不开机时,膨胀机侧节流阀能提供的冷量为800 kW,膨胀机不开机时影响产量折两套甲烷深冷分离装置影响LNG产量为(1 948-800)kW/396.7 kW/(t·h-1)×24×2=138.9 t/d。

两套甲烷深冷分离装置膨胀机不开机,且冷剂压缩机因出口压力未达到设计值时,影响的总LNG产量为121.4+138.9=260.3 t/d。

1.2.3膨胀机不同负荷计算

虽膨胀机因原始设计组分与实际组分有较大差别,造成无法长时间正常运行,故在此对其不同负荷工况影响进行分析。

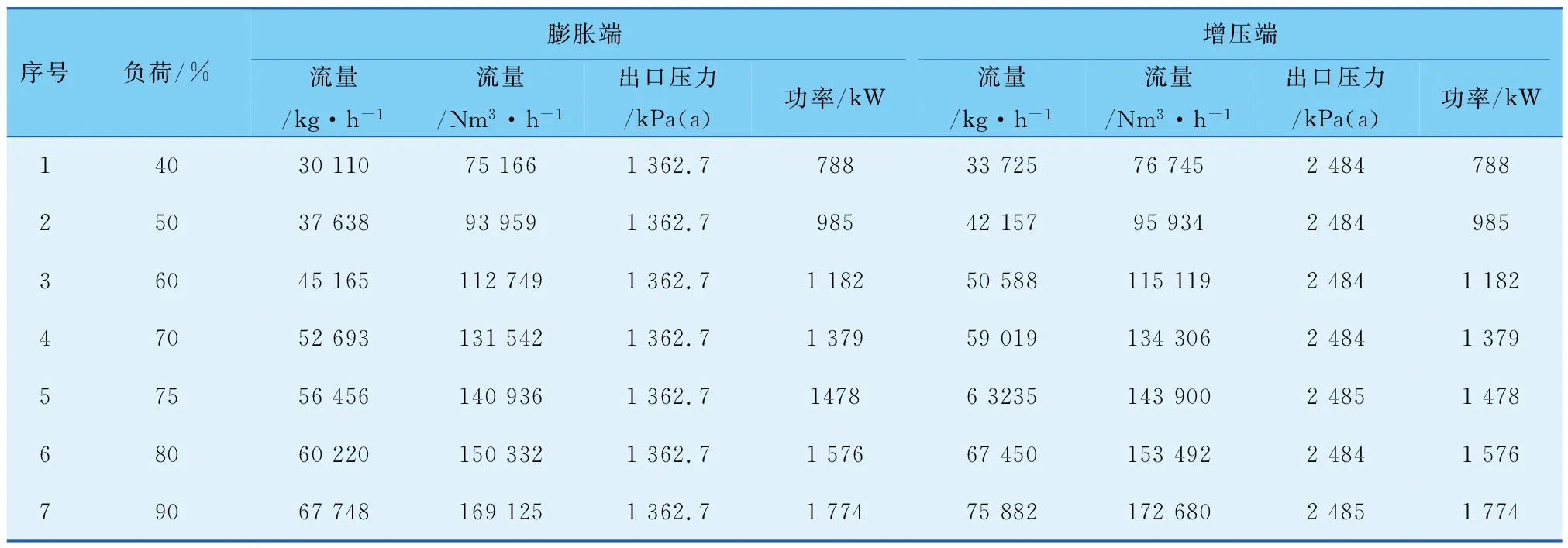

在原始设计时膨胀机增压端设计流量为84 313 kg/h,出口压力为2 425 kPa(a),膨胀机膨胀端功率为1 948 kW,膨胀机增压端功率为1 926 kW。

(1)原始设计工况下膨胀机在不同负荷工况下出力情况见表2。

表2 原始设计工况下膨胀机在不同负荷工况下出力情况

续表

注:原料气体组成按设计组分,增压端不考虑机械损失。

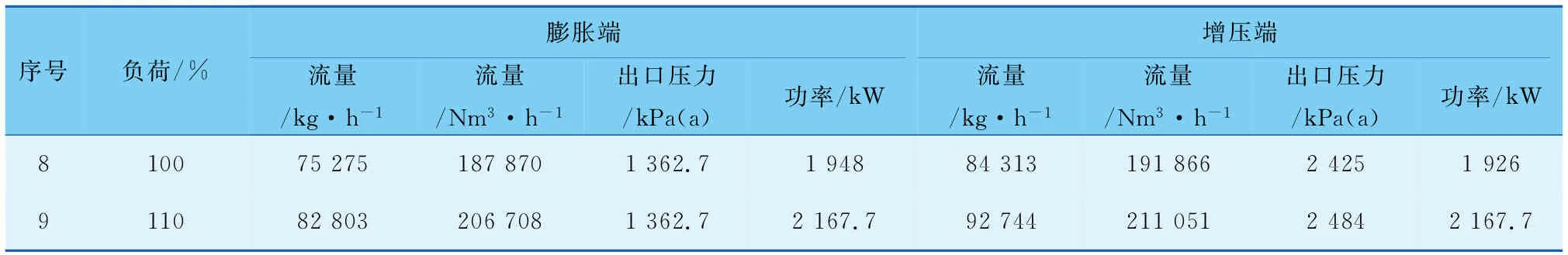

(2)实际工况下膨胀机在不同负荷运行。实际工况下按膨胀机能短时间正常运行考虑,计算膨胀机能达到的负荷率(见表3)。实际工况下膨胀机能达到的负荷率为A装置膨胀机的膨胀端:1 261/1 948=64.73%;B装置膨胀机的膨胀端:1 234/1 948=63.35%,通过负荷率可以看出实际工况下膨胀机的膨胀端动力不足,而增压端又负荷过重,故膨胀机无法正常运行且极易损坏。

表3 实际工况计算

(3)实际工况下影响产能估算。两套甲烷深冷分离装置膨胀机的膨胀端入口气量未达到设计值时,影响的LNG产量为:(1 250-800)kW/396.7 kW/(t·h-1)×24×2=54.4 t/d;两套甲烷深冷分离装置膨胀机不开机且入口气量未达到设计值时,节流阀影响的LNG产量为:(800-623)kW/396.7 kW/(t·h-1)×24×2=21.4 t/d。两套甲烷深冷分离装置膨胀机按实际负荷开机,且冷剂压缩机因出口压力未达到设计值时,影响的LNG产量为121.4+54.4=175.8 t/d。

综上所述,两套甲烷深冷分离装置膨胀机不开机,膨胀机侧节流阀未达到设计气量与冷剂压缩机因出口压力未达到设计值时,影响产量为121.4+138.9+21.4=281.7 t/d。若通过合适的方法,向两套甲烷深冷分离装置中输入足够的冷量,能达到LNG与甲醇双增产的有利效果。

2 提高LNG产量的方法

要把实际工况下原料气中更多的甲烷气体液化成LNG,就需要向系统提供更多的冷量,利用余热回收技术从该化工企业生产装置中收集一定量的余热,以此作为驱动热源来制取低温冷水,再通过对甲烷深冷分离装置进行一定改造,找到几处合适的冷量输入点,可向甲烷深冷分离装置中输入一定量的低温冷量,减少高品质冷量的消耗,以及配合冷剂组成的调整,降低冷剂组成中重组分(例如异戊烷的含量),从而将更多的甲烷气体液化成LNG。向甲烷深冷分离装置中输入的低温冷水设计指标为上水5~7 ℃,回水10~12 ℃。

2.1 冷量输入点1(原料气入分子筛前)

可实施的冷量输入点1见图1,原始设计中原料气经原料气压缩机出口冷却器冷却降温至40 ℃后,进入分子筛过滤器,除去微量可冻结组分后送至冷箱,通过在压缩机出口冷却器后,再增加1台低温冷水换热器,可在冷量输入点1处向甲烷深冷分离装置中输入部分低温冷量,且原料气温度降低后还可提前分离掉更多甲醇与水,减轻后续分子筛系统的负荷,为冷箱系统长周期运行创造更好的条件。

图1 冷量输入点1

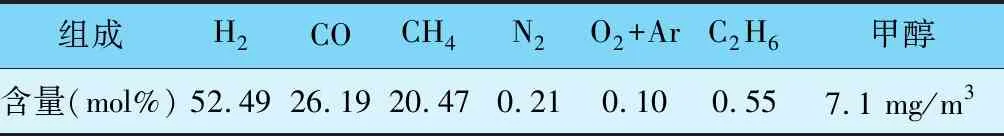

考虑煤气化炉因煤种的不同而造成的粗煤气中甲烷含量的波动,甲烷深冷分离装置原料气中甲烷气体含量按实际工况(近半年稳定的平均值)进行设计,即原料气中甲烷气体含量按20.47%(mol)设计,气量按最大值250 000 Nm3/h进行设计,冷量输入点1设计参数见表4。

表4 冷量输入点1设计参数

注:原料气温度为40 ℃,压力为4.51 MPa(g)。

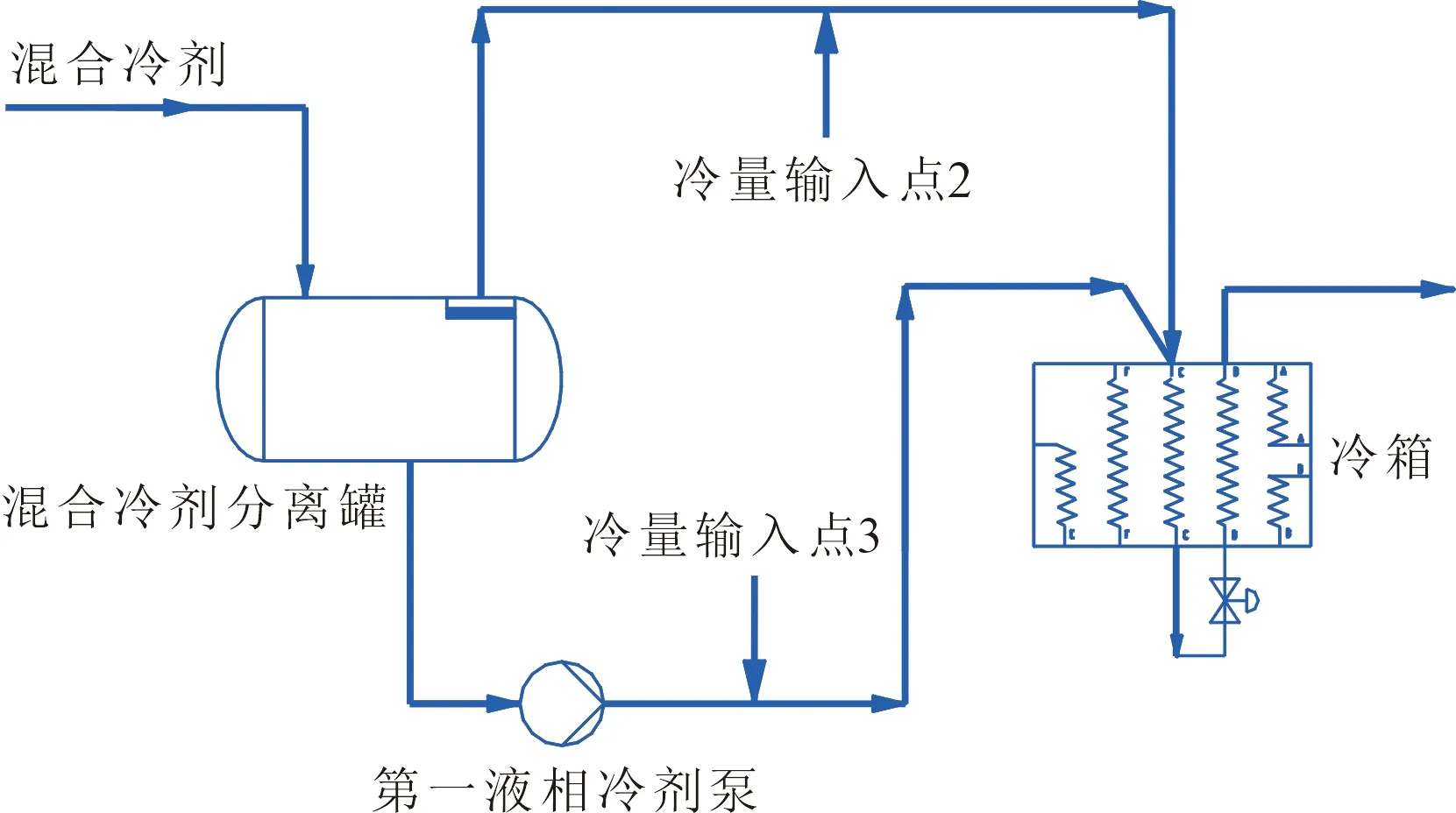

2.2 冷量输入点2与3(混合冷剂入主冷前)

可实施的冷量输入点2与3见图2,从冷剂压缩机出口冷却器出来的混合冷剂温度为35℃,进入混合冷剂分离罐分离出来的气相直接进入冷箱,液相经第一液相冷剂泵加压后再进入冷箱,通过分别增加两台低温冷水换热器可在冷量输入点2与3处向甲烷深冷分离装置中输入部分低温冷量。

图2 冷量输入点2与3

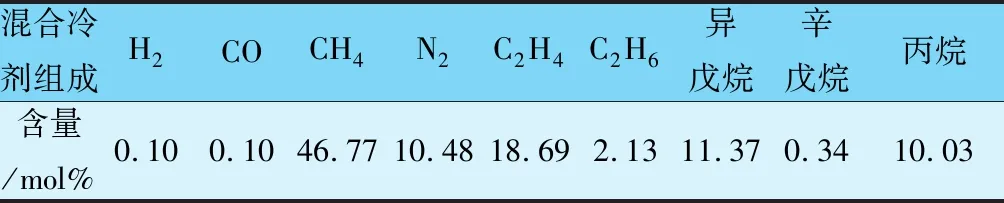

原始设计混合冷剂循环量为284 000 kg/h,考虑改造后LNG产量会逐渐增加,混合冷剂气量按最大值330 000 kg/h进行设计,混合冷剂组成按当前使用的组成,先不作出调整,待冷量逐渐输入系统后再慢慢调整混合冷剂组成(见表5)。

表5 冷量输入点2与3分离前的混合冷剂设计参数

注:混合冷剂温度为35 ℃,压力为3.35 MPa(g)。

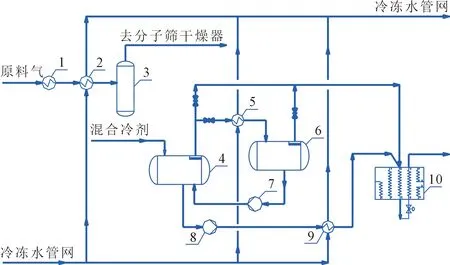

2.3 冷量输入系统整体工艺方案

在原料气压缩系统中,从原料气压缩机出口冷却器出来的原料气温度为40 ℃,压力为4.85 MPa(g),流量为250 000 Nm3/h,进入原料气入口冷冻水换热器降温至15 ℃后,再送入分子筛入口过滤器,原料气入口冷冻水换热器向系统输入的冷负荷正常量按2 458 kW进行设计。

在混合冷剂循环系统中,从冷剂压缩机出口冷却器出来的混合冷剂温度为35℃,压力为3.35 MPa(g),流量为330 000 kg/h,进入混合冷剂分离罐,分离出来的气相混合冷剂通过关闭切断阀不直接进入冷箱,先进入气相冷剂冷冻水换热器将温度降至15 ℃后,依靠自身压力送入气相冷剂分离罐进一步进行气液分离,分离的气相再进入冷箱,分离的液相通过第二液相冷剂泵加压进入混合冷剂分离罐;混合冷剂分离罐分离的液相,通过第一液相冷剂泵送入液相冷剂冷冻水换热器降温至15 ℃后,再进入冷箱。气相冷剂冷冻水换热器与液相冷剂冷冻水换热器,分别向系统中输入的冷负荷正常量分别按4 690 kW与1 005 kW进行设计。

单套甲烷深冷分离装置通过增加3台冷冻水换热器,可以分别降低原料气和混合冷剂的温度,使甲烷精馏塔的操作条件得到优化,解决了部分膨胀机动力失衡的问题,出甲烷精馏塔顶去甲醇合成工序的气体压力可达1.85~2.0 MPa(g),温度为20 ℃,流量为150 000 Nm3/h,合成气中甲烷含量由原来的4.0%~5.5%降至0.5%~0.8%,可以使甲烷深冷分离装置LNG的收率大幅度提高[2],同时为后续甲醇合成系统输送更好的合成气,提高了甲醇产品的产量,减少了弛放气的放空量,使全厂火炮燃烧的火焰明显减小。

冷量输入系统整体工艺流程见图3。

图3 冷量输入系统整体工艺流程注:1—压缩机出口冷却器;2—原料气入口冷冻水换热器(新增);3—分子筛入口过滤器;4—混合冷剂分离罐;5—气相冷剂冷冻水换热器(新增);6—气相冷剂分离罐(新增);7—第二液相冷剂泵(新增);8—第一液相冷剂泵;9—液相冷剂冷冻水换热器(新增);10—冷箱

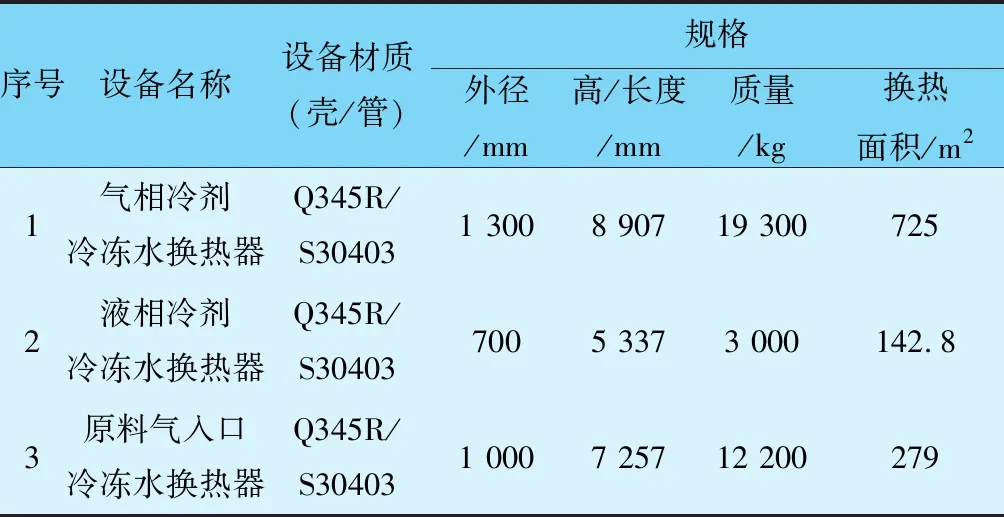

2.4 改造所增加关键设备基本参数

改造所增加关键设备基本参数见表6、表7。

表6 改造所增加关键设备基本参数

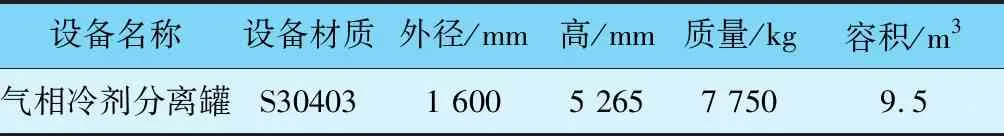

表7 分离设备

3 效益分析

3.1 产量提高情况

未对甲烷深冷分离装置进行改造前,按在膨胀机正常运行状态下,每天LNG产量最高约为1 250 t,每天甲醇产量最高约为3 000 t;对甲烷深冷分离装置进行改造后,向系统中输入足够的冷量,在膨胀机正常运行状态下,每天LNG产量最高约为1 550 t,每天甲醇产量最高约为3 600 t。改造后每天增加LNG产量约为300 t,增加甲醇产量约为600 t。

此外,膨胀机经自身改造以及因甲烷深冷分离装置液化更多的甲烷气体后,进出气体组分明显变好,实现了长周期、安全、稳定运行。

3.2 效益分析

3.2.1改造后产品收益

目前国内华东市场上LNG价格在4 050~4 150元/t,甲醇价格在2 400~2 500元/t。以年运行330 d计,每年增加LNG产品销售收益为:4 100×300×330=40 590万元,每年增加甲醇产品销售收益为:2 450×600×330=48 510万元。

3.2.2改造后生产运行成本

以年运行330 d计,新增冷量输入系统总装机功率1 500 kW·h,电价0.405元/kW·h,年用电费用为486万元;水消耗50万t/年,水价格8.81元/t,年费用为440.5万元;年其他费用为300万元。每年运行成本约为486+440.5+300=1 226.5万元。

3.2.3改造后每年增加效益

不考虑改造投资、产品运费与财务成本时,粗略计算每年工厂LNG和甲醇产品销售额合计可增加40 590+48 510-1 226.5=87 873.5万元,经济效益可观。

4 结语

目前国家对环保的要求越来越严格,部分燃煤已被天然气所取代,为此我国每年需从海外大量进口LNG,提高我国自身LNG产量可减轻对海外LNG的依存度。用余热回收制取的冷量,通过对甲烷深冷分离装置进行改造,增加部分低温冷水换热器,可向原甲醇深冷分离装置的系统中输入更多的冷量,把更多甲烷气体液化成LNG,同时又能增产甲醇,能够为整体装置提高产能、减少消耗,可提升企业市场竞争能力。