提高HiB钢冷轧工序带头利用率策略

2019-07-02石文敏骆新根

罗 敏 石文敏 骆新根 杨 光 郭 军

(国家硅钢工程技术研究中心 湖北 武汉:430081)

HiB钢是Si含量大于3.2%的特殊电工钢之一,与普通硅钢在金属学上最大的不同点是高斯位向的织构度非常高[1],这一特性使得HiB钢具有更高的导磁率。相比普通硅钢,在相同磁场强下HiB钢获得的磁感强度更高,表现出的铁损值也更低,因此HiB钢成为各大电工钢企业竞相生产的焦点。在实际生产过程中,由于HiB钢特殊的Si-C比例使得其具有硬度高脆性大的生产特性,造成HiB钢在冷轧工序产生大量带头废,严重影响HiB钢的成材率。

1 HiB钢冷轧工序带头废现状

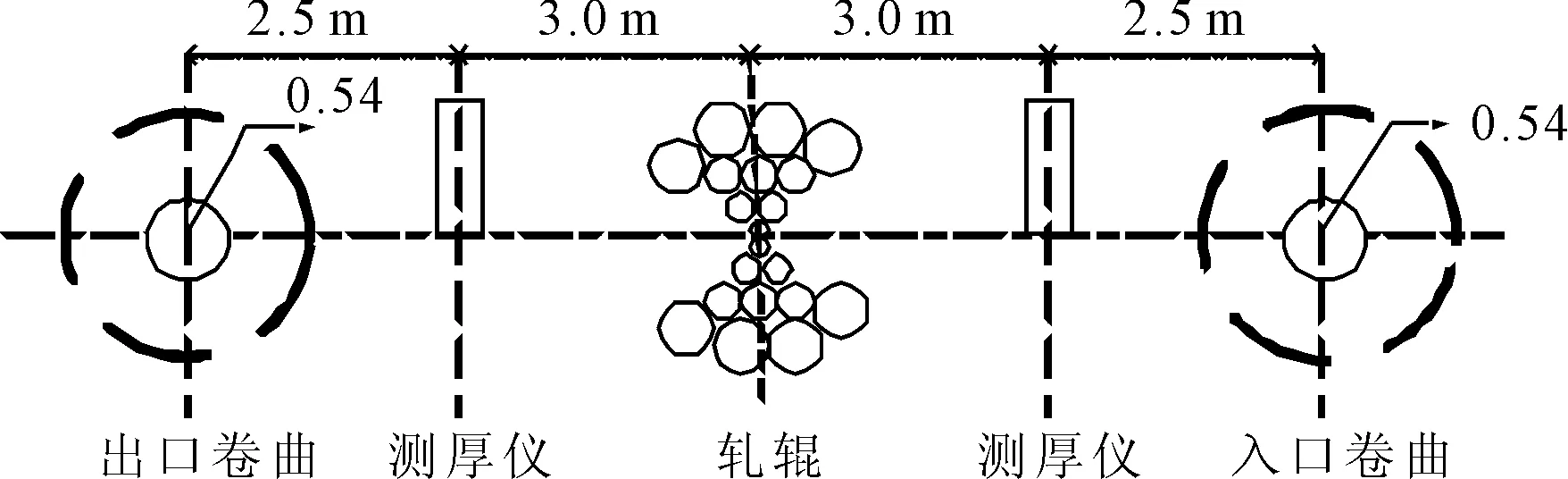

在HiB钢冷轧生产过程中,带头废对HiB钢成材率的影响很大。以某硅钢厂二十辊森吉米尔轧机为例(见图1):出(入)口卷曲机卷筒直径Φ0.54m[2],正常情况下第一道次(1P)头部3圈卷曲所耗费的HiB钢带长度约为5.0m,出口卷曲机与出口X-测厚仪的距离约2.5m,出口X-测厚仪与轧制中心线的距离约3.0m,因此从轧制中心线到出口卷曲机的带头长度是5.5m,即第一道次(1P)头部出口无法轧制的HiB钢钢带总长度约为10.5m,加上第二道次(2P)头部入口带头长度(入口卷曲机到轧制中心线距离)5.5m,带头总长度一共是16m。也就是说,在森吉米尔轧机正常轧制状态下,HiB钢原料卷至少有16m将作为带头废耗费掉。

图1 森吉米尔轧机布局图

按照该厂HiB钢原料卷平均卷重16t,钢带厚度2.2mm,宽度1080mm,利用钢卷重量公式计算出16m长HiB钢带头重量。

(1)

式中:B为板宽(m);L为长度(m);H为板厚(mm);ρ为HiB钢密度(kg/m3)

由(1)得钢带全长L=16×1000÷2.2÷1.080÷7.65=880(m)

16m带头重量

W1=16×16÷880=0.29(t)

(2)

冷轧生产过程中,HiB钢一般按照5个道次(5P)或者6个道次(6P)的轧制工艺进行,加上各道次切换产生的带头废,HiB钢在冷轧工序的带头废更高。通过对生产现场观察发现,在1P、2P正常轧制情况下,轧机一般是在钢带尾部5圈左右停止运转。以某2.2mm*1080mm规格HiB钢轧制规程为例,见表1。

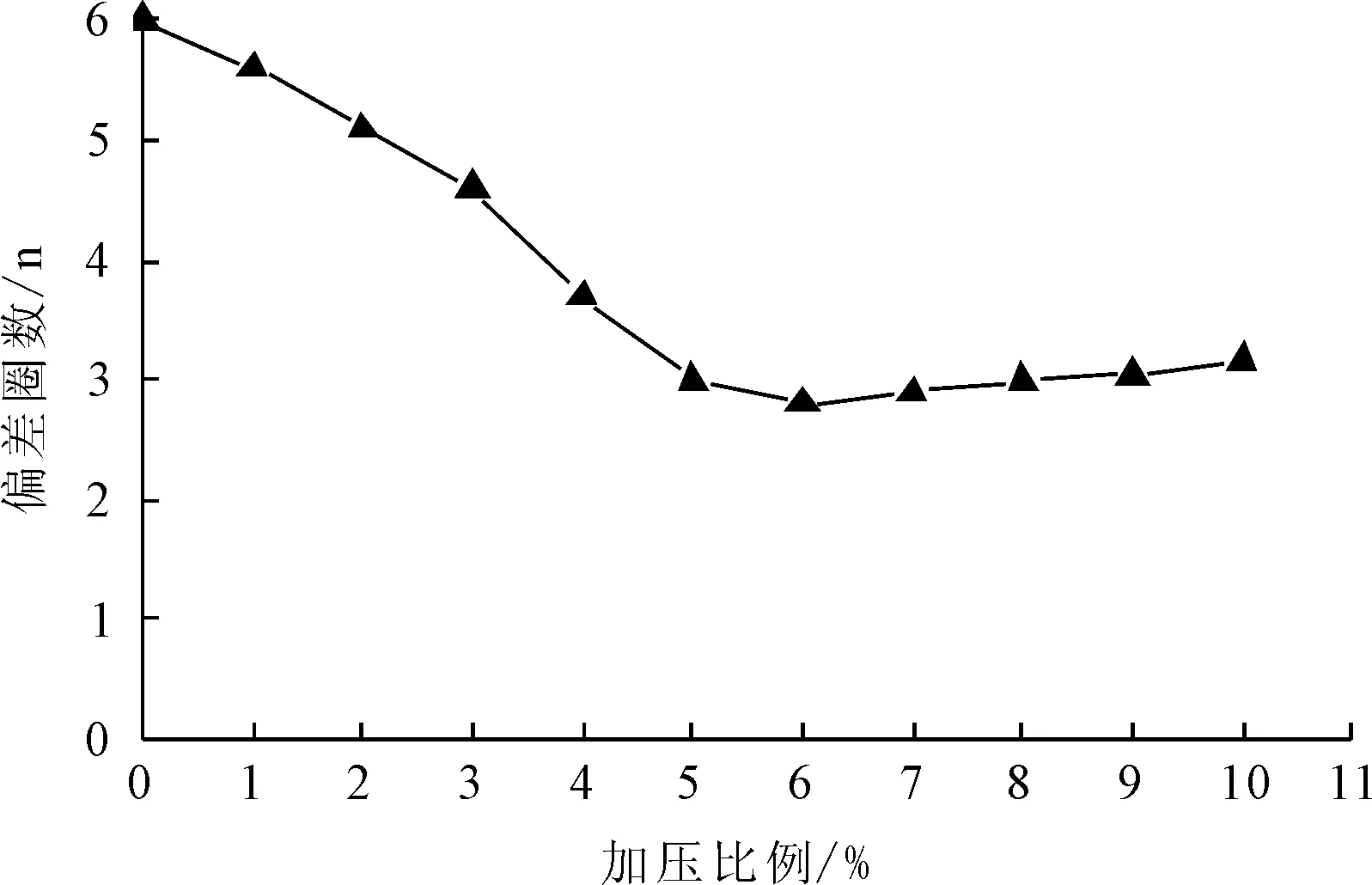

表1 HiB钢轧制规程表

按照公式:l=nπD,5圈引带长度l=3.14×0.54×5=8.5(m)

由于HiB钢轧制是可逆轧制,依据式(1)和表一,则各道次切换间的带头废W2为:

W2=7.65×1.08×8.5×(2.2+1.39+

0.88+0.57+0.37)÷1000=0.38(t)

(3)

根据式(2)和式(3),带头废总计达到

0.38+0.28=0.66(t)

(4)

2 带头废偏高原因

二十辊森吉米尔轧机是生产冷轧HiB钢的最优秀设备之一,具有先进的AGC厚度控制系统[3]。该系统通过液压油缸的位置闭环、轧制压力闭环、测厚仪监控闭环三个主要的闭环回路能实现对钢带厚度差精准连续的跟踪与控制[4],保证轧制出高精度、厚度均匀的产品。对于原料本身带来的厚度波动问题在理论上经过一个道次的轧制后就可以有效解决。其先进的自动减速与自动带尾停止[5]功能则不仅能实现轧机的精准停车确保设备安全,更是可逆轧制过程中道次切换间提高带头利用率的可靠保证。

正常轧制状态下,HiB钢带的剩余长度始终被森吉米尔轧机AGC控制系统监视着,在每一道次轧制即将结束时,为保证设备安全避免上一道次轧制线轧过轧辊,入口段的速度将自动减速,这种自动减速控制不仅可以完成800m/min高速轧制中的自动减速,还能维持降速后的200m/min恒定以及60m/min保持,更主要的是能实现轧机的精准停车:当入口段实际剩余长度小于等于带钢减速行程长度时[6],或者当实际厚度与系统设定厚度出现偏差时,轧机能根据测厚仪测量结果实现精准停车避免冲带缠辊事故的发生。

通过现场了解发现,森吉米尔轧机AGC厚度控制系统的投入使用是有前提条件的,类似于汽车的定速巡航控制系统(CRUISE CONTROL SYSTEM)只有在行驶速度40km/h及以上时才能激活一样,森吉米尔二十辊轧机AGC控制系统只有在轧制速度大于60m/min才能有效投入,而HiB钢在冷轧生产过程中尤其是1P和2P起步阶段,因为板温低、材质硬度大、起步轧速低、AGC控制系统来不及投入使用等原因,系统预设的轧制压力不足以迅速将钢带从初始厚度轧制到设定厚度,钢带厚度会有一个缓慢压下的过程。在这个由初始厚度向设定厚度转变的过程中,HiB钢带大约要经过5-7圈甚至更长的长度才能实现,而在自动减速阶段,因为实际厚度与系统设定厚度出现偏差,轧机根据测厚仪测量结果也会在离轧制线5圈左右的地方实现自动停车,正是基于以上原因造成了HiB钢冷轧生产过程中的大量带头废。

3 解决方案

3.1 思路原理

想要降低带头废,就必须减少厚度偏差量,控制轧机起步时的超差长度(主要是1P和2P)。同时确保起步阶段AGC控制快速响应以实现后续轧制道次自动减速停机的精确控制。

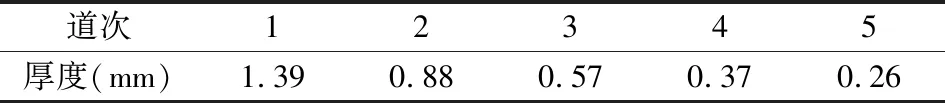

轧制力对钢带出口厚度的影响很大。要消除出口钢带的厚度差首先就需要对轧制力进行优化。利用弹塑性曲线可以很直观地阐述优化轧制力消除出口钢带厚度差的原理(见图2)。

图2 厚度偏差消除原理[7]

假定HiB钢原料的初始厚度为Ha,初始轧制压力为pa,轧出的钢带厚度为ha。若钢带的入侧厚度变为Hb,将使轧制力变为Pb,轧出的钢带厚度变为hb,产生Δh的厚度差[8]。如果要消除这个厚度偏差Δh,就需要改变预设辊缝,使辊缝增加ΔS,这样才能保持出口钢带厚度不变。也就是说在轧制力给定的情况下,当钢带的厚度增加时,轧出厚度也将增加,若要保持出口钢带厚度不变,就必须减小辊缝,使轧制力进一步变大;当钢带的厚度减少时,轧制力也会随同减小,轧出厚度也要变小,如果要保持出口钢带厚度不变,就需要增大辊缝,使轧制力减小。

第二就是要实现1P、2P带头的起步快速控制。带头快速控制不仅能缩短超差长度,也是后续轧制实现精准停车的必要保证[9]。带头快速控制的原理就是在起步阶段让轧制速度快速提升到60m/min以上,尽量避免轧机在低速环境下运行,以实现AGC厚度控制系统的迅速响应,减少起步偏差轧制时间。

3.2 具体方法

由于原始带头的厚度差使得变形抗力增加,要想保持出口钢带厚度h不变,就需进一步压下使辊缝减小,增加轧制压力[10]。因此在HiB钢1P、2P的冷轧起步阶段,需要对轧制力实行手动干预以加大轧制压力,使钢带出侧厚度能迅速达到设定值,缩短从初始厚度到设定厚度的偏差长度。HiB钢轧制是一个多道次可逆轧制过程,上一道次的头部即下一道次的尾部,因此本试验重点只对HiB钢冷轧生产过程中的1P和2P做讨论研究。

为保证试验的严谨性,试验选取在同一批次的相同HiB钢原料卷上开展。首先按照正常轧制规程做好开轧准备,在系统预设轧制力的基础上,手动增加1%轧制力,结合带头起步快速控制方法让AGC控制系统迅速投入,待轧制状态平稳后,记录从初始厚度Ha到设定厚度ha的圈数和长度。

按照上述步骤,将轧制压力在系统预设基础上手动依次增加2%、3%、4%……并依次记录从初始厚度Ha到设定厚度ha的圈数和长度,在满足工艺要求和保证设备安全的前提下寻找最佳轧制压力优化比例。

3.3 试验效果

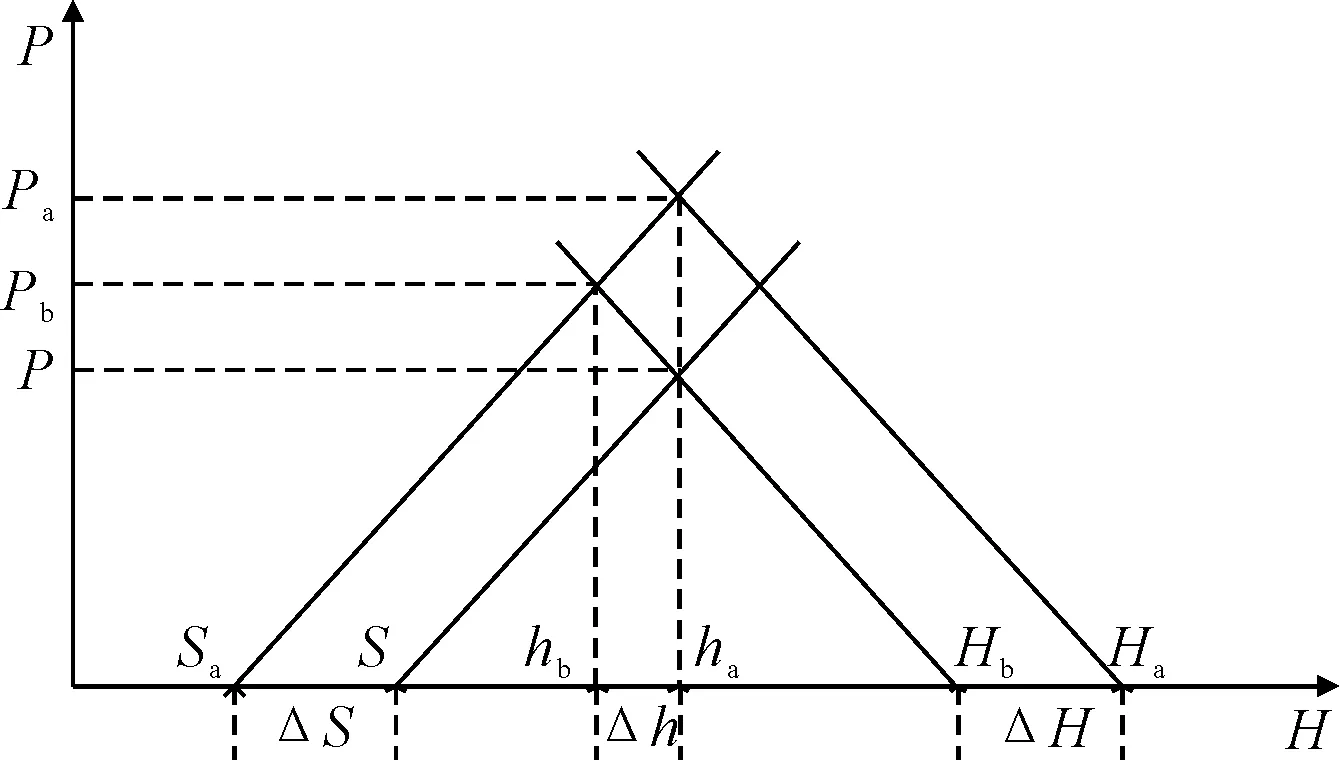

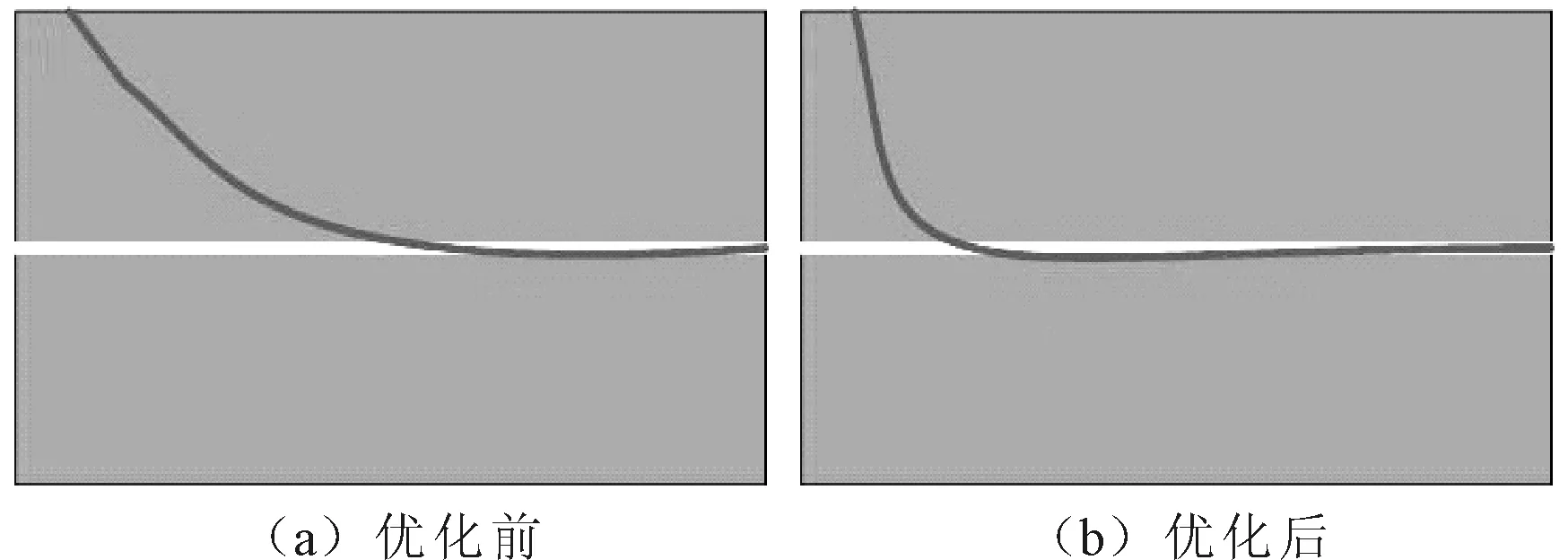

通过将轧制力优化与带头快速控制技术相结合,使得HiB钢带头要经过5-7圈才能实现的压下过程缩短至2-3圈。其关系如图3所示。

图3 加压比例与偏差圈数的关系

由图3可以看出:①轧制力增加5%—7%时,轧制状况平稳,钢带边部状况良好,后续轧程稳定,偏差圈数控制在2-3圈最佳范围。压下过程和厚度变化如图4所示。

按照2-3圈的最佳范围,5个道次的轧制过程每个道次厚度偏差量缩短3圈计算,可有效利用的带头重量为:

W=7.65×1.08×5.08×(2.2+1.39+0.88+0.57+0.37)÷1000=0.23(t)

图4 轧制力优化前后厚度变化对比

②轧制力增大到8%以上时,由于压力过大,钢带边部出现裂口碎边等问题影响后续轧制:压下率过大使得钢带边部经过卷曲机卷曲时产生边裂和碎口,当进入下一道次轧制时,就会以这些小边裂或碎口为起点引发断裂造成卷曲困难或断带引起生产事故。通过对断裂部位观察发现,由这些小裂口引发的断面基本呈现撕裂状和锯齿状,经电镜扫描观察,断面主要成分是Si的氧化物,并无其他夹杂物。

③轧制力超过10%以上时,轧机主辊电流负荷过大超过主电机上限承载电流,运行在超负荷的环境下很容易对电机等重要设备造成伤害:电机过负荷运行会使电流超额而发热加剧[11],进而使电机处于高温环境。在超出额定温度的环境下电机绝缘层容易老化,电机轴承润滑也容易失效。

4 结论

在HiB钢冷轧生产的1P和2P起步阶段,通过优化轧制力和采用带头快速控制方法,能有效缩短带头厚度偏差长度,提高后续轧制道次的自动停机精度,对提高HiB钢带头利用率提升工序成材率具有很高的可行性和实用性。