采用环形感压薄膜的MEMS电容薄膜真空规设计

2019-07-01王呈祥韩晓东李得天成永军孙雯君李刚

王呈祥 韩晓东 李得天 成永军 孙雯君 李刚

摘要:感压薄膜的结构改良能有效改善MEMS电容薄膜真空规的压力一电容输出特性。为解决MEMS电容薄膜真空规宽量程与高灵敏度相矛盾的问题,设计一种环形结构的感压薄膜,利用有限元的方法分析对比5种环形结构的感压薄膜在不同压力下的变形与应力分布情况。分析认为,同心圆结构的感压薄膜具有最优异的性能,同等感测面积情况下真空规的压力-电容线性输出测量上限能从圆片结构的1.1×103Pa延伸到同心圆结构的1.2×104Pa,圆片结构感压薄膜的真空规在1~800Pa区间内的压力一电容输出非线性度为3.9%,灵敏度为10.1fF·Pa-1;同心圆结构感压薄膜的真空规结构在1~8000Pa区间内的非线性度为3.6%,灵敏度为1.3 fF·Pa-1。

关键词:MEMS;电容薄膜真空规;高灵敏度;宽测量范围

中图分类号:TB772;TM934.2 文献标志码:A 文章编号:1674-5124(2019)01-0088-06

0 引言

MEMS型电容薄膜真空规(以下简称真空规)具有温度漂移系数低、噪声低、测量值与气体种类无关的特点,同时还兼备体积小、能耗低的优势,在深空探测、临近空间探索等领域具有广阔的运用前景[1-4]。由于体积小,真空规需要使用大宽厚比的感压薄膜确保足够高的灵敏度。然而,根据板壳理论可知高灵敏度和宽测量范围两个参数两者相互矛盾,感压薄膜面积越大受压后的挠度变化也越大,受到参考腔深度的限制真空规难以获得较宽的测量范围[5]。

拓宽真空规测量范围受到了广泛的关注,目前的主要方案有两种,分别为并联多膜结构[6-7]和静电伺服模型[8]。然而并联多膜结构难以保障连续的压力一电容高线性度输出,静电伺服结构延伸测量范围的数量级有限。

研究表明,薄膜的结构改性可以有效拓宽真空规的线性测量范围。Kim等[9]提出一种真空规,分离了感压薄膜中心处的电容使真空规在133~1330Pa区间内的输出线性度提高了6倍。其次,将感压薄膜设计成岛膜结构[10]、梳齿状结构[11]、在感压薄膜上增加一个环形岛棱结构[12]都能有效拓宽真空规的线性测量范围。然而,在感压薄膜上图形化特殊结构的工艺难度较高,这些不均匀的微结构也会提高真空规的机械振动灵敏度,增大测量难度[13]。

提高灵敏度的办法是增大薄膜的感测面积,但是单一的大宽厚比感压薄膜伴随着测量范围窄、输出线性度不高的问题。目前,为解决宽量程与高灵敏度相互矛盾的问题使用的是阵列化结构的感压薄膜。阵列化感压薄膜结构是将多个感压薄膜单元排列在同一基体上,单个感压薄膜的面积很小使得真空规的量程较宽,真空规的感测电容是所有感测薄膜单元的电容和,阵列单元数越多则真空规的灵敏度越高[14-17]。然而,阵列化的感压薄膜结构复杂会带来真空规的体积偏大、可靠性下降的问题[14-17]。

为解决上述问题,本文提出了一种使用环形结构感压薄膜的真空规方案,设计了5种环形感压薄膜,在此基础上分析了真空规的压力一挠度变化、压力一应力分布以及压力一电容输出情况。下文的仿真分析基于如下的4点假设:1)感压薄膜材料是各向同性的,薄膜的残余应力对真空规的输出性能影响忽略不计;2)电极间的绝缘介质层对电容增量的影响忽略不计;3)电场的边缘效应与焊点引线等产生的杂散电容对真空规的输出性能影响忽略不计;4)气体泄露、渗透以及材料放气等对真空规的输出性能影响忽略不计。

1 真空规设计方案

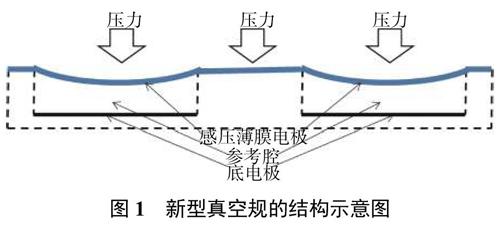

真空规的工作原理如图1所示,中间区域为腐蚀过后保留下來的基体材料。感压薄膜中心区域和边缘区域与下基体键合在一起使得实际感测区域为环形。未受压时感压薄膜保持水平静止状态,受压后中心区域受到基体的支撑作用继续保持静止而感测区域则向下变形,使得真空规的输出电容量增大。

目前,真空规的感压薄膜普遍使用的是圆形结构或方形结构。在研究过程中,将圆形和方形组合后设计了5种环形结构的感压薄膜模型,如图2所示,5种结构分别为同心圆结构、外方内圆结构、铜钱结构、回字结构和侧回字结构。设计模型中参考腔深度为15μm,感压薄膜厚度为20μm,每种结构模型的实际感测面积相同。5个结构模型参数中,外圆半径为3mm,内圆半径为0.5mm,外正方形的边长为5.317mm,内正方形的边长为 0.886mm,用于对比的原片结构模型半径为2.958mm。感压薄膜使用的是浓硼掺杂的单晶硅,一方面是因为可以使用腐蚀自停止工艺精确控制薄膜的几何尺寸,另一方面是因为掺杂后的薄膜具有优异的力学性能,在<110>晶向上杨氏模量为1.25GPa[18],泊松比为0.28,循环寿命可超107次[19]。通过有限元的方法对比5种结构模型不同压力下的压力一挠度、压力一应力分布后可以分析出性能较优越的感压薄膜结构。

2 模型分析

2.1 模型论证

使用ANSYS中的solid45结构单元构建了如上所述的5种环状结构模型和一个用于对比的圆片模型。圆片模型中,在薄膜的边缘施加固定约束,薄膜的上表面施加均匀载荷。环形结构模型中,在薄膜边缘以及中心区域的垂直截面施加固定约束,在薄膜的上表面施加均匀载荷。圆片结构的感压薄膜研究比较成熟故可以使用圆片结构模型来论证模型的准确性。当施加的均匀载荷为1000Pa时,圆片结构感压薄膜沿半径方向的挠度变化如图3所示,其中,仿真值是ANSYS模拟结果,计算值使用文献[17]中的公式计算得到。从图可知,仿真值与计算值匹配良好,在感压薄膜的边缘区域仿真值与计算值的相对误差较大,但是在边缘区域挠度很小(<10-15m),对电容计算的影响可以忽略,对模型的性能分析不具备实质性的影响。

2.2 模型的挠度与应力分布对比

在相同的压力下,感压薄膜的挠度越大则真空规的测量范围越窄。探讨6个模型1000Pa时的挠度分布变化情况,结果如图4所示。对比同心圆结构模型与铜钱结构模型以及对比回字结构模型和侧回字结构模型,可知感压薄膜的挠度分布主要受环形外围形状的影响,受内部键合区域的影响较小,这是因为挠度的大小主要受到两个约束端距离的影响,约束端的距离越长则薄膜的挠度越大,圆片结构的约束端距离为薄膜直径而环形结构的约束端距离为环形外缘边与内部键合区的距离,因此圆片结构有最大的挠度。1000Pa时,圆片结构模的最大挠度达到了13.1μm,接近于参考腔的深度(15μm),而5种环形结构的感压薄膜挠度较小约为圆片结构感压薄膜的十分之一。其次,圆形结构感压薄膜相比方形结构感压薄膜有更均匀的挠度分布,这是因为圆形感压薄膜中沿半径方向的约束端距离相等。因此,1000Pa时使用圆片结构感压薄膜的真空规达到了测量上限而5种环形感压薄膜结构真空规的测量范围还有很大的延伸空间。

为探讨5种结构的测量上限,继续增大均载压力值使5种结构模型的最大挠度接近于参考腔深度,得到压力与薄膜最大挠度关系如图5所示。5种结构的挠度区别较小,其中同心圆结构模型的挠度最大,在1.2×104Pa时的最大挠度达13.8μm,接近于圆片结构模型在1.1×103Pa下的挠度,使用同心圆结构感压薄膜的真空规测量上限可以超过圆片结构感压薄膜的真空规一个数量级。因此,环形感压薄膜能解决圆片感压薄膜受压后挠度过大造成的测量范围窄的问题。

感压薄膜的应力大小影响真空规的可靠性,应力越小则可靠性越高。相同压力下,感压薄膜应力越低则真空规的抗载能力越强。6种结构模型在1000Pa下的应力分布情况如图6所示。圆片结构模型中最大应力值分布在感压薄膜的边缘,5种环形结构薄膜的最大应力都是集中在中心键合区域边缘。同心圆结构在相同半径处的应力相同,铜钱结构有最大的等应力面,回字结构模型的应力分布比侧回字结构模型的应力分布更均匀。对比同心圆结构感压薄膜与铜钱结构感压薄膜的应力分布以及对比外方内圆结构感压薄膜与回字结构感压薄膜的最大应力可知,最大应力受中心键合区形状的影响较大,键合区域有尖锐角时会产生应力过大且集中的现象,因此薄膜中心键合区域为圆形时最优。

继续探讨最大应力与压力的关系,得到的结果如图7所示。同等压力的情况下,铜钱结构应力最大,在1.2×104Pa时的最大应力值达到了3.13×108Pa,低于依据文獻[20]给出的参数逆向模拟后的最大应力值。其余结构模型的的应力从大小依次是回字结构、侧回字结构、同心圆结构、外方内圆结构。其中,同心圆结构模型与外方内圆结构模型的最大应力相近,约为其他3种结构模型的一半。

从上述仿真可知,在同等感测面积的情况下,同心圆结构的感压薄膜和外方内圆结构的感压薄膜比其他3种结构模型有更优越的机械性能,体现在挠度小、应力低。相比外方内圆结构,同心圆结构的应力分布更均匀,这种优势可能体现在后期的压力一电容关系的输出线性度中,因此选用同心圆结构模型继续探讨环形感压薄膜的压力一电容输出情况。

3 模型优化

3.1 同心圆结构与圆片结构的电容输出性能对比

目前,没有专门的公式计算环形感压薄膜受压后的电容值,可以通过电容的定义计算。不考虑电容介质影响时,MEMS电容薄膜真空规的电容值为

式中:r——感压薄膜的半径;

ε0——真空介电常数(8.854×10-12F/m);

tg——感压薄膜电极与底电极之间的初始距离。

将感压薄膜的半径均等分成n份,每一份感测面积可以近似表示为2πrir/n,设ω(ri)是半径为ri处的挠度(0g-ω(ri)。可以得到真空规受压状态下的电容表达式为其中,ω(ri)可以在ANSYS定义的路径中计算。取n=200,可求得两个结构模型的压力与电容输出的关系,如图8所示。同心圆结构模型与圆片结构模型的压力一电容变化趋势与文献[4]中报道的硅基真空规的压力一电容测试曲线以及文献[20]中报道的压力传感器在正常区间的电容变化趋势相同。当感压薄膜的最大挠度值接近参考腔深度时,单位压力下电容增量迅速增加,一方面是因为电容介质对电容量的影响越来越大,另一方面是因为等效电极距离减小的越来越快。利用最小二乘拟合直线的方法计算真空规的线性度、计算线性区间的灵敏度可知,圆片结构感压薄膜的输出非线性度在1~800Pa区间内为3.9%,灵敏度为10.1fF·Pa-1,同心圆结构模型的输出非线性度在1~8000Pa区间内为3.6%,灵敏度为1.3fF·Pa-1。目前文献报道的真空规灵敏度普遍为1/100(fF·Pa-1)级别,相比之下同心圆结构感压薄膜的真空规有较高的分辨率,真空规的测量上限能从圆片结构模型的1.1×103Pa延伸到同心圆结构模型的1.2×104Pa。

3.2 同心圆结构的半径优化

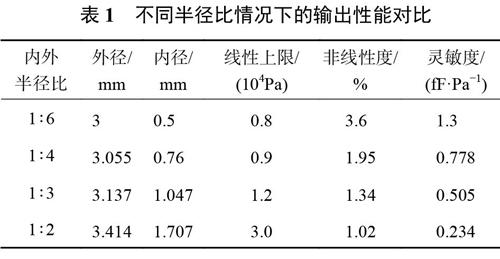

为了探讨环形感压薄膜的束缚端距离对真空规测量范围以及线性区间灵敏度的影响,设计了4个等面积的环形感压薄膜。4个薄膜的内外半径比分别为1:6、1:4、1:3以及1:2。仿真真空规的应力以及电容输出情况得到感压薄膜在不同内外半径比时的最大应力与压力的关系如图9所示,压力一电容输出关系如图10所示,线性测量区间以及灵敏度的仿真结果如表1所示。

分析图表的结果可知,等同感测面积的条件下环形感压薄受压后的最大应力与束缚端距离成正比,束缚端距离越小薄膜应力越低真空规的线性测量区间越长。但是线性区间越长也会降低真空规的灵敏度,适当的缩小束缚端距离能有效拓宽真空规的线性测量区间。

4 結束语

本文设计一种使用环形感压薄膜的真空规方案,能有效延伸真空规的测量范围。通过ANSYS建模,分析对比5种结构的环形感压薄膜,得出同等感测面积的条件下使用同心圆结构感压薄膜的真空规能有更优异的压力一电容输出性能结论。当同心圆感压薄膜的内外半径为1:6时,线性上限相比于同等感测面积的圆片结构感压薄膜能提高一个数量级,能为后续的真空规研制工作提供参考。

参考文献

[1]李得天,孙雯君,成永军,等.MEMS型电容薄膜真空计研究进展[J].真空与低温,2017,23(2):63-67.

[2]孙雯君,冯炎,马奔,等.火星探测小型电容薄膜真空计的性能研究[J].真空与低温,2014,20(1):16-18.

[3]HEMNI H,SHOJI S,YOSIMI K,et al.Vacuum packaging formicro sensors by glass-silicon anodic bonding[J].Sensors andActuators A,1994,43:243-248.

[4]CATLING D C.High-sensitivity silicon capacitive sensors formeasuring medium-vacuum gas pressure[J].Sensors andActuators A,1998,64(2):157-164.

[5]TIMOSHENKO S,KRIEGER S W.Theory of plates andshells[M].New York:McGraw-Hill College,1959.

[6]ESA日I M.Silicon micromachining for integrated Micro-systems[J].Vacuum,1996,47(6-7):469-474.

[7]TADIGADAPA S,ANSARI S M.Applications of high-performance MEMS pressure sensors based on dissolvedwafer process proceedings of the sensor[C]//ProceedingsSensors Expo,1999.

[8]WANG Y L,ESASHI M.The structure for electrostaticcapacitive vacuum[J].Sensors and Actuators;1998,66(1-3):213-217.

[9]KIM H,JEONG Y G,CHUN K.Improvement of the linearityof a capacitive pressure sensor using an integrated electrodestructure[J].Sensors and Actuators A,1997,62(1):586-590.

[10]LI G,LI D T,CHENG Y J,et al.Design of pressure-sensingDiaphragm for MEMS Capacitance Diaphragm GaugeConsidering Size Effect[J].AIP advances,2018,8(3):201-209.

[11]ROSENERGN L S,SIIDERKVIST J,SMTTH L.Micromachined sensor structure with linear capacitiveresponse[J].Sensors and Actuators A,1992,31(1-3):200-206.

[12]ZOU L M,(3i]O H.Capacitive pressure sensor with circularisland structure[J].Optical and Precision Engineering,2009,17(6):1385-1390.

[13]MINASHTTA H,ESASHI M.Wide dynamic range silicondiaphragm vacuum sensor by electrostatic servo system[J].Journal of Vacuum Science&Technology B,2000,18(6):2693-2697.

[14]HE F,HUANG Q G,QING M.A silicon directly bondedcapacitive absolute pressure sensor[J].Sensors and ActuatorsA,2007,135(2):507-514.

[15]ZHOU M X,日HANG Q G,QING M.Modeling design andfabrication of a triple-layered capacitive pressure sensor[J].Sensors and Actuators A,2005,117(1):71-81.

[16]CHANG S P,LEE J B,ALl]?N M G.Robust capacitivepressure sensor array[J].Sensors and Actuators A,2002,101(1):231-238.

[17]PANG C,ZHAO Z,DU L D.Adhesive bonding with SU-8 ina vacuum for capacitive pressure sensors[J].Sensors andActuators A,2008,147(2):672-676.

[18]DING X Y,KO W H,MANSOUR J M.Residual stress andmechanical properties of Boron-doped P+ silicon films[J].Sensors and Actuators,1990,23(1):866-871.

[19]SUZi]KA S,YAMADA K,NISHIHARA M,et al.Structuralanalysis of a semiconductor pressure sensor[C]//Proc.1stSensor Symp,1981.

[20]MENG G Q,KO W H.Modeling of circular diaphragm andspreadsheet solution programming for touch model capacitivesensors[J]·Sensors and Actuators A,1999,75(3):45-52.