基于ACFM检测技术的表面裂纹特征评价方法研究

2019-07-01王景林任尚坤张丹张文君

王景林 任尚坤 张丹 张文君

摘要:交变电磁场检测技术(alternating current filed measurement,ACFM)是利用电磁感应原理,通过拾取缺陷处的磁场畸变信号,分析判断缺陷信息的一种电磁无损检测方法。ACFM检测技术在探头扫描方向与裂纹走向一致的情况下检测效果最佳。但在实际检测中,检测的金属表面通常都有油漆层保护,并不知道裂纹走向。因此,该文重点研究裂纹长度、裂纹深度、探头扫描方式、探头起落波动、探头偏离裂纹的水平距离及探头提离高度对ACFM检测信号的影响。实验结果表明:不同的扫描模式,检测信号具有不同的特征,可以从不同的模式特征对裂纹特征进行综合评价。该研究成果可为表面裂纹的检测与评价提供参考。

关键词:交变电磁场检测;探头扫描方式;裂纹走向;检测与评价

中图分类号:TP319 文献标志码:A 文章编号:1674-5124(2019)01-0040-07

0 引言

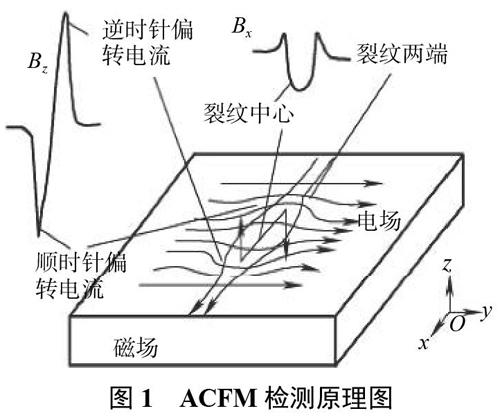

交变电磁场检测技术(ACFM)是一种在涡流和漏磁检测基础上发展起来的新兴无损检测技术[1]。相比于涡流检测,ACFM检测发展较晚,其检测原理是由激励探头在待测工件表面感应出均匀交变电流,当工件中无缺陷或者远离缺陷时,工件表面感应电流均匀分布;当感应电流流经缺陷区域时,电流从裂纹的两边和底部绕过,引起表面电磁场的扰动,检测探头采集缺陷上方电磁场畸变信息并处理分析,可获得描述缺陷状态的尺寸信息,其检测原理如图1[2]所示。

由ACFM检测理论分析可知,缺陷部位的检测磁场有3个方向的分量,其方向分别为:在表面内与裂纹方向平行标注为x方向,在表面内与裂纹方向垂直标注为y方向及与工件表面垂直标注为z方向[3-4]。当探头扫查无缺陷工件表面时,其工件表面感应电流平行于y方向均匀分布,By和Bz磁场分量为0[5]。当探头平行扫查工件表面裂纹时,探头在刚进入裂纹及离开裂纹的两个位置,Bz分量上表现出一对极性相反的特征极值信号,同时在探头进入裂纹区域时;Bx分量信号会表现出先降后升的趋势,呈现出一个宽凹陷区。由于By分量与感应电流方向平行,因而变化微弱不予考虑,在检测时,只对Bx和Bz进行信号分析处理就可获得描述裂纹状态的尺寸信息,实现检测目的[6-7]。该项技术具有非接触检测的特点,对金属表面的油漆、涂层和杂质无须清理或只做少量清理即可。对金属表面和近表面的裂纹,可一次性定性和定量完成,检测的精度高,且检测速度快[8-9]。

目前ACFM检测技术对于表面覆盖有防腐涂层或绝缘层结构的表面和近表面裂纹检测是一重要的检测应用领域。由于结构表面都覆盖有防腐涂层或绝缘层,在未打磨前,事先并不清楚构件内部情况,且裂纹外形和电磁场信号是非线性关系[10]。检测信号受裂纹长度、裂纹深度、探头抖动、提离高度和偏移距离等影响因素较多,因而,基于ACFM检测技术的表面裂纹特征评价方法研究对缺陷评定及量化评估具有参考意义。

1 检测系统构建

检测系统的构建主要包括探头的设计,检测信号的分析,信号A/D转换及计算机对信号的处理与分析,检测系统的构建框图如图2所示。

在探头设计中,将激励+检测线圈两者设计为一体,用于拾取Bx和Bz磁場信号的检测线圈放置于缠绕线圈的U型磁芯下[11]。其中,激励线圈骨架用锰锌铁氧体材料的U型磁芯,U型磁芯尺寸规格为:两脚外径45mm,内径33mm,高度25mm。采用0.67mm粗的紫铜漆包线在U型磁芯上绕制200匝[12-13]。检测线圈骨架用锰锌铁氧体材料的圆柱形磁芯,磁芯直径1mm。由于需要拾取Bx和Bz磁场分量,因此需要相互垂直的两个检测线圈。竖直线圈用于拾取Bz磁场分量,磁芯长度7.6mm,在磁芯上绕制400匝直径为0.07mm的紫铜漆包线;水平线圈用于拾取Bx磁场分量,磁芯长度3mm,在磁芯上绕制200匝直径为0.07mm的紫铜漆包线。探头结构示意图如图3所示。

对检测线圈拾取的信号进行放大、滤波、A/D转换,最后将数据传输给上位机软件进行显示。本文基于实验室自制的ACFM检测仪及检测界面进行试验研究。试验过程中,探头应尽量保持平稳。

2 影响ACFM检测信号和裂纹特征评价的相关因素分析

2.1 金属表面裂纹长度对ACFM检测信号的影响

试验选取如图4所示尺寸规格为600mm×150mm×10mm的45#钢板试块为研究对象,研究金属表面裂纹长度对ACFM检测信号的影响。在45#钢板表面中心线上利用电火花技术加工宽度和深度均为:0.5mm×3mm,长度分别为10,20,30,40,50mm的矩形凹形缺陷。

探头沿着与裂纹平行的方向进行扫查,将检测信号进行分析处理后通过MySql数据库进行数据保存,origin75软件进行绘图,分析如图5所示。Bx和Bz特征信号最大幅值与最小幅值之间的差值△Bx和ΔBz随裂纹长度变化如表1所示。

由表1可知,裂纹长度的变化对ΔBx影响很小,而对ΔBz的影响较大,说明裂纹长度的变化更适合由Bx来反演计算。从表中提取△Bz和裂纹长度的值,通过origin75软件绘出长度变化与ΔBz信号幅值的关系,如图5(b)所示。裂纹长度变化与ΔBz信号幅值的关系符合函数关系式(1),带入表1数据进行数据拟合,得到公式(2),由此可知在裂纹深度一定的条件下,探头沿着与裂纹平行的方向进行扫查时,可以通过△Bz信号幅值反演出裂纹长度的值。

y=bln(x-a)(1)

y=259.1ln(x-2)(2)

由图5(a)可发现,随着裂纹长度的逐渐增大,Bx由只有一个最低的波谷出现到有两个波谷转变,这是因为随着裂纹长度的增大,感应电流从裂纹中心底部绕过的电流相对增大,导致感应电流在表面感应磁场的水平分量增大。随着裂纹长度的不断加大,Bx的凹陷区域的宽度也不断加大,与裂纹长度影响相对应。

2.2 金属表面裂纹深度对ACFM检测信号的影响

因ACFM检测技术对于45#钢板和304奥氏体不锈钢等金属材料的检测原理一样,在研究裂纹深度对ACFM检测信号影响时,试验选取尺寸规格为600mm×200mm×6mm的304奥氏体不锈钢试件为研究对象。在304奥氏体不锈钢表面中心线上利用电火花技术加工长度和宽度均为30mm×0.5mm,深度分别为1,2,3,4,5mm的矩形凹槽裂纹。探头沿着与裂纹平行的方向进行扫查。Bx和Bz特征信号最大幅值与最小幅值之间的差值ΔBx和ΔBz与裂纹深度的关系如表2所示。

由表2可知,裂纹深度的变化对ΔBx和ΔBz检测信号的影响非常明显。从表中提取ΔBx、ΔBz与裂纹深度的值,通过origin75软件绘出裂纹深度变化与ΔBx和ΔBz信号幅值的关系,如图6(b)所示。由图6(b)可知,Bx和Bz信号曲线变化幅度随着裂纹深度的加深而快速增大,但Bz检测信号强度变化比Bx检测信号强度变化大很多,这是因为Bz方向产生的感应磁场相比Bx方向产生的感应磁场大。深度变化与ΔBx,ΔBz信号幅值的关系近似符合函数关系式(3),代入表2数据进行数据拟合,得到深度变化与ΔBx函数关系式(4),和深度变化与ΔBz函数关系式(5)。由此可知,在探头沿着与裂纹平行的方向进行扫查时,可以通过ΔBx和△Bz信号幅值反演出裂纹深度的值。

由图6(a)可知,信号曲线波峰和波谷间的距离基本无变化,这是由于裂纹长度不变导致感应电流聚集在同一位置引起,Bz的波峰与波谷各幅值之差ΔBz与裂纹深度有关,裂纹越深,△Bz越大。

由2.1和2.2可知,Bx和Bz可以反映裂纹的长度信息,也可以反映裂纹的深度信息。利用B=信号对表面裂纹进行评价具有更高的灵敏性。

2.3 探头抖动对ACFM检测信号的影响

将检测探头水平放置在钢板试件上,平稳时检测信号平稳。如将探头快速提取并放下,检测信号会出现如图7所示信号曲线图,这是由于探头在提取并放下的过程中产生一快速磁场突变的过程。在检测过程中,当探头不断发生抖动时将会产生特别多的突变信号,以奥氏体不锈钢板为检测对象,裂纹尺寸为30mm×0.5mm×3mm,检测信号曲线图如图8所示。特征曲线中有很多微小突变信号,但Bx和Bz特征信号变化趋势总体仍保持不变。可见,ACFM检测技术对于不平滑的待检区域仍可进行检测评价,但要考虑校正探头抖动对检测信号的影响。

2.4 提离高度对ACFM检测信号的影响

试验选取304奥氏体不锈钢试件为实验对象,表面裂纹尺寸为30mm×0.5mm×3mm,研究提离高度对ACFM检测信号的影响。探头沿着与裂纹平行的方向进行扫描,检测信号强度受提离高度的影响较大,检测信号如图9(a)和9(b)所示。图9(c)表示提离高度对检测信号幅值的影响,其中横坐标表示的是探头的提离高度,纵坐标左右两边分别表示的是Bx和Bz特征信号最大幅值与最小幅值之间的差值△Bx和△Bz。由图9(c)可知,探头离检测工件表面越高,检测信號强度越弱,在提离高度达到6mm时,检测信号仍可达最大值的20%。这里定义Bz检测信号最大值一半时的提离高度称为有效提离高度,由试验结果可知:在裂纹深度为3mm左右时,探头提离有效高度为3mm。

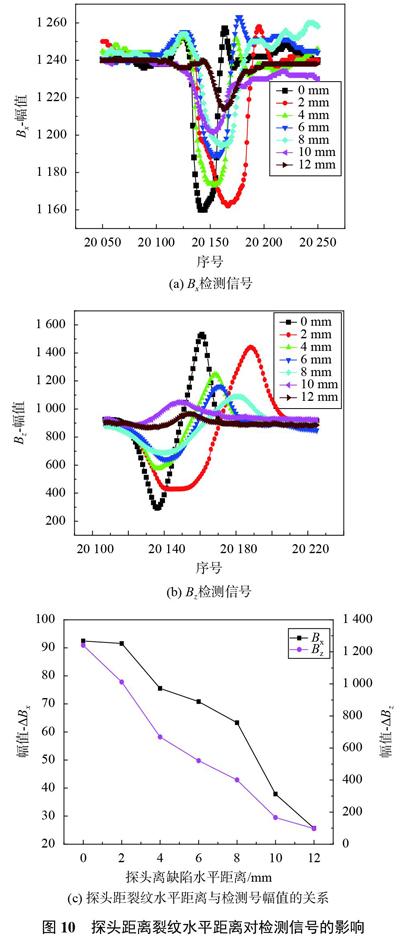

2.5 探头与裂纹水平距离对ACFM检测信号的影响

试验所选取的试验对象及探头扫描方式和2.4相同,研究探头距离裂纹水平距离对ACFM检测信号的影响。检测信号随探头与裂纹水平距离的分布特征曲线如图10(a)和图10(b)所示。检测信号强度受探头离裂纹水平距离的影响很大,影响规律如图10(c)所示。图10(c)横坐标表示的是探头与裂纹水平距离,纵坐标左右两边分别表示Bx和Bz特征信号最大幅值与最小幅值之间的差值ΔBx和△Bz。由图10(c)可知,随着探头与裂纹水平距离的增大,Bx和Bz特征信号幅值变化逐渐减小,在达到12mm时,ΔBx和△Bz特征信号幅值约减到最大值的15%,随着偏移距离的进一步增加,检测信号回到背景值。这里定义Bz检测信号最大值一半时对应的探头与裂纹水平距离称为探头检测的有效偏移距离,由图10(c)结果分析,在裂纹深度3mm左右时,探头偏离裂纹水平距离的有效距离为6mm。说明探头扫查裂纹时,一次检测的有效宽度为6×2=12mm。

2.6 探头扫描方向对检测信号的影响

试验选取304奥氏体不锈钢试块为试验对象,裂纹尺寸为30mm×0.5mm×3mm,研究放置方位和扫描方向对检测信号的影响。分别研究探头6种模式扫查下的特征信号,扫查模式如图11所示。其中M1模式为探头两脚连线方向平行于裂纹方向,且平行于裂纹方向扫描,检测信号为ACFM信号;M2模式为两脚连线方向垂直于裂纹方向,且探头垂直于裂纹方向扫描,检测信号为交流漏磁信号;M3模式为两脚连线方向平行于扫描方向,且探头与裂纹成45°方向扫描;M4模式为两脚连线方向平行于扫描方向,且探头与裂纹成-45°方向扫描;M5模式为激励探头两脚连线方向与裂纹方向垂直,且沿裂纹方向扫描;M6模式为激励探头两脚连线方向与裂纹方向平行,垂直于裂纹方向扫描,且探头移动路径与裂纹保存一定的距离。M3和M4模式检测信号为ACFM信号与漏磁信号之和。M5模式检测信号为交流漏磁信号,M6模式为ACFM信号。

不锈钢规格为600mm×200mm×6mm,分别在6种模式下对裂纹尺寸为30mm×3mm×0.5mm的裂纹试验,检测信号特征如图12(a)和图12(b)所示。由图12(a)和图12(b)可知,在M1,MZ,M3,M4模式下,Bx和Bz的特征信号符合一般的ACFM裂纹信号规律,但检测信号幅值变化相差明显。其中,M1和M2模式相当于分别检测的是纵向裂纹和横向裂纹,在探头进行M2扫查时,相当于检测的是长度更短的一段裂纹,所以检测信号相比平行扫描时信号强度低[14]。而在M3和M4扫查模式过程中,根据2.5所研究的探头离裂纹水平距离的影响分析可知,探头同样能感知其一定水平距离内的感应磁场,只是感应强度相对水平扫描来说有所下降。

对于M5模式,检测试块中的感应电流是沿着裂纹方向流动的,且裂纹宽度较窄,裂纹两端电流扰动较小[15]。在探头进入和离开试件表面裂纹时,信号变化都较小,仅By方向上的磁场变化更明显一些,由于Bx和Bz上磁场变化很小,所以出现如图12所示检测信号微弱的特征[16]。

对于M6模式,由检测结果图可知,Bx向下凹陷,而Bz向上凸起,Bx方向上的检测信号较强。由于此种模式下扫描,相當于检测的是很短的一段裂纹长度,在探头刚进入缺陷时,Bz出现明显的凸起特征信号,但裂纹长度太短,导致Bz上的信号来不及经历波谷就回到了背景值。

通过试验,研究了放置方位和扫描方向对检测信号的影响。当探头两脚连线方向平行于裂纹方向,且平行于裂纹方向扫描模式时,检测信号最强。在实际检测过程时,因不知裂纹走向,因而当检测信号微弱时,不能定义此处无裂纹的产生,而需改变探头扫描方向进行来回的检测,以达到裂纹的最大检出率。

3 结束语

通过试验研究可知,裂纹长度、裂纹深度、探头扫描方式、探头起落波动、探头偏离裂纹的水平距离及探头提离高度等因素的变化对ACFM检测信号的影响较大。本文的试验研究对于金属表面裂纹的评定及量化具有较重要的指导意义,由试验结果可知:

1)裂纹长度在10~50mm,深度在1~5mm范围内,裂纹长度和深度对ACFM检测信号的影响较大。裂纹深度一定,随着裂纹长度增大,检测信号的幅值变化幅度不断增大,可通过△Bz反演出裂纹长度;裂纹长度一定,随着裂纹深度的加深,检测信号的幅值变化也不断增大,△Bx和△Bz都可以用来反演裂纹深度的信息。

2)在扫描过程中,探头的抖动对Bx,B=检测信号影响较明显,但检测特征信号的总体趋势仍符合ACFM法特征信号一般变化规律。

3)探头的提离高度对检测信号的影响较大,对于深度为3mm左右深的裂纹,其提离有效高度为3mm,探头偏离有效距离为6mm。

4)扫描方式的不同将会对检测信号产生较大的变化。对于平行,垂直和与裂纹成一定角度的扫描模式下,特征信号的变化规律符合ACFM法特征信号变化一般规律。其中探头两脚连线方向平行于裂纹方向,且平行于裂纹方向扫描模式下检测效果最佳。而在探头两脚连线方向与裂纹方向垂直,且沿裂纹方向扫描模式下基本无检测信号,在探头两脚连线方向与裂纹方向平行,且垂直于裂纹方向扫描模式下特征信号存在凹陷与凸起的变化。

参考文献

[1]李伟.基于交流电磁场的缺陷智能可视化检测技术研究[D].青岛:中国石油大学,2007.

[2]冯蒙丽,蔡玉平,宋春荣,等.几种电磁无损检测技术比较及发展现状[J].四川兵工学报,2012,33(2):107-110.

[3]杨理践,曹鸿威,高松巍,等.基于交变电磁场的钢板表面裂纹检测方法[J].仪表技术与传感器,2015,10(9):107-110.

[4]李伟,陈国明.交流电磁场缺陷检测系统建模与仿真[J].系统仿真学报,2009,21(20):6344-6347.

[5]孙广彬.基于交变电磁场的钢板表面缺陷检测系统研究[D].沈阳:沈阳工业大学,2016.

[6]REN S K,ZHU Z B,曰NTH,et al.Design for the ACFMsensor and the signal processing based on waveletdenoise[C]//2009 2nd International Congress on Image andSignal Processing(CISP'09).IEEE,2009.

[7]DARIUSH M S,REZA F M.1-D probe array for ACFMinspection of large metal plates[J].IEEE Transactions onInstrumentation and Measurement,2002,51(2):74-382.

[8]宋凯,陈超,康宜华,等.基于U形磁扼探头的交流漏磁产检测法机理研究[J].仪器仪表学报,2012,33(9):1980-1985.

[9]宋凯,李俊江,康宜华,等.不同扫查方向对ACFM法检测信号的影响研究[J].计算机测量与控制,2013,21(7):1750-1752.

[10]冯蒙丽,蔡玉平,宋春荣,等.交流磁场检测中激发频率与提离的影响分析[J].中国测试,2012,38(1):32-34.

[11]PAPALIEAS M P,LUGG M C,ROBERTS C,et al.High-speed inspection of rails using ACFM techniques[J].NDT&EInternational,2009,42:328-335.

[12]吴德会,游德海,柳振凉.交流漏磁检测法趋肤深度的机理与实验研究[J].仪器仪表学报,2014,35(2):327-336.

[13]李伟,陈国明,郑贤斌.交流电磁场检测中裂纹形状反演研究[J].无损检测,2006,28(11):573-576.

[14]宋凯,康宜华,孙燕华,等.基于U形探头ACFM和AC-MFL法的机理辨析[J].测试技术学报,2010,24(1):67-72.

[15]康中尉,罗飞路,陈棣湘.交变磁场测量的缺陷识别模型[J].无损检测,2005,3(27):123-126.

[16]郭旭东,颜国正,何文辉.交流励磁三维定位系统中磁传感器设计[J].仪器仪表学报,2007(7):1211-1216.