托盘式自动络筒机管纱生头效率影响因素探讨

2019-07-01车社海

车社海

(青岛宏大纺织机械有限责任公司,山东 青岛 266042)

0 引言

随着劳动力成本不断上升,纺织企业用工成本越来越高。络筒工序作为用工较多的工序,使用自动供纱代替人工供纱,即选用细络联型络筒机或大纱库型络筒机,成为纺织企业的必然选择。络筒机自动供纱时,管纱的生头速度和生头成功率决定整台机器的生产效率[1]。若生头成功率较低,则大批管纱依赖人工生头,直接影响挡车工的看台数量。通常情况下,1台自动络筒机有72个单锭,卷绕速度为1500 m/min,管纱长度一般为1600 m~5000 m,加上换管时间、切疵重新捻接等,这样一个管纱单锭卷绕的时间约为1.4 min~3.5 min,对管纱的需求量为20个/min~50个/min。普通的管纱处理机构有2个生头装置,其生头能力最高可达40个/min,对于粗号纱仍然满足不了单锭对管纱的需求,所以迫切需要提高管纱生头效率。为此,笔者分析了细络联型络筒机和大纱库型络筒机,就影响管纱生头成功率的因素进行探讨。

1 自动络筒机工艺流程

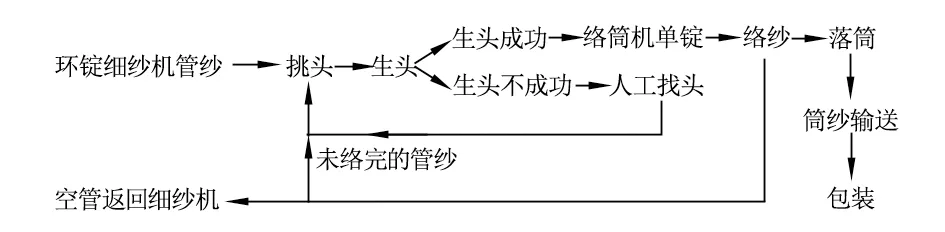

1.1 细络联型自动络筒机

细络联型自动络筒机工艺流程如图1所示。

图1 细络联型自动络筒机工艺流程

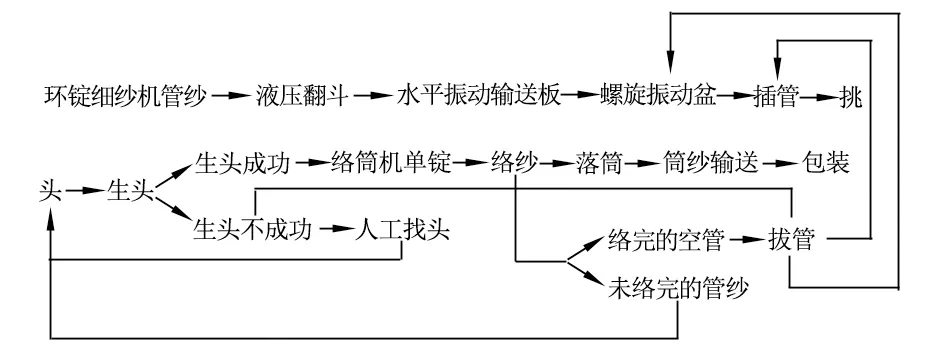

1.2 大纱库型自动络筒机

大纱库型自动络筒机工艺流程如图2所示。

图2 大纱库型自动络筒机工艺流程

1.3 生头不成功的处理方式

从细络联型自动络筒机和大纱库型自动络筒机的工艺流程看,无论哪种型号的络筒机,都需要挑头、生头。生头不成功有2种处理方式:一是人工帮助找头后重新返回挑头、生头;二是生头不成功的管纱直接由拔管装置拔除后进入管纱箱内,再经人工处理后放于振动盆内重新排队插管,以避免生头不易成功的管纱在流程内反复循环,浪费时间,进而影响络筒机的生产效率。

2 挑头成功率对管纱生头效率的影响

通常情况下,细纱机生产的管纱表面包缠着几圈包缠纱和管脚纱以及一定长度的生头纱(管纱内的纱头露在管纱外)。包缠纱和管脚纱的圈数以及生头纱的长度都是由细纱机状态决定的,这3个参数对托盘式自动络筒机生头成功率至关重要,一定要根据管纱的要求仔细调整细纱机。细纱机调整的标准是使管纱的包缠纱和管脚纱均为2圈~3圈,生头纱长度小于5 cm。

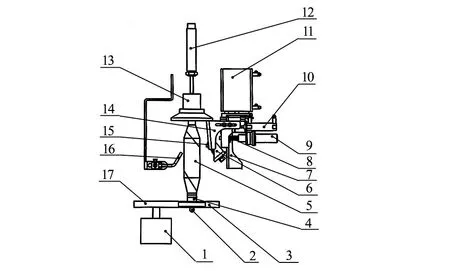

2.1 挑头机构

挑头是用挑刀将包缠在管纱上的2圈~3圈包缠纱挑开或挑断。包缠纱被挑断后,上部的纱头被吹风嘴吹起绕在管纱顶端,生头时被吸起,下部的纱头被去除尾纱装置吸走,挑头成功率直接影响管纱的生头成功率。由于包缠纱的直径很小且紧贴在管纱表面,所以挑头要小心,以免挑坏除包缠纱外的其它纱线。挑头机构如图3所示。

1—挑头旋转电机;2—输送皮带;3—导向轮;4—托盘;5—管纱;6—挑头吹嘴;7—挑刀轨道;8—挑刀压簧;9—导向轴;10—刀片进出气缸;11—挑刀垂直运动气缸;12—旋转压头气缸;13—旋转压头;14—挑刀支架;15—挑刀;16—吹风嘴;17—电机轮。图3 挑头机构示意

2.2 挑头机构工作原理

管纱及托盘在挑头旋转电机的带动下快速旋转,为了保持管纱旋转的稳定性,旋转压头将管纱顶端定位。以Z捻纱为例,在管纱开始顺时针旋转(从上向下看)时,管纱表面的包缠纱(螺旋线)向下移动,挑刀片在挑头轨道和挑刀压簧的控制下逐渐向管纱表面靠近。为了防止挑刀挑坏纱线,在管纱旋转过程中挑刀不能长期处于同高度位置,而是需要挑刀以一定速度向下运动(向上插入会造成管纱损坏)。通常情况下,刀片向下运动时刀尖朝上或斜上方。只有包缠纱向下移动的速度大于挑刀下降的速度时,刀尖才有机会插入包缠纱并将其挑断。如果是S捻管纱,其旋转方向是逆时针,挑刀向下运动,当刀尖插入包缠纱后,利用刀片上的刀刃将包缠纱割断,挑头刀片在挑刀轨道的作用下远离管纱表面后再返回到初始位置。

2.3 挑头影响因素

当挑头旋转电机转速为1440 r/min,电机轮直径D0为116 mm,托盘直径D1为70 mm,减速比为3时,则挑头旋转电机出轴转速n1为480 r/min。挑头刀片在弹簧力的作用下压向管纱表面,此时管纱沿顺时针方向旋转(从上向下看)的速度n3为795 r/min。

一般情况下,挑刀片压在管纱表面能够挑头的时间只有0.5 s,那么该时间段内管纱转数为6.6 r,则托盘旋转速度n2为13.25 r/s。

管纱上包缠纱为3圈时,其螺距T为60 mm,那么包缠纱下降的速度为795 mm,挑刀下降的速度为挑头动程/挑头时间,为100 mm/s。则在一个挑头过程中,包缠纱被挑断的次数为7.95(即包缠纱下降速度/挑刀下降速度)。

由此可见,包缠纱在整个挑头过程中有多次被挑的机会。理论上,只要有1次就可以挑到纱,但实际上由于挑刀作用在管纱表面时,管纱表面凹凸不平,挑刀会在管纱表面产生跳动,挑刀和包缠纱接触的部分机会丧失。分析得知,影响挑刀与包缠纱接触次数的因素有包缠纱圈数、管纱旋转速度、挑刀挑纱时间等。包缠纱圈数越少、管纱旋转速度越快、挑纱时间越长(挑刀下降速度减慢),越有利于挑头成功;而包缠纱圈数受细纱机制约,且加长挑头时间又会降低挑头效率。

除以上因素外,挑头成功率还与挑刀刀尖插入包缠纱的角度、挑刀刀尖压在管纱表面的压力、刀尖平面和管纱表面的角度、挑刀刀尖的锋利度、纱线号数及管纱的表面质量等因素有关。如图4所示,设刀尖和水平线夹角为α,纱线上某点垂直速度为V2,水平速度为V1,合成速度为V0,合成速度与水平线夹角为β,那么当α=β时插入效果最好。

图4 挑刀刀尖插入包缠纱角度示意

3 生头成功率对生头效率的影响

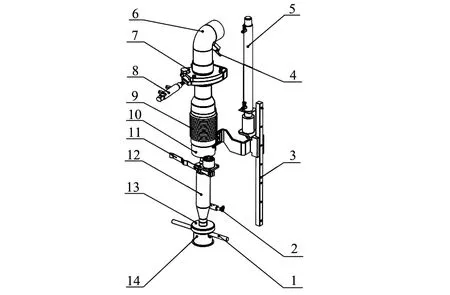

3.1 生头装置工作原理

管纱生头就是将管纱表面的纱头放在筒管的中心孔内,其常用装置如图5所示[2]。当管纱到达生头位置时风门剪刀打开,生头吹风开始,生头适配器的下部产生负压,此时管纱顶端和生头适配器的间距通常只有10 mm,缠绕在管纱上端的纱头被负压吸起,当生头传感器检测到纱线时,风门剪刀闭合,切断负压并剪断纱线,剪断的纱线上部被上吸风管吸走,生头压板压向管纱顶端以防止纱线进一步退绕,下部的纱头在下吸风作用下进入管纱中心孔内。管纱插在托盘上,托盘孔与管纱中心孔相连,管纱较长的纱头会进入托盘内,而托盘中心孔内镶有不锈钢丝滤网,以防止纱线穿过托盘到达输送皮带,避免产生严重的缠回丝问题。如果纱头不能在第一时间被负压吸起,波纹管就会下降套住纱管进一步吸取纱头。若连续多次吸取纱头失败,管纱会被输送到特定位置,利用辅助生头装置或人工帮助生头。一般而言,生头不成功的管纱有半管纱、脱圈、纱头从紧贴纱管表面处断头、管纱成型不良等。辅助生头装置对纱头从紧贴纱管表面处断头的管纱有一定的作用,而脱圈的管纱必须经过人工处理。所以,单锭在高速退绕时,管纱脱圈是影响生头不成功最致命的因素。

1—托盘输送皮带;2—生头吹嘴;3—生头垂直运动导轨;4—生头传感器;5—生头垂直运动气缸;6—上吸风管;7—风门剪刀;8—风门剪刀气缸;9—波纹管;10—生头适配器;11—生头压板;12—管纱;13—托盘;14—下吸风管。图5 常用的生头装置示意

3.2 改进的生头装置

为了进一步提高管纱的生头成功率,有企业推出了改进的生头适配器,见图6。在原有生头适配器的内孔增加了开有压缩空气吹气孔的吹气环,使波纹管内负压和压缩空气联合作用,增强了气流对管纱纱头的吸力,提高了管纱的生头成功率。新的结构加大了适配器的内孔直径D1,减小了对管纱与适配器的同轴度要求,避免了管纱与生头适配器内壁接触导致纱线无法退绕而生头失败的问题。

1—托盘;2—管纱;3—适配器外壳;4—吹气环;5—波纹管;D1—管纱外径;D2—吹气环内径。图6 管纱生头适配器示意

4 时间配合对生头效率的影响

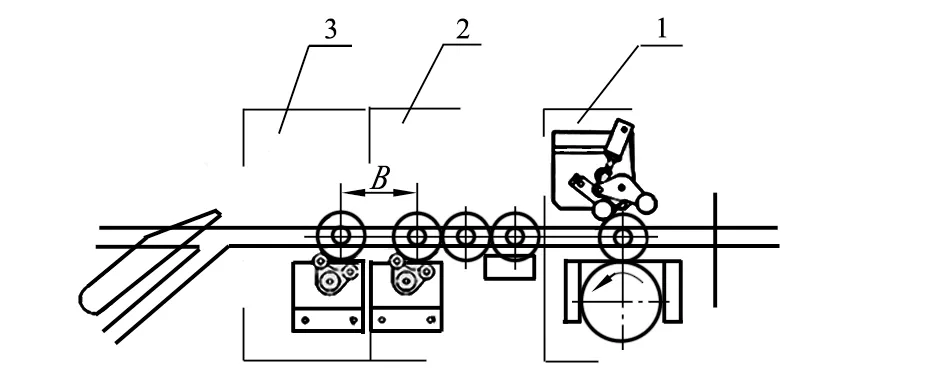

挑头与生头是上下工序,管纱先经过挑头再进入生头,是相互等待状态。当管纱挑头完成后,如果此时上一个管纱正在生头,就要等待管纱生头成功放行后,挑头成功的管纱再放行,经过一段路程的输送再进入生头装置生头。由于挑头的速度相对固定,而生头的速度取决于每个管纱,可能不一样,甚至相差很大,主要原因是生头可能1次成功,也可能2次成功,或3次成功。如果1次成功,所需时间就会短于挑头时间,会出现生头等待挑头的问题;如果生头2次或3次才成功就会出现挑头等待生头的问题。为了减少彼此等待造成的时间浪费,采用了在2个工序之间增加等待工位的办法,见图7。

1—挑头工位;2—生头等待工位;3—生头工位。图7 生头等待工位示意

当生头速度慢时就会出现几个挑头完成的管纱处在等待位等待,由于路程减短也减少了管纱进入生头装置所需的时间。当管纱生头比较顺利时,连续几个都是一次生头成功,就会处理掉等待位的管纱。这样就平衡了挑头与生头的能力,使之发挥更高的生头效率,实践证明采用该等待位后管纱的生头效率提高了10%以上。

5 其他因素对生头效率的影响

5.1 管纱质量

5.1.2管纱尾纱太长,容易与包缠纱纠缠在一起,造成生头不成功[3]。

5.1.3容易脱圈的管纱即使生头成功,到达单锭时也不能进行退绕,需要调整细纱机。

5.2 其他因素

挑刀刀刃锋利度、纱管旋转速度、挑刀下降速度、挑刀压向管纱的压力等都对生头成功率有影响。

6 结语

6.1影响托盘式自动络筒机生头效率的主要因素有管纱的挑头机构、生头装置、挑头与生头装置之间管纱输送及管纱的质量等。探讨影响生头效率的各项因素,有的放矢,做好细纱机状态调整,生头成功率一般可达95%左右,生头速度达20个/min~24个/min。

6.2从人工供纱到自动供纱是一个质的飞跃,大大减少了对劳动力的需求,是纺织设备向自动化、智能化方向发展的必然趋势。纺织企业的数字化、智能化纺纱正在成为行业新一轮转型升级的突破口。

6.3由于自动络筒机单锭数量、卷绕速度以及人均看台数量的不断增加,单锭对管纱的需求量也在不断增加,所以对托盘式自动络筒机生头速度及效率的要求将会越来越高。自动络筒机的制造企业只有不断创新,设计开发出更加高速高效的生头装置才能跟上纺织企业转型升级的步伐。