转杯纺纱机分梳辊用金属针布磨损与对策

2019-07-01陈玉峰

陈玉峰

(光山白鲨针布有限公司,河南 光山 465450)

0 引言

分梳辊是转杯纺纱机的核心梳理部件,其在纺纱过程中主要对纤维进行开松、分解、梳理、转移和排杂,对成纱质量的影响至关重要。在梳理纤维的过程中,分梳辊金属针布上纤维运动的方式主要有3种,即切向运动、沿齿前面运动及绕齿部运动。切向运动完成纤维的穿刺,沿齿前面运动完成携带纤维的分离和转移,绕齿部运动则取决于齿前面对纤维的控制。在这3种运动过程中,纤维与金属针布齿部摩擦、剥取、梳理、转移,从而对分梳辊金属针布产生各方向的摩擦磨损,使金属针布齿条的齿尖由锋利到钝化、尖头变圆头,齿前面产生沟槽,沟槽内纤维集束引起分梳辊绕花、产生束纤维,绕花反复搓擦又形成棉结;因此,研究分梳辊金属针布磨损原因、寻找对策,对分梳辊应用有积极的作用。

1 分梳辊金属针布的梳理特点

a) 握持分梳和单纤化梳理:通过罗拉握持金属针布对单纤维化为95%以上的棉条进行梳理;

b) 单金属针布配置分梳:无其它金属针布与分梳辊金属针布配合,仅为分梳辊金属针布进行梳理;

c) 定隔距:金属针布与分梳辊隔距已定,无变化和调节的余地;

d) 定速度:在梳理过程中基本保持恒定速度,对纤维进行梳理和转移;

e) 气流转移:依靠附面层气流的厚度大小,对纤维、杂质及短绒进行分离和转移。

2 分梳辊金属针布磨损部位及特点

2.1 齿部磨损

针布在抓取、穿刺纤维时,与纤维接触最多的是齿条齿部,齿部对纤维产生冲切力,纤维则对齿部产生摩擦磨损。

其特点是:齿部钝化,齿顶面变大,齿顶分叉或者发毛、断裂,使齿部对纤维的穿刺能力下降、挂纤维,从而影响梳理效果,之后则加剧针布磨损。当齿部断裂过大时,导致分梳辊金属针布齿条工作角发生变化,会造成落白或者挂花。

2.2 齿部齿前面磨损

在分梳辊恒速的前提下,分梳辊齿条的齿前面控制纤维的位置相对固定,纤维转移路径使齿前面磨损出沟槽,但纤维绕齿部运动产生的位移会使磨损位置发生变化。因此,齿前面磨损沟槽的位置受分梳辊速度、齿条冲齿工艺及工作角、纤维的摩擦因数等影响[1]。

其特点是:齿前面棱边长度决定磨损位置,在金属针布齿条的第2点、第3硬度测点过渡区,淬火硬度相对较低,梳理过程中很容易出现犁耕沟槽;随着沟槽的加深则穿刺时受到挤压力过大,即会造成断齿。

2.3 齿部侧面磨损

齿条控制纤维后,纤维有趋向于齿尖的运动,从而对齿部侧面产生磨损,齿部侧面磨损面积受齿前面曲率半径以及绕齿部运动时纤维的转移摩擦因数影响。

其特点是:在金属针布齿条齿部侧面形成光滑的浅沟槽,影响金属针布齿条的表面状态,进而影响梳理质量。

2.4 齿部棱角磨损

在梳理过程中,纤维被针布控制并受力,其反作用力及相对滑移均会造成纤维的损伤和齿部棱角的磨损,这也是短绒增加以及挂纤维的主要原因。

其特点是:梳理过程中,齿部棱角与纤维产生摩擦,甚至发生切割性损伤,随着磨损时间增加,齿部棱角出现磨损沟槽。

3 分梳辊金属针布磨损原因

分梳辊金属针布磨损的主要部位:齿前面、齿顶面、齿部两侧面。磨损的原因:纤维与齿部的摩擦磨损、腐蚀磨损,以及齿条材质、制造工艺,金属针布配置与包卷,分梳辊工艺速度的影响。

3.1 纤维流、杂质与金属针布的机械磨损

在梳理过程中,金属针布对纤维进行抓取和释放、控制和提升时,纤维与金属针布、纤维间的摩擦阻力会对金属针布产生磨损;尤其是对纤维流的反复梳理以及低级棉中的砂粒(硬粒磨损)会加剧金属针布的磨损。

有形磨损:梳理作用提高了纤维的伸直度、平行度和分离度,要求分梳辊金属针布齿条有不同的齿形和几何尺寸,当纤维在针布上相互转移时,其沿齿前面运动和绕齿部运动交替出现产生多种摩擦力,磨损了金属针布齿条,产生破坏性犁耕(有形)磨损。

挤压磨损:梳理过程中,分梳辊抓取一定量的纤维进入分梳腔时使针面负荷瞬时加重,纤维丛在狭小的空间内挤压金属针布;当挤压力过大时会造成金属针布损伤甚至齿尖断裂。

3.2 再生纤维的腐蚀磨损

再生纤维中含有的二氧化钛粒子、染色纤维中的酸碱残留、失去棉蜡后(化学处理后)纤维表面的摩擦因数加大等,都会腐蚀金属针布、加剧磨损。此外,车间温湿度过高、生产中加湿过大,导致齿条表面氧化并造成其磨损。

3.3 几何尺寸设计与金属针布磨损

金属针布磨损与齿条的几何尺寸有密切的关系:合理设计齿条各角度、齿密、齿形、齿顶宽等几何尺寸,能有效控制纤维运动、改善纤维对金属针布的冲切磨损;降低集中磨损的概率是齿条几何尺寸设计的关键。

齿部磨损:梳理过程中纤维与金属针布摩擦,齿部对纤维进行穿刺,都会对齿部产生磨损和钝化。

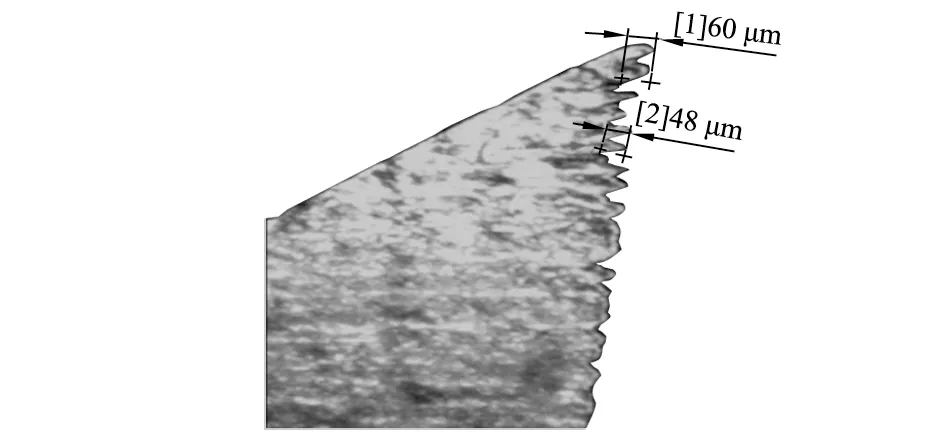

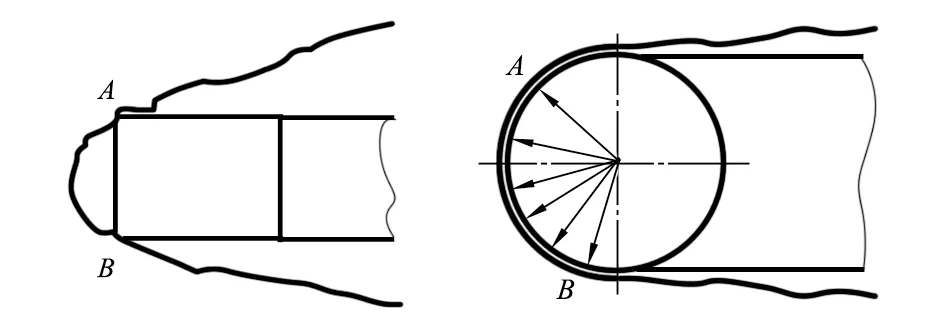

齿前面磨损:纤维在齿条齿部的运动轨迹和路径改变与齿条的几何尺寸密切相关,特别是分梳辊高速运转、离心力增大时,纤维由齿部齿深的2/3处趋向于1/3处运动,易脱离齿部甚至改变运动轨迹,从而影响梳理效果,加剧针布磨损,齿条磨损位置变化见图1。

图1 齿条磨损位置变化

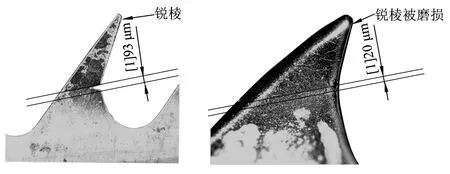

棱边磨损:齿条的齿前面棱长和齿底圆弧r决定了纤维在齿前面的运动趋势和状态。r大、棱边长且为直边时,纤维易沉入齿底,磨损点集中、沟槽变深,齿条耐磨损时间短;反之,纤维不易沉入齿底,磨损点分散、沟槽浅,耐磨损时间长,具体见图2。

a) 磨损沟槽 b) 被磨损齿条 图2 齿前面棱边磨损

3.4 齿条材质、制造工艺与金属针布磨损

优选材质是提高分梳辊金属针布耐磨性的关键。对国内外金属针布进行磨损试验发现:钢材中的合金元素越多,金属针布的耐磨性越好;尤其是高耐磨金属针布的专用钢丝,其合金元素产生的固溶强化性,除能在齿部形成许多高硬度的碳化物而进一步提高耐磨性外,合金元素还可克服高碳钢在淬火时的过热敏感性,退火时合金元素形成的特种碳化物不易聚集,从而使钢的韧性变好。金属针布齿条的材质从早期的72B,82B钢到现在应用的低合金高碳钢(82WVR),其耐磨性有了很大的提高,但是在钢丝拉拔、坯条轧制及热处理工艺方面,还需要进一步改进。

齿条的制造工艺,主要体现在硬度、淬火深度、部分脱碳、表面粗糙度等方面。齿条表面的氧化皮影响其表面粗糙度Ra值,Ra值越小、磨损越慢;氧化皮脱落后金属针布就会进入新的磨损阶段。齿条表面粗糙使纤维集中,不仅造成梳理力大而且会对粗糙面和棱角产生不均匀磨损,最终形成齿条齿部起槽。齿条加热时间越长则氧化皮越多;但氧化皮结合力较为脆弱,在与纤维摩擦后逐步脱落,氧化皮在金属针布的表面存在越多则其表面粗糙度值越大,在梳理过程中对纤维的损伤和梳理质量的稳定性影响越大。减少金属针布齿条表面的氧化皮,改善表面粗糙度,是提高金属针布梳理效果和减少磨损的有利措施。

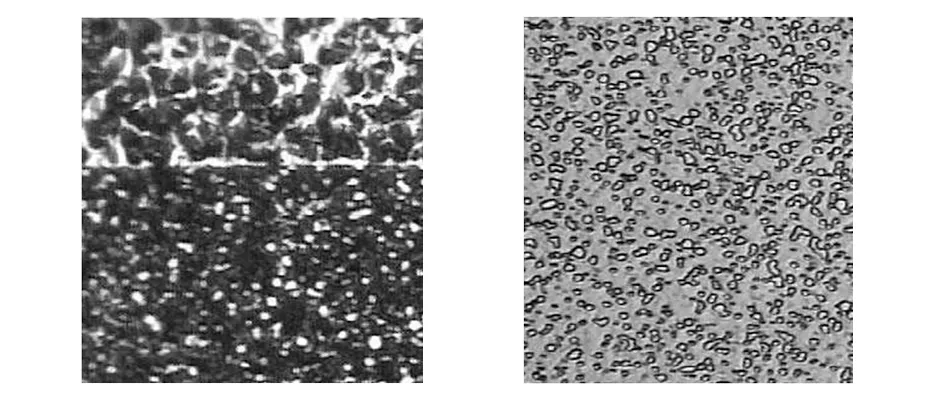

齿条热处理可以减少夹杂、防止淬火脱碳、细化金相组织。耐磨金属针布齿条的金相组织为细针状物+隐针状回火马氏体+点状碳化物,如图3a);而图3b)为细针状回火马氏体+粒状碳化物。

a) b)图3 锡林齿条齿顶部(第1硬度测点)金相组织对比

3.5 针布配置和包卷

分梳辊工艺速度高,针布梳理纤维流量增加,金属针布梳理负荷及与纤维的接触频次增大则易加剧其磨损,所以,分梳辊金属针布配置应与其工艺速度相匹配。

分梳辊金属针布配置应考虑被加工纤维的性质,如纤维的种类、长度、线密度以及状态;纺纱的品种,如纯纺或混纺;企业的工艺水平和管理水平等。当纺化纤时选配棉型金属针布易产生静电,加工含杂大、化学成分多的纤维,其助剂中的硬性颗粒大,纤维对金属针布磨损较大。

此外,包卷金属针布过程中的碰伤或包卷工艺不当,都会造成分梳辊金属针布磨损的加剧。

4 减少分梳辊金属针布磨损的措施

4.1 合理设计齿条齿形

根据金属针布的磨损形态,重点应设计好齿条的工作角α、齿尖角β、齿顶长l、齿顶宽b2、齿深h6、齿形、齿条总高h1、齿密和齿根圆弧半径。

a) 工作角α:决定齿条抓取和握持纤维、抛离杂质、转移纤维的效果,是齿条规格中最主要的参数。工作角α大,易刺入纤维层,抓取、握持能力强,分梳效果好;但易损伤纤维,抛离杂质和转移纤维效果差;过大,则分梳辊金属针布易绕花。化学纤维较长与齿条的摩擦因数比棉大,又易产生静电,故纺化纤的金属针布齿条工作角一般为0°~10°,纺棉则一般为12°~25°。

b) 齿尖角β:影响穿刺纤维层和切断纤维,齿尖角小则易刺入、利于梳理纤维,但齿部强度小而易轧坏。纺化纤时,因齿条工作角小、齿背角小、齿尖角很大,齿尖角为68°~71°;纺棉时齿条工作角大、齿背角大,一般齿尖角为32°~33°。

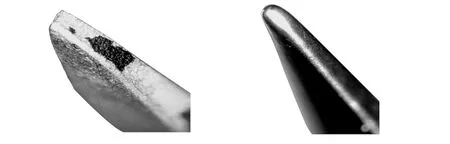

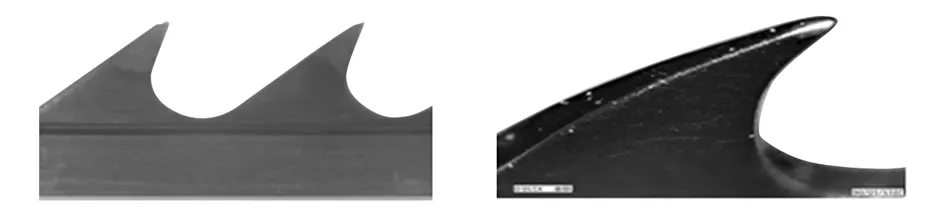

c) 齿顶面:影响穿刺和分梳效果,齿顶面积小,刺入纤维层阻力小,不易切断和损伤纤维;齿顶面积大则相反。分梳辊齿条齿顶宽一般为0.13 mm,以防过宽而易切断纤维,齿顶长一般为0.06mm~0.10 mm。如图4b)相对于图4a),齿部进行锥齿化处理,不仅齿顶宽减小,而且表面光洁,可减少对纤维的损伤并且耐磨性佳。如图5所示,为两种齿尖对纤维摩擦状态的示意。

a) 传统齿部 b) 锥齿化齿部图4 齿条齿部形态对比

a) 传统齿条齿部 b) 锥齿化齿条齿部图5 齿条齿部与纤维摩擦状态

d) 齿深和齿条总高:影响穿透纤维层和纤维转移、排杂的效果,若齿深较小,喂入棉条定量重时则刺不透棉层,易产生束丝,易抛杂和转移纤维,纤维不易绕分梳辊;为防绕,纺化纤时齿深一般采用1.2 mm~1.4 mm,纺棉一般为2.0 mm~2.1 mm;喂入棉条定量重、隔距大时,齿深大;齿条总高由齿部高和基部高决定,基部高一般采用1.2 mm,齿条总高一般按照正偏差控制,防止因为总高小而造成分梳腔与针布间的隔距大,影响分梳质量。

e) 齿形:为了既加强梳理又易排杂和不绕齿,可采用负工作角、弧背齿形设计,即在离齿顶面一定深度后,工作角由不大于10°变为负角,以托持纤维防止其沉入齿根、产生绕花、影响排杂。纺棉金属针布齿条一般是小齿部,纺化纤一般为大齿部,具体见图6。

a) 纺棉用 b) 纺化纤用图6 分梳辊金属针布齿条齿形

f) 齿密:齿密大则使每根纤维接触的齿数多、梳理度高,利于提高分梳质量;但过大齿密易损伤纤维、增加短绒、产生绕花。目前,嵌条主要考量纵向齿密,纵向齿密取决于纤维摩擦因数和纤维长度,纤维长、摩擦因数大,纵向齿距大;反之,则小。纺化纤时,为兼顾梳理和转移、防止绕花,齿密可小些。一般棉分梳辊金属针布齿条纵向齿距为2.13mm~2.50 mm,纺化纤则为3.35 mm~4.48 mm。

g) 棱边:它和齿根圆弧r决定了纤维在齿前面运动的趋势和状态,棱边长、齿根r小,纤维不容易沉入齿根、磨损点分散则不易形成沟槽,针布耐磨损时间长。

4.2 采用表面强化处理技术使齿部更光洁

为延长金属针布使用寿命,齿条设计应考虑既利于梳理、又能抗轧伤,还应对纺不同纤维规格、材质、表面处理的齿条进行不同处理。提升齿条齿部硬度、减小表面粗糙度Ra值是表面处理的关键,其核心是保证以最小的摩擦阻力有效梳理成束的纤维,增强齿条抗磨损能力以延长金属针布使用寿命。如采用表面强化处理技术或者涂层技术,在产品的制造环节保证齿条齿形的一致,硬化处理前采取等离子抛光,对齿条进行锥齿化处理,使其各棱边处理为0.02 mm~0.20 mm的圆弧,并使其硬度提高为不小于1100 HV,处理后的齿条表面粗糙度Ra值为 0.06 μm,有效提高了梳理效果,增强抗腐蚀能力。普通金属针布齿条与表面强化处理的金属针布齿条对比见图7。

a) 普通金属针布齿条 b) 表面强化的金属针布齿条图7 金属针布齿条外观对比

4.3 选用加入耐磨性介质的优质钢材

为改善金属针布齿条的磨损率、磨损速度和相对耐磨度,必须对其材质进行优选,钢中添加可提高硬度和耐磨性的WC和VC(硬度分别为2400 HV和2800 HV),以显著降低原料对金属针布齿条的犁耕磨损;加入稀土元素以细化晶粒,消除氧化皮和夹杂物,提高金属针布的韧性和抗冲击疲劳能力。一般而言,增加的碳质量分数大于0.8%的钢材的硬度显著提高[3]。

4.4 优化热处理工艺

材质加工工艺的一致性及齿条的热处理一致性,是齿条产品质量一致性的保证条件。目前,金属针布齿条制造企业多采用无氧化罩式炉球化退火、直进式拉丝机等先进设备和制造工艺[4],以稳定加工过程中的脱碳,这是针布质量稳定的关键。热处理工艺应控制好相变,使其金相组织为隐针状马氏体+低温回火马氏体+弥散碳化物。生产实践表明,一级以内的马氏体最耐磨;金相组织分布越均匀、晶粒越细,则齿条韧性强、耐磨性好;若马氏体组织为二级或二级以下,碳化物晶粒大、不一致且分布不均匀则齿条硬度虽高,但是相对不耐磨;因此,金属针布齿条既要有适宜的表面粗糙度Ra值,还要有高硬度和理想的金相组织。

4.5 合理选配分梳辊金属针布齿条

分析过了纤维特性、分梳辊速度、齿条几何尺寸、金属针布包卷等与纤维梳理效果、金属针布磨损及使用寿命的相关性,为提高纤维梳理效果、提高金属针布使用寿命,建议分梳辊用金属针布齿条的选配方案参考表1。

5 结语

5.1分梳辊金属针布的作用为握持分梳、单纤维梳理、单针布配置、定隔距、定速度和气流转移。

表1 分梳辊金属针布齿条选配方案参考

分梳辊型号齿条型号齿条总高h1/mm基部宽b1/mm齿距p/mm工作角α/(°)适纺纤维OK40DC3625×026903.600.92.625棉/麻OK40弧DC3625×026903.600.92.625棉/麻C74DC4025×060104.001.06.025棉/麻OK61DC3615×039903.600.93.915涤纶MK88DC3600×039903.600.93.90涤纶OK58DC3615×032903.600.93.215腈纶OS21DC3612×030903.600.93.012腈纶、涤纶、涤/棉OB20DC3625×021903.600.92.125棉、粘胶、腈纶/棉OB20RDC4025×021104.001.02.125棉、粘胶、腈纶/棉OB174DC3625×021903.600.92.125棉/麻OK74ADC3625×050903.600.95.025棉/麻OK74BDC4025×050104.001.05.025棉/麻CM-2ADC3600×050903.600.95.00涤纶

5.2分梳辊金属针布齿条磨损的主要部位是齿部的齿顶面、齿前面、齿部两侧面以及齿前面棱边,磨损使针布钝化、失去梳理功能;磨损的原因是纤维与针布间的摩擦、纤维原料对其腐蚀作用、齿条的几何尺寸、材质与制造工艺,包卷针布的外力损伤等。

5.3减缓分梳辊金属针布磨损的对策有:合理设计齿条几何尺寸,采用表面强化技术使齿条齿部更光洁,选用加入耐磨介质的优质钢材、优化齿条制造工艺以及合理选配金属针布齿条。