微织构刀具对工件表面残余应力影响的有限元分析*

2019-07-01李庆华胡恺星矫雨芯

李庆华,潘 晨,胡恺星,矫雨芯

(长春大学 机械与车辆工程学院,长春 130022)

0 引言

已加工表面的残余应力是影响工件耐疲劳强度等机械特性的重要因素。残余应力主要受切削过程中工件发生的弹塑性变形和热塑性变形影响,表现为拉应力和压应力,其中分布均匀的压应力可以提高工件的耐疲劳强度,而拉应力会降低表面强度,影响工件的性能。

针对近几年国内外对铣削残余应力的研究,大量的试验和仿真结果表明铣削速度,铣削深度,每齿进给量对残余应力有显著影响[1-7]。 对于车削残余应力的研究,有学者发现切削用量和刀具切削前角对残余应力的分布有很大的影响[8-10]。Madariaga等从材料初始表面应力角度研究其对加工后的残余应力的影响,同时考虑加工过程所引起的加工硬化程度[11-12]。同时,Madariaga等也发现了随着刀具磨损的增加,压缩残余应力层增大[13]。Styger等运用有限元仿真技术研究不同的本构模型对钛合金Ti6Al4V加工残余应力的影响[14]。此外Schmidt等从加工方式上进行创新,采用“modulated tool path machining”新型加工方法研究残余应力[15]。

目前国内外对于微织构刀具的研究主要集中在切削力、切削热、刀具磨损等方面[16-22],其中也有少数学者对微织构硬质合金刀具[23]和涂层刀具[24]切削工件表面残余应力进行了研究,并取得了相应的结果。但是由于残余应力产生的原因很复杂,试验测量比较困难,对残余应力的研究仍有很多不足,特别是很少研究微织构PCBN刀具对残余应力的影响。因此,鉴于上述对残余应力的研究,本文将对微织构聚晶立方氮化硼(Polycrystalline Cubic Boron Nitride:PCBN)刀具干式车削淬硬钢AISI 52100进行残余应力有限元仿真,分析微凹坑织构对已加工表面残余应力分布的影响,以及不同切削速度对残余应力的影响。

1 有限元模型

1.1 建立刀具实体模型

利用三维实体软件绘制微织构刀具模型,图1是PCBN刀片实体模型。图1a是无织构PCBN刀片,图1b是直径120μm微凹坑PCBN刀片,共9个凹坑,与切削刃距离350μm,每个凹坑直径为120μm,深度5μm,相邻凹坑350μm,刀片厚度2000μm。将刀片用于有限元仿真模拟切削加工。

(a) 无织构PCBN刀片 (b) 直径120μm微凹坑PCBN刀片 图1 PCBN刀片实体模型

1.2 淬硬钢AISI 52100和PCBN刀具本构模型

Johnson-Cook本构模型[25]认为材料在高应变率下变现为应变硬化、应变速率硬化及热软化效应,其使用便捷、形式简单,在机械切削领域的应用十分广泛。本文材料选用Johnson-Cook本构模型进行仿真。

Johnson-Cook本构模型的经验公式:

表1是AISI 52100的Johnson-Cook本构模型参数,表2是AISI 52100材料力学性能,表3是PCBN刀具材料力学性能。

表1 AISI 52100 Johnson-Cook本构模型参数

表2 AISI 52100材料力学性能

表3 PCBN刀具材料力学性能

1.3 建立切削仿真模型

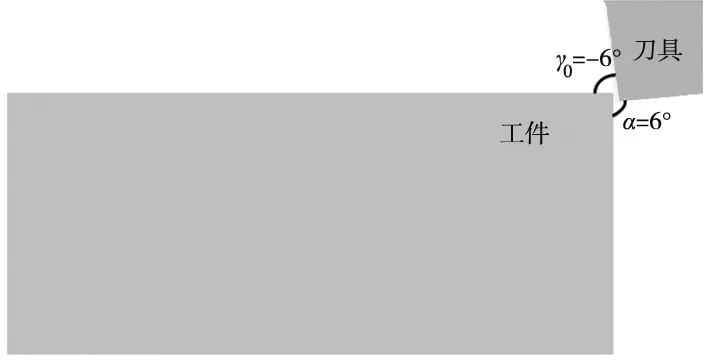

图2是PCBN刀具干式车削AISI 52100有限元模型,在有限元仿真时,所有PCBN刀具的切削前角均为γ0=-6°,后角α=6°。

图2 PCBN刀具干式车削AISI 52100有限元模型

2 切削仿真试验参数

刀具:PCBN刀具

材料:AISI 52100

切削用量:进给量f=0.1 mm/r和背吃刀量ap=0.2mm,切削速度分别为v=60m/min,72m/min,85m/min,100m/min,125 m/min。

仿真试验方案:

(1)对无织构PCBN刀具切削AISI 52100进行残余应力仿真,分析切削速度对残余应力的影响;

(2)对微凹坑PCBN刀具切削AISI 52100进行残余应力仿真,分析切削速度对残余应力的影响,并与无织构PCBN刀具作对比分析。

3 仿真结果分析

利用有限元仿真技术分别对无织构PCBN刀具和直径120μm微凹坑PCBN刀具进行模拟车削淬硬钢AISI 52100试验,如图3所示为是有限元仿真云图,经过大量的仿真得到相应残余应力数据并进行对比分析。

图3 有限元仿真云图

3.1 无织构PCBN刀具切削工件表面残余应力分析

图4是不同切削速度下,无织构PCBN刀具有限元仿真已加工表面残余应力分布图。观察图4发现,随着切削速度从v=60 m/min增加到v=125 m/min,已加工表层(距离已加工表面层深度0~0.05mm范围)的残余应力由拉应力变为压应力,即增加切削速度可以使已经加工表面获得残余压应力,且数值随着切削速度增加而变大。在距离已加工表面0.1mm左右,不同切削速度切削得到的工件表现为拉应力,且切削速度v=85 m/min时,残余拉应力达到最大值310MPa,并表现为随着切削速度从v=60 m/min增加到v=125 m/min,拉应力先增大再减小最后再增大;在距离已加工表面层深度0.3mm左右,拉应力又逐渐转变为压应力,切削速度v=60 m/min时,压应力值最大,表现为切削速度越小,压应力越大。

图4 不同切削速度下,无织构PCBN刀具有限元仿真已加工表面残余应力分布图

造成上述工件表层压应力分布现象的原因是切削速度的增加,使得切削区的温度迅速上升,工件表层发生弹塑性变形,表面层的体积开始膨胀,切削热在工件上的传递需要时间,这时距离表面较深的工件材料并没有受到切削温度的影响而发生形变,这就会阻止表面层材料体积变大,因此在高速切削时,工件表层表现为残余压应力。随着切削的进行,高的切削速度相对于低切削速度散热较快,因此在低速时,切削热逐渐向工件内部传递,使距离已加工表面深度0.3mm左右时,生产压应力。

因此,根据有限元仿真结果可知,无织构PCBN刀具干式切削AISI 52100工件时,应选择较大的切削速度,有利于工件表面得到残余压应力,因为残余压应力可以提高工件的耐疲劳和耐磨损等性能。

3.2 微凹坑PCBN刀具切削工件表面残余应力分析

图5是不同切削速度下,微凹坑PCBN刀具有限元已加工表面残余应力分布图。观察图5发现,就工件表层应力分布而言,切削速度v=60 m/min时,已加工表面已经开始表现为残余压应力,此时压应力为28MPa;随着切削速度达到v=72m/min和v=85m/min,已加工表层残余应力均表现为压应力,并且压应力达到了180MPa;但是当切削速度增加到v=100 m/min,已加工表面层残余应力表现为拉应力,此时应力值为130MPa,在此切削速度下,在距离已加工表面层深度0.35mm处,应力表现为压应力,最大值为62MPa;当切削速度继续增加到v=125 m/min时,已加工表层残余应力又为压应力,其值达到了130MPa。对于拉应力,在距离已加工表面0.1mm左右,各切削速度下,工件均表现为拉应力,且随着切削速度增加呈现先增加后减小再增加的趋势,切削速度v=85m/min时拉应力最大。切削速度对凹坑刀具切削获得的工件表层应力分布的原因与无织构刀具相似,即高的切削速度会产生较高的切削温度,使工件表层材料发生变形,而工件内部并未发生变形,材料的变形晶粒与为变形晶粒相会作用而产生压应力。

图5 不同切削速度下,微凹坑PCBN刀具有限元仿真已加工表面残余应力分布图

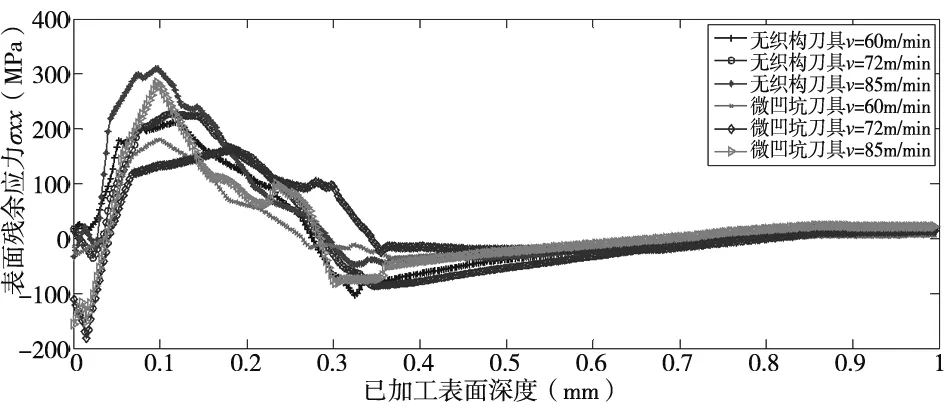

观察图6不同切削速度下,无织构刀具与微凹坑刀具有限元仿真已加工表面残余应力对比分布图。仿真结果表明,相对于无织构PCBN刀具切削获得的已加工表面为残余拉应力,微凹坑PCBN刀具在较低的切削速度下,就能够使已加工表面产生残余压应力。这是因为在刀具前刀面进行微凹坑织构处理,改善了刀具的结构和刀具对加工表面的挤压程度,微凹坑织构减小了前刀面与切屑的接触面积以及摩擦,对切削温度和切削热的分布均产生了影响,有限元仿真结果显示,在相同的速度下,微凹坑刀具切削产生的切削力和切削温度均小于无织构刀具,这就使得工件的应力分布发生了很大的变化。即使在较低的切削速度下,也能使已加工表面产生残余压应力。因此,在PCBN刀具前刀面进行微凹坑织构处理用于切削加工,对提高工件的耐疲劳强度等机械性能方面有很大地促进作用。

图6 不同切削速度下,无织构刀具与微凹坑刀具有限元仿真已加工表面残余应力对比分布图

4 总结

通过对PCBN刀具切削AISI 52100工件的残余应力进行大量的有限元模拟试验,经过对比分析,得到了微凹坑织构和切削速度对残余应力的分布存在影响:无织构PCBN刀具低速切削AISI 52100时,表面层获得残余应力为拉应力,切削速度大于v=85 m/min时,已加工表面层呈现残余压应力,并且随着切削速度的增加,残余压应力变大。微凹坑PCBN刀具在v=60 m/min时,切削后的工件表现为残余拉应力,当切削速度达到v=72 m/min和v=85 m/min,已加工表面均为残余压应力,且数值变大。与无织构刀具对比分析,在相同的切削速度下,微凹坑刀具切削后的工件表层基本表现为残余压应力,但是切削速度v=100m/min时微凹坑刀具切削的工件表层表现为拉应力。

因此,仿真结果表明微凹坑织构更加有利于获得具有良好耐磨损、耐疲劳性能的工件,有效地改善了刀具切削性能。本次有限元仿真试验为推广微织构在刀具切削领域的应用提供了坚实的理论基础。