某挂车焊接生产线优化设计

2019-06-29安徽江淮专用汽车有限公司周庸代家明韦朝坤

安徽江淮专用汽车有限公司 周庸 代家明 韦朝坤

为了扩产能、提效率,同时提高轿运车产品的质量,某公司拟对焊接生产线各工位进行优化,通过工序调整、工装配置、工艺路线调整等方式,综合分析并优化了挂车生产线上的产品制作流水线及生产线平衡,提高了生产线效率及产品质量。

1 前言

在我国挂车领域,以往的轿运车是一种十分特殊的车型。合规的轿运车在这个行业里凤毛麟角,道路上主流的车型均超过20m。随着交通运输部重点治理轿运车市场以及9·21治超新政的严格实施和推进,原有商品轿运车市场普遍采用单排超长半挂轿运车、双排跳等违规行为已经快速根除,整个轿运行业也将向规范化方向发展。根据新GB 1589规定,中置轴商品轿运车产品长度不得超过12m,列车长度不得超过22m,宽度不得超过2.55m,高度不得超过4.2m,主车加挂车最多可装载8~11辆轿车[1]。因此,中置轴轿运车运输车安全性高、装载量大、通过性好等优势,可有效替换市场上现有超标轿运车,以减少视线盲区,提高车辆通过性,从而降低事故发生率,降低运输过程中所运输商品的磕碰,保证单品价值较高的商品车运输安全[2]。

在这样的大背景下,某公司着手研发轿运车,但当前日产1台的产能短板严重制约了轿运车的飞速发展,急需扩产能、提效率,同时还需提高产品的质量。针对上述问题,现拟对焊接生产线各工位进行优化,通过工序调整、工装配置、工艺路线调整等方式,综合分析挂车生产线上的产品制作流水线及平衡生产线,以提高生产线效率及进一步提升产品质量[3-4]。

2 生产线简介

某公司现主要生产车型有3种:单胎半挂车、双胎半挂车和中置轴轿运车。本文以双胎轿运车在生产线上的工艺路线为例,对生产线现状进行描述,包括布局、生产方式等。挂车车间现有一条生产线,包括焊接、装配、调试作业。工艺流程路线如图1所示。

2.1 焊接作业工位

焊接作业可分为9个工位,分别为:纵梁点固、纵梁焊接、纵梁校正、后平台焊接、上前平台/分总成焊接、纵梁拼焊、下平台拼焊、下平台上方满焊、铺多孔板/钢丝网/下平台下方焊接。焊接作业需严格执行轿运车焊接作业指导书要求。焊接作业完成后,将各总成转涂装,根据《涂装工艺守则》要求进行涂装后,再将各总成流转至生产线上存放区。

2.2 装配作业工位

装配作业可分为6个工位,分别为:桥预装、桥装配、桁架装配、上平台装配、液压装配、制动/电器装配。装配作业需严格执行轿运车装配作业指导书要求。

2.3 调试作业工位

调试作业设置1个工位,该工位可并列放置两台车,同时进行调试作业。调试工作包括液压动作调试、各灯具工作调试及制动调试。

经过平衡率分析,如图2所示,计算可知生产线平衡率为68.45%,瓶颈工序集中于各焊接工位,接下来对各焊接工位进行工序优化。

图1 工艺流程路线

3 各工位优化

3.1 纵梁点固工位

纵梁总成可分为三段(中置轴挂车)及四段(轿运半挂车)拼焊而成,各段小纵梁均在纵梁点固工位点固。对于直段小纵梁,在现有气缸压紧装置上较易完成,保留现有工艺不做变化;由于原工装上油缸间距较大且位置固定,对于弯曲段小纵梁难以处理,如图3所示,且处理后缝隙达5mm,不符合技术要求。新纵梁点固工装采用限位块模式,如图4所示,在现有焊接平台上按照纵梁外轮廓确定限位板位置。工装使用时,先定位纵梁上翼面,再采用梯形块成型,可较好地保证纵梁上、下翼面与腹板贴合(缝隙≤1mm),且腹板与翼板之间垂直度可实时测量进行调整。经测算,使用新纵梁点固工装后,纵梁点固工位可减少作业人员1名,工位节拍不变。

图3 弯曲段纵梁

图4 新纵梁点固工装

3.2 上平台焊接工位

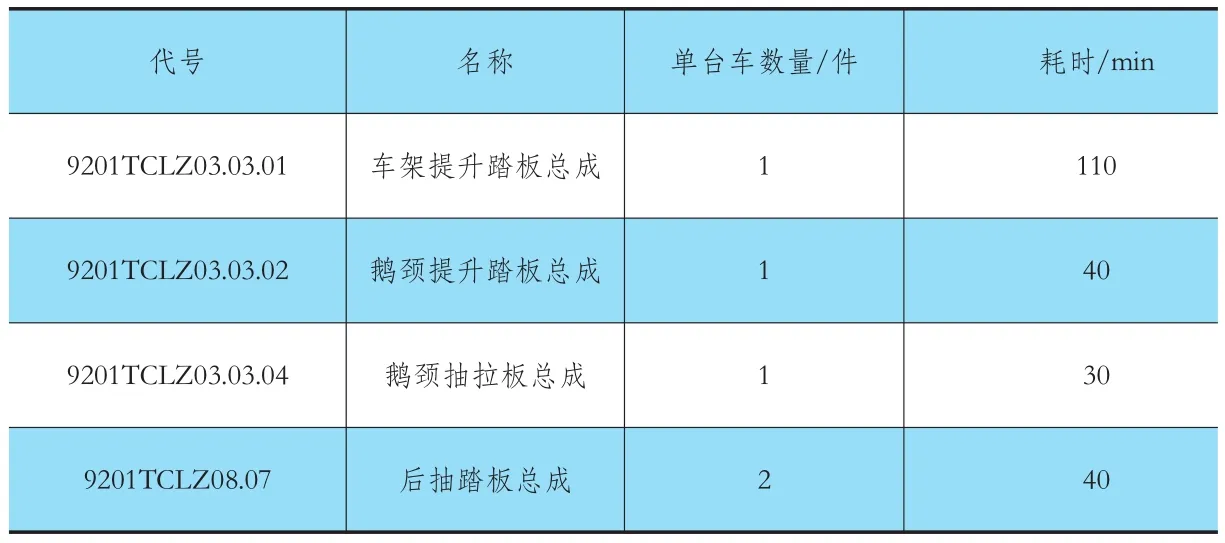

前/后上平台焊接工位节拍分别为112.5min及126min,相比节拍最长工位下平台焊接工位(149.4 min),该工位时间较为富余,现将表1中零部件调至前/后上平台焊接工位。工序调整后,生产线平衡率下降3.4%。

表1 各总成工时

3.3 下平台焊接工位

下平台总成作为整车受力点集合处,且桥、制动、油路等诸多关键零部件附着其上,该工位制作及关键特性控制尤其重要。现就其几个主要关键零部件的优化作业及工装保证加以介绍。

3.3.1 前后主横梁焊接

为保证该处诸多焊缝质量,特制作焊缝划线靠模,对关键连接需焊接处先用靠模、石笔划线,确定焊缝位置、长度(两端起焊,焊缝长100mm,焊缝间距100 mm,焊缝高3mm),再调整焊接参数(焊接电流140~160 A,22~24 V)。通过该手段保证前后主横梁焊缝质量及连接可靠性,也避免拉卷尺划线出现错误的隐患。图5为焊缝划线靠模及使用靠模后焊缝。

图5 焊缝划线靠模

图6 纵梁夹紧装置

3.3.2 纵梁压紧定位

纵梁总成作为下平台主要受力零部件,其作用是重中之重,因此其组对及位置确定也异常重要。为保证两根纵梁受力均衡,及下平台焊接过程中不发生扭曲、翘起、及歪斜状况,在纵梁吊至焊接平台确定相对位置后,需对纵梁进行夹紧。

为保证夹紧,特设计制作纵梁间距装置,如图6所示。对单侧纵梁设置四处夹紧,间距2500mm,纵梁夹紧装置通过竖向压紧保证纵梁垂直度,及不发生翘起;横向夹紧保证纵梁定位尺寸及不发生扭曲。通过纵梁夹紧装置可良好控制纵梁定位尺寸,及下平台总成焊接过程变形,最终保证下平台对角线误差≤10 mm。

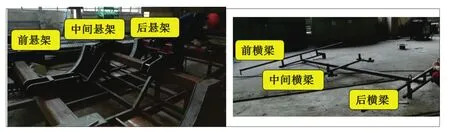

3.3.3 悬架焊接

悬架作为整车与轮胎之间的连接处,是整车关键零部件,其定位尺寸、相互之间尺寸及与牵引销之间的尺寸误差均是重点尺寸需进行控制。前期悬架定位仅通过卷尺拉尺寸,石笔划线确定,经对前期制作车辆进行测量,悬架定位尺寸误差均超出工艺要求。

为保证悬架焊接尺寸,特制作悬架焊接工装,如图7所示。将悬架焊接工装吊至下平台悬架对应焊接处,现用工装前后横梁上左右挡块及中间横梁上前后挡块进行粗定位,再利用中间横梁上两个定位基准点量取到牵引销中心点的距离,进行终定位。工装定位完成后,用工装上锁紧螺栓将工装与下平台之间锁紧,保证其相对位置不发生偏移。再将三组悬架(前悬架、中间悬架及后悬架)分别放置在对应位置,利用各自横梁及工装上限位块定位,将各组悬架点固。

经测量,使用悬架工装后,各组悬架支架对角线误差≤2mm,中间悬架与牵引销中心间距误差≤5mm,符合图纸及工艺要求。

下平台焊接工位使用的工装均为保证焊接质量,下平台焊接工位共8名员工,增加工时10min,因该工序为节拍最长工位,导致生产线平衡率下降3.5%。后续对生产线的持续优化中,该工位将作为重点进行分析。

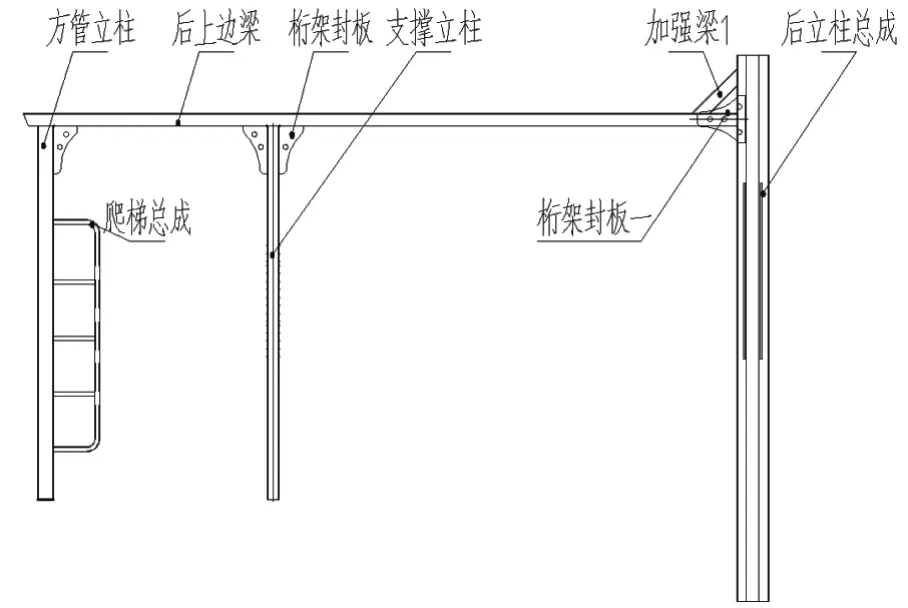

4 桁架焊接工位

桁架焊接工位所涉及的零部件外形尺寸较大(单件最长达4 500 mm),质量较大(单件最重达90 kg),操作不便。在前期作业中,需进行多次吊装,高空吊装及组焊,难度大、效率低。

针对该问题,经过分析,可对桁架总成先进行组件在地面拼焊完成后,如图8所示,再分片整体吊装,并制作分片拼焊工装。该工序通过工艺路线的优化,减少该工位工时1 2 0 min,且减少80%的高空组焊作业,极大地提升了效率,降低了安全隐患。

鉴于该工位工时的减少,将下平台焊接工位的所有小件制作(纵梁加强盒、提升踏板支撑座、旋转铰链等)调至桁架拼焊工位。经计算后,生产线平衡率提升2.3%。

图7 悬架焊接工装

图8 桁架拼焊组件

5 结语

运用“5W1H”提问技术及ECRS四大原则,对某公司的挂车生产线进行优化,在工艺路线调整及工装配置两方面提出新的方案。新方案内容主要包括:a. 对上平台焊接工位进行工序调整,桁架拼焊工位进行分片上装;b. 对纵梁点固、下平台焊接难度较大工位配备新的工装及装置,保证焊接质量。本文提出的挂车生产线优化的思路及方法,对生产过程进行分析优化,提升生产线平衡率至84.3%,并将该公司挂车产能由1台/天提升至2.5台/天,同时实现了提高各工序产品质量的目的。