刚果(金)某氧化铜钴矿酸浸试验研究

2019-06-26陈露露郑朝振李相良刘三平

陈露露,郑朝振,李 贺,李相良,刘三平

(北京矿冶科技集团有限公司,北京 100160)

刚果(金)自然资源极其丰富,尤以其东南部加丹加省的铜和钴资源最为著名[1-2]。随着国内铜钴资源的需求量越来越大,大批中资企业赴刚果(金)进行铜钴资源的开发与加工[3-6]。本文针对刚果(金)某中资公司提供的氧化铜钴矿,开展了系统的搅拌浸出条件试验,为后续工程设计提供了可靠的设计依据。

1 试验原料

矿样主要元素分析和多元素分析结果如表1、表2所示。

(续表2)

表1 矿样主要元素分析结果

表2 矿样多元素分析结果

2 试验设备与试剂

试验设备:搅拌器、烧杯、电子天平、量筒、真空抽滤泵、抽滤瓶、布氏漏斗、恒温干燥箱等。

试剂:硫酸(分析纯),亚硫酸钠(分析纯)。

3 试验原理

刚果氧化铜矿中铜主要以孔雀石(Cu2CO3(OH)2) 和蓝铜矿(Cu3(CO3)2(OH)2)等形式存在,另有CuO、磷铜矿等含铜矿物。在酸性浸出过程中,主要发生如下反应:

4 试验结果与讨论

4.1 粒度影响

样品经破碎球磨后,得到P80-0.150 mm、P80-0.105 mm 和P80-0.074 mm 三种粒度分布样品,针对球磨后样品进行搅拌浸出试验,考察矿石粒度对铜、钴浸出效果的影响。试验固定条件为:矿量400 g,矿浆浓度25%,室温,酸矿比132 kg/t 矿,反应时间4 h。试验结果如图1、图2所示。

图1 不同粒度对铜钴浸出效果的影响

图2 不同粒度pH 随反应时间的变化

由试验结果可以看出,磨矿粒度对铜浸出率无明显影响,磨矿粒度对钴浸出率有一定的影响,粒度越细,钴浸出率稍高。反应时间对铜浸出率无明显影响,在试验所选择的时间范围内铜浸出率没有明显变化,反应时间对钴浸出有一定影响,随着浸出时间的增加,钴浸出率稍有上升。随着矿石粒度细度的增加,矿浆pH 值稍有上升,即矿石越细酸耗相对较高。综合考虑磨矿成本等因素,初步选定矿石粒度P80-0.150 mm。

4.2 酸度影响

试验固定条件:矿量400 g,矿浆浓度25%,矿石粒度P80-0.150 mm,室温,反应时间4 h。试验结果如图3和图4所示。

由试验结果可以看出,随着酸度的增加,铜浸出率变化不大,钴浸出率稍有上升。随着酸度的增加,矿浆pH 减小。选用硫酸用量132 kg/t 矿。

图3 不同酸度对铜钴浸出效果的影响

图4 不同酸度pH 随时间的变化

4.3 矿浆浓度影响

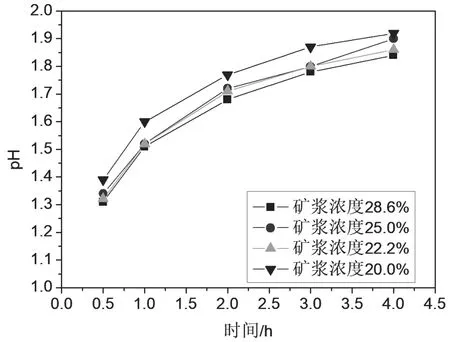

试验固定条件:矿量400 g,矿石粒度P80-0.150 mm,室温,酸矿比132 kg/t 矿,反应时间4 h。试验结果如图5和图6所示。

图5 矿浆浓度对铜钴浸出效果的影响

图6 不同矿浆浓度pH 随时间的变化

由试验结果可以看出,矿浆浓度对铜浸出率无明显影响,矿浆浓度对钴浸出率有一定影响,矿浆浓度越高,钴浸出率呈上升趋势。矿浆浓度越高,在相同酸矿比的条件下,矿浆的初始酸度越高,有利于钴的浸出。初步推荐矿浆浓度为25%,在该条件下,溶液中铜浓度可达到8 ~9 g/L,钴浓度达0.5 g/L 左右。设计或生产实际可根据系统水平衡及萃取溶液处理量适当调整矿浆浓度。

4.4 反应时间影响

试验固定条件为:矿石粒度P80-0.150 mm,室温,酸矿比132 kg/t 矿,矿浆浓度25%。试验结果如图7和图8所示。

图7 PN 矿体中部样反应时间对铜钴浸出效果的影响

图8 PN 矿体中部样不同反应时间pH 随时间的变化

由试验结果可以看出,反应时间对铜浸出率影响不明显,铜矿物浸出较快,较短的反应时间内即可得到较高的铜浸出率。反应时间对钴浸出率有一定的影响,随着反应时间的延长,钴浸出率上升,当反应时间达到4 h 时,钴浸出率几乎不再上升,初步推荐反应时间为4 h。

4.5 电位影响

试验固定条件为:矿石粒度P80-0.150 mm,室温,酸矿比132 kg/t 矿,矿浆浓度25%。试验结果如表3所示。

表3 电位对铜钴浸出影响试验结果

由试验结果可以看出,在不添加还原剂的条件下,浸渣钴含量较低,钴浸出率可达81.31%,添加还原剂未使钴浸出率得到提高,该矿样在生产中可不加还原剂。

4.6 综合条件试验

在上述单因素条件试验基础上,确定本次氧化铜钴矿的浸出条件如下:

矿石粒度P80-0.150 mm,室温,反应时间4 h,矿浆浓度25%,酸耗132 kg/t 矿,不添加还原剂。在此条件下,进行了3 组综合条件验证试验,试验结果如表4所示。

试验结果表明,在此优化条件下,浸出渣含铜为0.05%,含钴0.08%以下,铜钴浸出率分别可达98%和77%,试验重现性好。钴浸出率较高,浸渣含钴较低,生产中无需添加还原剂。

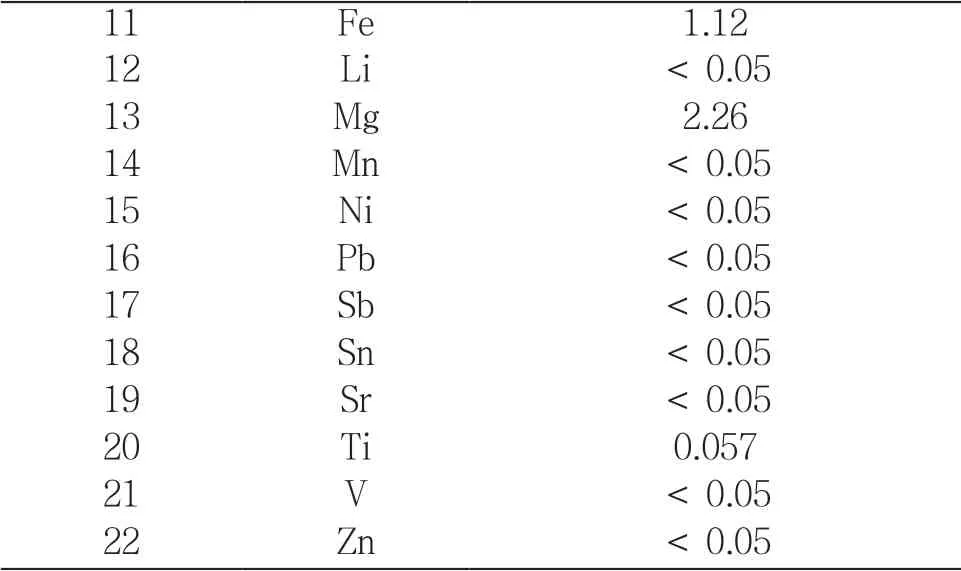

浸渣多元素分析结果如表5所示。

表5 浸渣多元素分析结果

(续表5)

5 结论

磨矿粒度、酸矿比、矿浆浓度、反应时间对铜浸出率影响较小,磨矿粒度、酸矿比、矿浆浓度、反应时间对钴浸出率有一定影响,在考察的条件范围内,粒度越细、酸矿比越大、矿浆浓度越大、反应时间越长,钴浸出率越高。该矿样添加还原剂对钴浸出率没有影响,在生产中可不加还原剂。

该氧化铜钴矿综合试验条件为:磨矿粒度P80-0.150 mm,浸出温度为室温,初始矿浆浓度25%,酸矿比132 kg/t 矿,浸出时间为4 h。在此优化条件下,铜钴浸出率分别可达98%和77%,试验重现性好。钴浸出率较高,浸渣含钴较低,生产中无需添加还原剂。