连铸设备弯曲段耳轴与足辊加工修复分析

2019-06-21刘上举

刘上举

(广西柳钢工程技术有限公司,广西 柳州545002)

0 前言

转炉厂是柳钢的主力厂,弯曲段是板坯连铸机的关键设备,弯曲段的精度直接关系到板坯的生产质量及产量。弯曲段(图1)在生产中要承受钢水静压力的作用、机械应力和高温钢坯承受的热力,拉坯阻力及本身的重力,弯曲段框架结构扭曲变形。耳轴和足辊安装面精度超差明显,也是导致无法使用的主要部位,由于主要安装尺寸精度超差过度,已超过钳工手段调整的范围。离线修复方案中对耳轴和足辊安装面以堆焊修补磨损和变形余量,机床加工恢复尺寸精度。

在离线调调试台上,4处耳轴有两对角与基准面不接触,空隙约2 mm,辊面误差1.0 mm,调整辊面精度的垫片在各安装面厚度有1.5 mm,耳轴φ205H6的测量尺寸都在φ205H6(含铜套)公差范围内,足面定位键直线厚度误差1.4 mm。

弯曲段线上安装精度从在线的激光跟踪仪反馈数据显示,与生产要求设备精度差值差1.2~1.5 mm,设备安装精度的超差,直接影响拉坯的品质,降低产品合格率。产品不合格造成的经济损失远超设备价值,所以精度不合格并且调试无法满足使用要求的弯曲段报废处理。因价值大,所以想修复回用降低成本。

图1 弯曲段模型

1 结构分析

连铸弯曲段是一个空间结构是否复杂的机构,弯曲段本身结构具有空间结构庞大、机械质量大、各种小圆倒角多及受载荷情况多样的特点[1]。图2是弯曲段整体装配图,由上下框架、上下各18排二冷辊组成,上下排辊子开口精度上线要求在0.3 mm以内,上线安装时图纸的左端向上与结晶器出钢口对齐,安装时耳轴定位,安装在定位槽中。弯曲段重约30 t,外型规格尺寸4 227 mm*3 400 mm*2 100 mm。框架横向是两根大梁,纵向是钢结构梁连接,内部6块50 mm钢板连接。上下框架用4根导柱连接。

图2 弯曲段整体图

耳轴强度:弯曲段机架的定位安装方式是两点悬挂(上定位轴),所以弯曲段在工作状态下承受的载荷在重力方向上都要传递到连铸机香蕉座的耳轴座上[1],使两耳轴承受较大的热应力和机械应力。使用中两点接触会产生钟式摇摆,耳轴会磨损和变形。设计图纸对耳轴平行度要求0.1 mm,足辊安装面到基准尺寸公差在0.1 mm,并且平面度要求0.1 mm。相对整体结构,此精度要求较高。

2 修复可行性分析

(1)校正修复:经过现场的数据收集和使用工况的调查,导致弯曲段精度丧失的主要原因是整个架体在使用年久后的扭曲变形。从结构分析来看,耳轴在框架两横向大梁两端上,并且与大梁是整体结构。纵向6块复板连接在大梁框架内侧,起提高框架整体刚性作用,也是足辊的安装面,所有足面也随大梁扭曲变形。如果想通过调校大梁来恢复精度,从结构来看是无法实现,一是使用位置精度要求高(0.1 mm),调校无法控制,保证不了精度要求。二是截面450 mm*430 mm大梁是框架结构,根本就无法校正扭曲变形来恢复精度。

(2)加工修复:从弯曲段的结构、规格、重量、加工位置等综合分析,要实现加工修复要满足几个条件:

一是设备,要具备工作台荷载满足30 t要求,行程超过5 m、同时切屑精度在0.05 mm以内的大型数控镗床;

二是加工刀具和辅具要能保证耳轴和足辊安装斜面面的加工;

三是具备起重设备。

从我方的设备要求来分析,只能是基本具备以上要求,设备的工作台是3 m*3 m,工件规格超过工作台,还要通过设备的工艺性能扩展才能完成要求,因此加工修复还行。

(3)修复成本:业内是否具备修复的价值,就是看修复成本与购置新的备件成本比来看,在满足使用寿命的前提下,比例基本在总价的0.10%~0.3%内。一套新弯曲段框架约80万,属于价值较大的备件。结果的修复工艺分析,成本能控制在双方接受的范围内。通过修复方案的对比和成本分析,我方满足修复的要求。

3 难点分析与解决措施

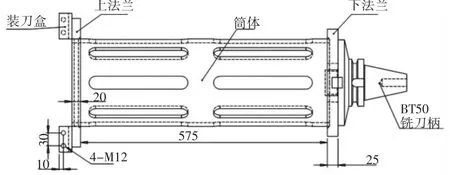

结合公司的设备,耳轴的修复是工艺难点。为保证耳轴能够承受足够的备件重量和来坯压力,原设计和制作是两端的耳轴与大梁是整体式。耳轴的修复难点在于无法使用镗孔镶轴的工艺方案恢复精度。因为结构原因镶轴深度受限制,不超过150 mm深,这个镶轴深度无法满足受力需要,存在很大的安全风险,因此不被采用。所有唯一能使用的工艺方案是堆焊加工,堆焊是补偿变形量,加工使其恢复到原设计尺寸精度,加工的难点是用什么方式来加工轴外圆。外圆的加工方式有数控铣外圆,车。耳轴有尺寸φ170H6*140,数铣加工此尺寸的圆我公司机床无法到达圆度及光洁度要求。所以外圆的加工是加工中的难点,因为超出设备的加工精度范围,并且是首次采用数控镗加工长度超过50 mm轴的外圆。

针对轴外圆加工这种情况,采取一种新的加工思路,将数控X/Y两轴联动加工外圆,改成X/Y两轴定位不动,主轴旋转,刀具绕轴旋转切削,刀杆使用空心管,一端与机床主轴连接,一段在管壁外端垂直安装镗刀,加工时空心管内部穿过耳轴,刀头在耳轴外圆切削,像车床车轴一样,不同点车床是工件旋转,而此方法是刀具旋转[2]。这种方式可以解决镗类设备无法加工长轴外圆的问题。图3为专用外圆加工刀具。

图3 刀具系统

4 工艺流程

经过对弯曲端的结构、修复难点等问题的分析,整个弯曲段的修复工艺流程是:

(1)上机检测:弯曲段上数控镗床检测足辊及耳轴的变形量,记录检测数据;

(2)焊前加工:校正好工件,铣出校正基准和加工基准,堆焊后以此为基准校正加工,加工去除耳轴和足辊疲劳层,为堆焊做准备;

(3)堆焊:对变形安装位置实施堆焊,足辊安装面用不锈钢焊条堆焊、耳轴采用圆周焊;

(4)时效:时效1个星期,释放焊接应力,减少加工变形;

(5)加工:已安装面为基准,用专用刀具加工耳轴;装立式铣头加工足辊安装面;

(6)回装:回装耳轴上的铜套和足辊安装面的槽。

5 实施

工件水平放置在旋转工作台上,足辊面朝上。按弯曲段线上使用状态校正好,保证不修复的部位不受修复而影响使用。用打表方式检测耳轴平行度和平面度,数据显示4根轴左右对称变形,平面度差2.3 mm,各足辊面到基准的数据差正负达1.5 mm。铣出下次加工的校正基准,去除疲劳层,堆焊需要加工的无余量的面。耳轴加工时,先用螺旋铣开粗堆焊层余量1 mm,螺旋铣开粗的效率比其他方法高。在足辊面粗精加工完成后,在对耳轴用专用刀具精加工。这样做的目的有利于堆焊和加工应力的释放,减少应力对加工精度的影响。加工后的检测数据是,4根耳轴平面度和平行度分别是0.05 mm和0.04 mm,基准到足辊面的尺寸都在0.1 mm公差内。完全符合图纸的要求和生产使用要求。

6 结论

(1)弯曲段框架受力变形对使用精度的影响,通过此分析和方案的实施证明丧失的精度能够恢复,耳轴和足辊安装面尺寸精度达到图纸设计要求。

(2)首套弯曲段修复攻关成果,为转炉厂6条板坯连铸生产线设备弯曲段整体变形的精度恢复提供了宝贵的经验。

(3)在修复过程中,针对耳轴加工困难点,勇于创新,设计新的刀具、扩展机床设备工艺,打开新的加工思路解决生产中实际问题。

(4)新工艺、新刀具、新操作方法为大型叶轮轴在数控镗床修复轴承安装位置提供了新的工艺思路。