一种新型液压挖掘机自装卸配重系统

2019-06-21石子贡宾旭洲

李 培,石子贡,宾旭洲,何 旺,李 健

(广西柳工机械股份有限公司,广西 柳州545007)

0 前言

液压挖掘机作为使用最为广泛的工程机型设备,经常需要借助于拖车在不同的作业地区辗转。2016年,我国颁布《GB1589-2016汽车、挂车及汽车列车外廊尺寸、轴荷及质量限制值》国家标准,其中对拖车运载的重量做了严格的限制。该法规实施后,大型液压挖掘机将不能再以整机的形式进行运输。在国际市场,特别是成熟的欧美市场,租赁业务非常发达,液压挖掘机转运也非常频繁,大多数国家、地区的道路运输法规比国内更为严格。由于大型液压挖掘机的运输受到了国内、国际道路法律法规的限制,大型液压挖掘机需要进行分拆运输,其中挖掘机配重的占比往往超过整机重量的20%,其自身结构简单,与其连接的零部件也较少,拆装配重基本上不会对整机性能造成不良影响。因此,分拆配重进行单独运输,成为大型液压挖掘机首先运输方案。该课题研发了一种新型自装卸配重系统设计方案,在不借助于大型起重设备的情况下,实现了配重快速拆卸与吊装装作业。

1 系统总体结构

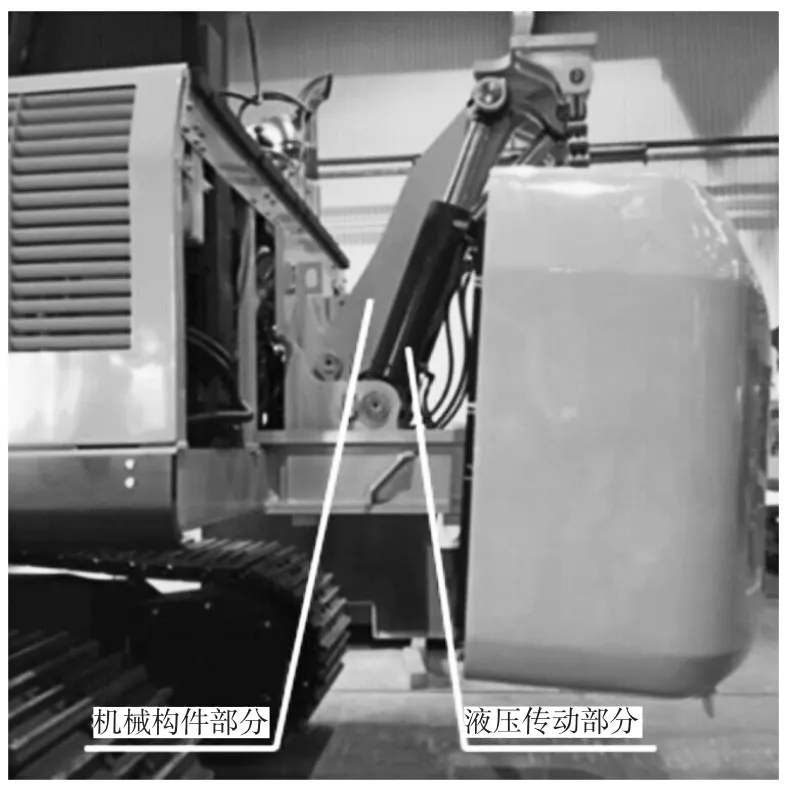

该系统结构主要由机械构件部分和液压传动部分构成。支承座总成、主臂、副臂构成了机械构件部分的主体结构;液压控制部分主要由挖掘机主泵、先导泵、换向阀组、主臂油缸、副臂油缸等元件组成。机械构件部分和液压传动部分通过主臂油缸和副臂油缸连接起来。挖掘机主泵利用发动机提供动力,分别向主臂油缸和副臂油缸的大、小腔提供动力油,通过操作换向阀组实现液压油缸往复运动,以此带动主臂和副臂分别绕某一铰点转动,实现配重的拆卸与吊装功能。

2 自装卸配重机构原理

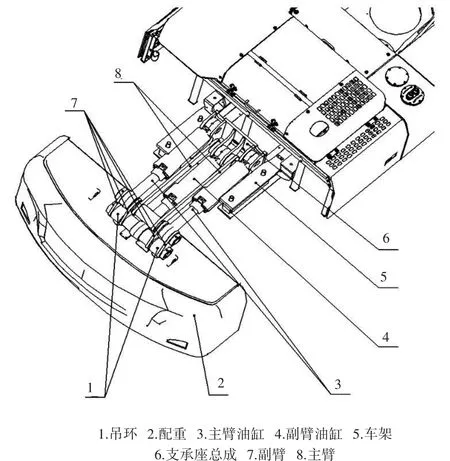

如图1、图2所示:挖掘机车架(5)尾部增加了支承座总成(6),支承座总成(6)的E点铰接安装主臂(8)和 副臂油缸(4),主臂(8)与副臂(7)铰接连接,副臂油缸(4)的杆头端与副臂(7)铰接连接,这样,主臂(8)、副臂(7)和副臂油缸(4)三个机构组成一个三角形,控制副臂油缸(4)的伸缩,可以使配重吊装点沿着轨迹 B(如图 2)运动,实现配重(2)在车架(5)上的举升和下降操作[1]。支承座总成(6)的E点安装有主臂油缸(3)和,主臂油缸(3)由两根同步油缸组成,两根主臂油缸(3)的杆头端通过铰接的形式安装在主臂(8)上,主臂(8)另一端铰接安装在与车架连接的支承座总成(6)上。这样主臂(8)与主臂油缸(3)及支座总成(6)形成一个三角形。可通过调节主臂油缸(3)油缸伸缩,实现三角形机构油缸与连接板连接点绕着支承座总成(6)上连接板安装点旋转,从而实现 配重(2)到达轨迹C即轨迹D点运动[2-3]。

图1 自装卸配重系统结构图

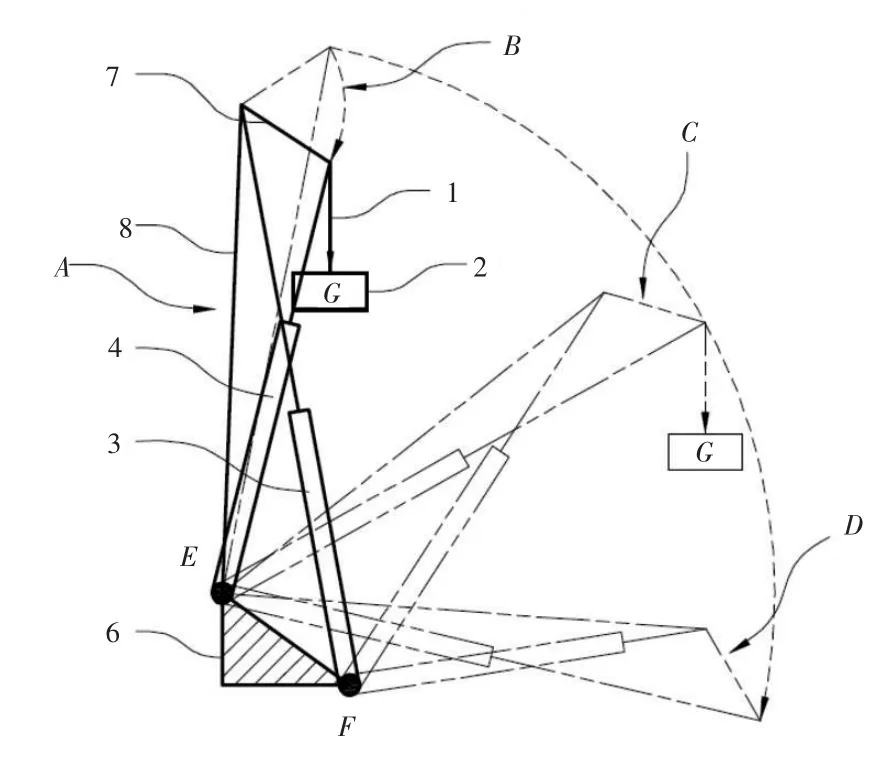

3 自装卸配重液压系统原理

图2 自装卸配重结构原理图

图3 所示:挖掘机在操作配重模式时,整机控制器(10)使电磁阀组(4)A4得电,电磁阀 A4换向,先导泵(2)液压油通过先导阀块(5),在通过电磁阀A4阀芯,接入主控阀(3)油口Pcb,使回油截断阀Cut阀换向,截断主泵(1)的回油,主泵油液通过主溢流阀Main建立压力,最高可达30 MPa[4]。打开安全作用的截止阀(6),油液流入手动换向阀组(7),操作换向阀组(7)的换向阀1,可以控制副臂油缸(7)进油,实现副臂油缸(7)的往复运动。同样,操作换向阀组(7)的换向阀2,可以控制主臂油缸(8)进油,实现主臂油缸(8)的往复运动。同时,为安全起见,在配重操作过程中避免其他动作的误操作,控制器将截断电磁阀组(4)电磁阀A1,使先导液压系统截断进油,避免误操作[5]。

图3 自装卸配重系统液压系统原理图

4 验证方案

4.1 操作要点

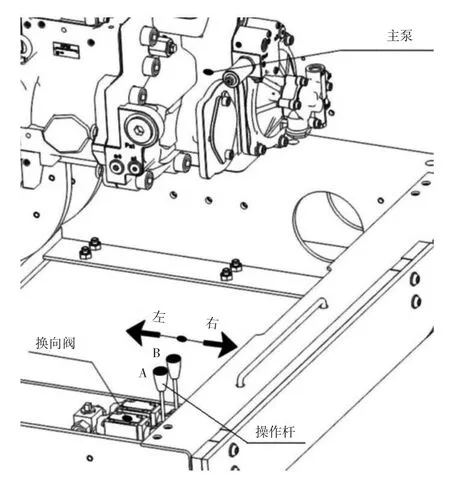

图4为该自卸配重系统的吊装作业展示图,该系统主要通过换向阀组来实现配重拆卸和吊装,换向阀组位于图示整机的右后门,近配重安装处,换向阀组的操作示意图如图5所示,具体操作说明如下。

图4 实际操作展示

图5 操作示意图

4.1.1 将配重从车架拆卸至地面

(1)将操作杆B拨至右边,副臂油缸逐渐伸出,配重将从车架上缓慢提起,直至副臂油缸达到全伸状态,然后将操作杆B拨回中位。

(2)将操作杆A拨至左边,2个主臂油缸逐渐缩回,配重将逐渐下降,直至配重降至地面或主臂油缸达到全缩状态时,然后将操作杆A拨回中位。完成将配重从车架拆卸至地面的操作。

4.1.2 将配重从地面吊装至车架

(1)将操作杆A拨至右边,2个主臂油缸逐渐伸出,配重将从地面逐渐提起,直至主臂油缸达到全伸状态,然后将操作杆A拨回中位。

(2)将操作杆B拨至左边,副臂油缸逐渐缩回,配重将缓慢下降,直至配重降至车架上或副臂油缸达到全缩状态时,然后将操作杆B拨回中位。完成将配重从地面吊装至车架的操作。

4.2 测试要求

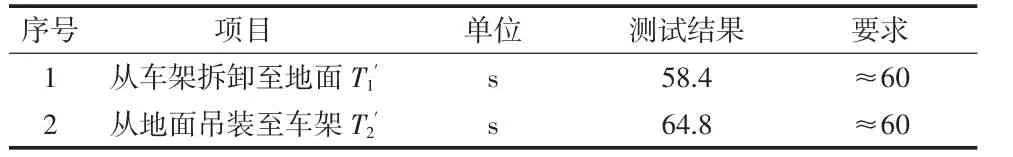

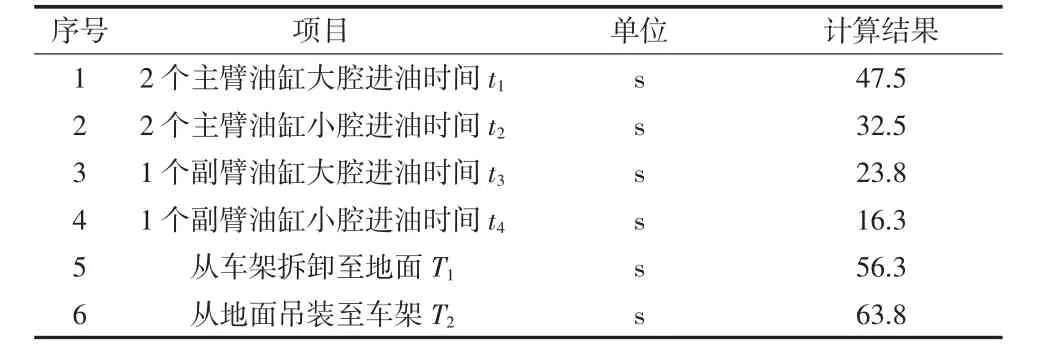

测试配重液压系统拆卸与吊装的时间,其要求如表1。

表1 作业时间实测结果及要求

4.3 设计验算

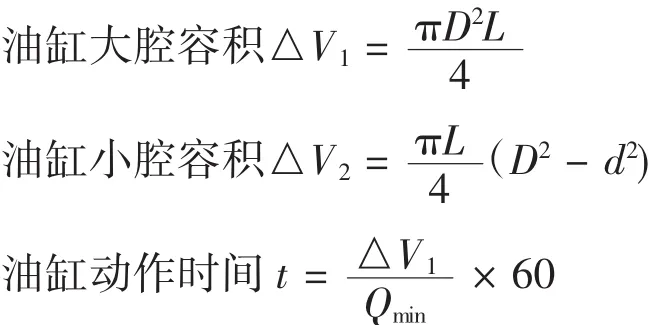

当发动机转速为800 r/min时,主泵最小流量为Qmin=21.1 L/min,各作业时间计算过程如下[6]:

从车架拆卸至地面T1=t3+t2

从地面吊装至车架T2=t1+t4

注:油缸内径 D=160 mm

油缸行程 L=415 mm

油缸杆径 d=90 mm

油缸大腔容积 △V1

油缸小腔容积 △V2

通过以上计算,各作业动作理论时间如表2所示。

表2 理论计算结果

5 结论

通过对大型液压挖掘机运输需求的研究,研发了一种新型自装卸配重系统,该系统可在不借助于大型起重设备的情况下,利用液压挖掘机自身的动力,实现挖掘机配重的拆卸与吊装作业。该自装卸配重系统仅通过换向阀组两个操作杆之间相互配合就能完成拆卸和吊装作业。从车架拆卸至地面和从地面吊装至车架的作业时间约为60 s,实现快速配重的拆卸与吊装作业,满足设计需求和市场需求。