冷轧成型Al/Ni 多层复合材料力学行为与冲击释能特性研究*

2019-06-21张先锋陈亚旭陈海华

熊 玮,张先锋,陈亚旭,丁 力,包 阔,陈海华

(1.南京理工大学机械工程学院,江苏 南京 210094;2.陆军装备部,北京 100072)

Al/Ni 材料是一种典型的含能结构材料,近几年受到了广泛关注。在物理性能方面,Al/Ni 材料具有高熔点、高比强度等特性[1]。而在化学反应特性方面,在不同的温度或冲击加载条件下,该材料能发生化学反应并产生NiAl3、NiAl、Ni2Al3和Ni3Al 等不同的反应产物[2-3]。由于它兼具较好的力学性能和化学反应释能特性,Al/Ni 材料可广泛应用于含能破片、含能药型罩等含能毁伤元中,提高对目标毁伤效能,也可应用于冲击反应增韧防护材料中,提高其综合防护能力,因而在未来高效毁伤和防护技术上,它有非常广阔的应用前景[4-6]。

Al/Ni 材料通常通过粉末压制成型[7-9],该方法具有制备成本低、工艺简单的优点,而材料性能通常由原始粉末的形状、颗粒大小及所压制试件的密实度等决定。除此之外,由冷轧技术制备的Al/Ni 多层复合材料,也在近十年来受广泛的关注。Al/Ni 材料的冷轧技术指在一定压下量(>50%)下将相互间隔的Al 板和Ni 板进行轧制而结合在一起,把轧制板切割并再次叠加在一起重复轧制多道次的过程[10]。与粉末压制材料相比,Al/Ni 多层复合材料细观结构的不均匀性较为明显,且其冲击压缩特性除了与材料层的厚度相关,还与材料载荷方向相关[11-13]。Kelly 等[14]基于激光驱动飞片技术研究了Al/Ni 多层复合材料的冲击压缩特性,并结合高分辨透射电子显微镜(high resolution transmission electron microscopy,TEM),推测在材料内部的不均匀处更容易引发化学反应。此外,由冷轧技术制备的Al/Ni 多层复合材料界面间通常会出现一定的金属间化合物,对该类材料高温自蔓延合成(self-propagating high-temperature synthesis,SHS)过程的反应速度有一定的影响[15]。目前,关于Al/Ni 多层复合材料的化学反应行为的研究,主要集中在基于差示扫描量热法 (differential scanning calorimetry,DSC) 的加热速率为20~40 ℃/min的SHS 过程上[15-17],而对冲击释能特性的研究较少。

本文中,利用准静态压缩实验技术和准密闭二次撞击反应实验技术[18],对不同冷轧道次的Al/Ni 多层复合材料的力学性能和冲击诱发化学反应(shock-induced chemical reaction,SICR)行为进行研究。从细观角度,结合不同Al/Ni 多层复合材料的细观结构特征,对其宏观力学响应及冲击响应规律进行解释。初步确定轧制道次不同所引起的细观结构差异对Al/Ni 多层复合材料的宏观力学响应及冲击释能行为的影响规律。

1 材料细观结构与力学性能

1.1 材料细观结构

基于冷轧技术制备了2~5 道次4 种不同的Al/Ni 多层复合材料,研究轧制道次对Al/Ni 细观结构、力学性能及SICR 行为的影响机制。选用原始厚度为0.8 mm 的Al 板和0.5 mm 的Ni 板为原材料,以保证材料化学计量比接近于1∶1(实际为1.09∶1),从而保证具有良好化学反应性能[19]。

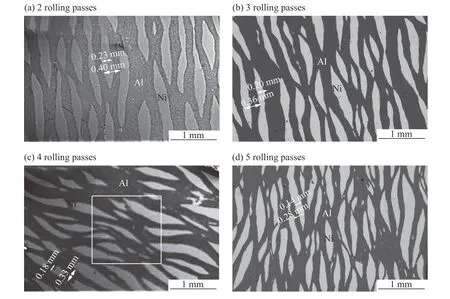

复合材料的性能通常与其细观结构(颗粒尺寸、形状、配比等)紧密相关。利用扫描电镜(scanning electron microscope,SEM)得到了能够反映上述4 种Al/Ni 多层复合材料细观结构的照片(均采用30 倍的放大比),并对典型的细观厚度尺寸进行标记,如图1 所示。其中,颜色较深的相为Al,而颜色较浅的相为Ni。从图1 可以看出,基于冷轧技术制备的Al/Ni 多层复合材料的细观结构主要以Al 为基体,而Ni 散布其中。这是由于Al、Ni 两种材料力学性能不同,冷轧过程中相对较硬的Ni 板在大变形条件下发生了颈缩和断裂。冷轧后的Al、Ni 两相材料呈条状平行、交错分布。随着冷轧次数的增多,各相材料的厚度逐渐减小,且材料细观形状逐渐变得不规则。与其他轧制道次的Al/Ni 多层复合材料相比,冷轧4 道次材料的细观结构中,Ni 相的形状、厚度及长度的不均匀性尤为明显,如图1(c)所示。

图 1 不同冷轧道次的Al/Ni 多层复合材料细观结构Fig.1 Microstructures of Al/Ni multi-layered composites manufactured by cold rolling with 2-5 passes

放大倍数为500 的SEM 照片如图2 所示。从图2 可以看出,在Al、Ni 两相界面处存在一种颜色不同且不连续的第三相,为轧制过程中大变形条件下引起原子扩散而产生的金属间化合物。其中,在冷轧2 道次材料的界面处仅有极少量的化合物,随着冷轧次数的增加,化合物的含量也逐渐增加,直至在冷轧5 道次材料界面处产生较为连续的化合物。

图 2 Al 和Ni 两相界面处的SEM 照片Fig.2 AI/Ni interface microstructures reflected from SEM photographs

1.2 材料力学性能

通过准静态压缩实验测试了4 种Al/Ni多层复合材料在10-3s-1应变率下的力学性能,并将相应的应力应变曲线与粉末压制的Al/Ni 复合材料[9]进行对比,如图3 所示。由实验结果可以看出,粉末压制的Al/Ni 复合材料的应力在达到屈服点后迅速下降,而基于冷轧技术制备的Al/Ni多层复合材料在准静态压缩过程中有明显的应变强化阶段。随着冷轧道次从2 增至5,材料的抗压强度整体呈上升趋势(依次为150、177、172 和194 MPa),这主要是由于轧制过程中各相材料的强度和界面黏结力均有所加强。然而,由于冷轧4 道次的Al/Ni 多层复合材料细观结构中断裂的Ni 板形状和尺寸均存在较大的不均匀性,材料在不均匀处更易产生破坏,从而造成该材料的强度略低于冷轧3 道次材料。

由于细观结构的不均匀性,准静态压缩实验中每种Al/Ni 多层复合材料中均产生几种不同的裂纹形状,如图4(a)~(b)所示。通过与原始试件对比可以看出,在压缩载荷下,Al/Ni 多层复合材料试件发生了显著的镦粗变形。Al/Ni 多层复合材料主要的裂纹形状可以归纳为相互平行或相交的45°裂纹组合的形式。为了研究压缩载荷下Al/Ni 多层复合材料破坏机制,获取了实验后无明显裂纹及有明显裂纹材料的SEM 照片,如图4(c)~(d)所示。从图4(c)可以看出,压缩载荷下,Al 相和Ni 相之间的金属间化合物先发生破坏。另外,根据Wei 等[20]的研究,复合材料的强度主要由基体材料决定,则本文中的Al/Ni 多层复合材料的强度主要由Al 相决定。在Al、Ni 两相中,Al 的硬度相对较低,因此在压缩过程中容易被硬度较高的Ni 颗粒挤压破坏。在准静态压缩过程中,细观尺度上界面处铝镍化合物及Al 相中的裂纹不断扩展,最终在宏观尺度上出现了不同裂纹组合形状的破坏模式。

图 3 不同冷轧道次的Al/Ni 多层复合材料准静态压缩应力应变曲线Fig.3 True stress-strain curves of Al/Ni multi-layered composites under quasi-static compression

图 4 Al/Ni 多层复合材料的准静态压缩实验结果Fig.4 Typical pictures for quasi-static compressive cracks of Al/Ni multi-layered composites

2 准密闭二次撞击反应实验

2.1 实验方案

准密闭二次撞击反应实验是一种典型的含能材料冲击释能特性的测试实验[18],实验系统主要由14.5 mm 弹道枪、测速系统、密闭反应容器、高速摄影机、压阻传感器及相关数据采集系统组成,如图5所示。密闭反应容器近似于圆柱型,长为630 mm,内径为270 mm,容积约为35.2 L。容器的破片入射端由一层0.5 mm 厚的前置铁皮密封,距入射端335 mm 处有一块15 mm 厚的钢靶固定于容器内部。压阻传感器安装在容器内壁距入射端230 mm 处,其型号为CYG145,量程为2 MPa,用以记录容器内部的压力变化。容器一侧有透明的观测窗,采用高速摄像仪观测Al/Ni 多层复合材料的反应情况。

图 5 准密闭二次撞击反应实验布局图[9]Fig.5 An experimental layout of double impact initiation experiment

2.2 结果分析与讨论

弹道枪发射的Al/Ni 破片穿透铁皮后,撞击容器内部的钢靶,Al/Ni 多层复合材料内部将在强烈的冲击作用下发生颗粒塑性变形、颗粒融合及孔隙压实等过程,引起材料内部的温度升高。通过不同冷轧道次制备的Al/Ni 多层复合材料的细观结构特性存在差异,可能影响冲击加载下材料内部的温度分布,从而改变材料的冲击释能特性。因此,为了考察冷轧道次对Al/Ni 多层复合材料SICR 特性的影响,选取冷轧3~5 道次共3 种典型的Al/Ni 多层复合材料进行准密闭二次撞击反应实验。

2.2.1 冲击诱发化学反应特征

以冷轧3 道次的Al/Ni 多层复合材料为例,对准密闭二次撞击反应实验中Al/Ni 破片的SICR 特性进行分析。用高速摄像仪拍摄Al/Ni 破片撞击密闭反应容器中的钢靶后容器内的火光情况,并与等质量普通钢制破片得到的结果进行对比,如图6 所示。从高速摄像照片可以看出,破片撞击钢靶后在强烈的冲击和摩擦作用下发出火光。将容器内初始出现火光的时间设定为零,可以发现撞击钢靶后,钢制破片产生微弱的火光并迅速减弱甚至消失。相比而言,Al/Ni 多层复合材料产生的火光先变强再逐渐减弱,并且持续时间较长,说明其中产生了化学反应,释放了能量。另外,撞击速度为1 382 m/s 时容器内的火光比841 m/s 时更强烈,且持续时间更长,说明在一定撞击速度范围内,材料内部仅发生部分化学反应[21],且较高撞击速度条件下材料化学反应效率更高,从而释放更多的化学能。

图 6 典型的容器内破片冲击反应的照片Fig.6 Typical photographs of impact reaction in experimental chamber

通过压阻传感器测得的冷轧3 道次Al/Ni 多层复合材料在1 406 m/s 撞击速度下容器内超压曲线,如图7(a)所示。该曲线主要由噪声信号和准静态压力组成,其中噪声信号为在零压附近高频振动的周期性信号,而准静态压力由材料撞击钢靶并释放化学反应能产生。基于这个特性,进行滤波处理,可提取出准静态压力曲线,如图7(b)中1 406 m/s 撞击速度对应的曲线所示。压力峰值记为Δpm,相应的时间记为tm,相关实验参数及结果见表1。Al/Ni 多层复合材料SICR 释放的能量引起容器内压力迅速上升,而容器内部的与外部通过前置铁皮上的破片穿孔连通而引起压力卸载,最终使准静态压力衰减至初始状态。冷轧3 道次Al/Ni 多层复合材料在3 种典型撞击速度下的准静态压力曲线如图7(b)所示。同样可以发现,在一定的撞击速度范围内,准静态压力的峰值和超压持续时间随撞击速度的升高而增大。这主要是因为,撞击速度的升高导致材料内部冲击压力升高,使其冲击温度随之升高,从而直接提升了化学反应效率[22]。

图 7 典型的压力曲线Fig.7 Typical pressure curves

表 1 准密闭二次撞击反应实验结果Table 1 Experimental results of double impact initiation

2.2.2 冷轧道次对比化学能的影响

Al 和Ni 之间的反应十分复杂,在不同的温度和冲击条件下可以产生不同的反应产物[2-3],并有可能发生氧化反应。本文中,定义参数er以对相同配比、不同冷轧道次的Al/Ni 多层复合材料的冲击反应释能能力进行量化与比较。er为比化学能,即单位质量的材料冲击反应释放出的化学能。

根据Ames[18]的理论分析,可以得到材料在准密闭二次撞击反应实验中释放的总能量ΔQ:

式中:VE为密闭反应容器的容积,γa为容器内空气的比热比,设γa=1.4。假设破片穿过铁皮后全部进入密闭反应容器,且ΔQ 只包含冲击释放的化学能Er及射入密闭反应容器中破片残余动能的贡献Ek,则比化学能可表示为:

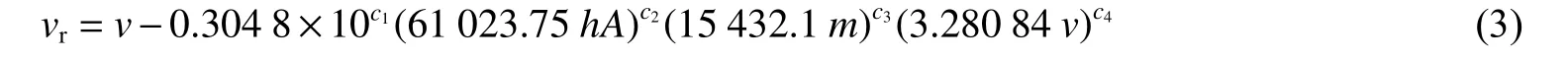

假设破片垂直撞击前置铁皮,并携带与碰撞面积相同的铁皮(mt)射入密闭反应容器。破片穿透铁皮的剩余速度vr可用经典的THOR 方程计算[23-24]:

式中:h 为靶板厚度;A 和m 分别为破片碰撞面积和破片质量;c1~c4为由靶板材料定义的常数,本文中取c1=6.399,c2=0.889,c3=-0.945,c4=0.019。由此,可计算破片残余动能

图8 为冷轧3~5 道次Al/Ni 多层复合材料在不同撞击速度下的比化学能。由于er去除了动能及质量等影响因素,可以直接反映材料的冲击释能能力。从实验结果可以看出,速度为850 m/s 左右时,3 种Al/Ni 多层复合材料的比化学能比较接近,均趋近于零。随着撞击速度升高,相同撞击速度下的冷轧3 道次Al/Ni 多层复合材料产生的比化学能最高。当撞击速度达到1 406 m/s 左右时,冷轧3 道次Al/Ni 多层复合材料的比化学能曲线逐渐趋近于平缓,而冷轧4 道次的Al/Ni 多层复合材料的比化学能曲线在撞击速度达到1 371 m/s 后仍呈上升的趋势。此外,相对于其他两种材料,冷轧5 道次的Al/Ni 多层复合材料的比化学能曲线较为平缓,冲击释放的化学能最少,在撞击速度为1 419 m/s 时已基本上释放出最大比化学能(0.56 kJ/g)。

2.2.3 冷轧道次对准静态压力曲线上升速率的影响

基于Ames[18]对准静态压力曲线的分析,假设图7 中Δp 从0 增大至Δpm的过程与时间呈近似线性关系。为了评估Al/Ni 多层复合材料冲击反应过程中的反应速率,对准静态压力曲线上升的速率Δpm/tm进行了计算,如图9 所示。可以发现,在800~1 400 m/s 的范围内,Δpm/tm随撞击速度的增大呈上升趋势。在850~950 m/s 速度下,3 种Al/Ni 多层复合材料的反应速率相近。随着撞击速度的进一步上升,Al/Ni 多层复合材料的反应速率开始随冷轧次数的不同发生变化,冷轧3 道次材料的反应速率最快,而冷轧5 道次材料的反应速率则最慢。

2.2.4 冷轧道次对冲击释能特性影响的机理分析

由于不同冷轧道次的Al/Ni 多层复合材料具有相同的初始配比,导致其相同速度下冲击反应行为存在区别的主要原因在于其细观结构的差异。结合文献[12-13],对本文实验测得的基于冷轧成型Al/Ni多层复合材料冲击释能特性进行如下分析。

(1) 由于Al、Ni 间的材料阻抗不匹配,在冲击压缩过程中将引起冲击波在Al、Ni 界面间反射而导致材料应变的增加,从而提高了冲击温度。对于Al/Ni 多层复合材料,细观尺度上材料层厚度越薄,材料系统内部越快达到平衡,因而由冲击产生的应变越小、温升越低。从图1 可以看出,冷轧道次越多,材料细观层厚度越小,在相同撞击条件下的内部温度越低。

(2) 随着撞击速度的升高,材料颗粒剧烈变形,界面间的金属间化合物(见图2)迅速破碎,从而使Al、Ni 两相快速融合发生化学反应,即金属间化合物对化学反应产生的阻碍作用减弱。因此,冷轧4 道次Al/Ni 多层复合材料释放的比化学能在高速段(v>1 300 m/s)逐渐接近于冷轧3 道次材料。

(3) 由图2 可见,随着冷轧道次的增加,Al、Ni 两相界面间的金属间化合物含量增加,阻碍了两相之间的相互接触与反应。因此,在一定撞击速度范围内,相同条件下冷轧3 道次Al/Ni 多层复合材料的冲击释放的化学能最多,而冷轧5 道次Al/Ni 多层复合材料最少。同时,由于冷轧5 道次Al/Ni 多层复合材料内金属间化合物含量过高(见图2(d)),已对有效反应物的含量造成足够大的影响,导致该材料最大比化学能(0.56 kJ/g)远小于其他两种Al/Ni 多层复合材料。

图 8 Al/Ni 多层复合材料的比化学能Fig.8 Specific chemical energy for Al/Ni multi-layered composites

图 9 Al/Ni 多层复合材料的准静态压力曲线的上升速率Fig.9 Increase rate of quasi-static pressure for Al/Ni multi-layered composites

3 结 论

以制备的不同冷轧道次的Al/Ni 多层复合材料为研究对象,利用SEM、准静态压缩实验及准密闭二次撞击反应实验对其细观结构、力学性能和SICR 释能特性进行了研究,得到如下结论。

(1)基于冷轧工艺制备了以Al 为基体、Ni 分散其中的Al/Ni 多层复合材料。冷轧道次对Al/Ni 多层复合材料细观尺度的颗粒形状、尺寸及界面间金属化合物的含量均有一定的影响,其中冷轧4 道次材料细观结构的不均匀性尤为明显。

(2)随着轧制道次的增加,Al/Ni 多层复合材料的抗压强度整体呈上升趋势。其中,由于冷轧4 道次Al/Ni 多层复合材料的细观结构存在较大的不均匀性,导致其抗压强度略低于冷轧3 道次材料。

(3)相同撞击速度(800~1 500 m/s)下,随着Al/Ni 多层复合材料冷轧道次的增加,释放的比化学能及反应速率均有所降低。其中,冷轧5 道次材料Al/Ni 多层复合材料受材料界面间金属化合物的影响较大,在1 419 m/s 时已基本释放最大的比化学能。