单机架可逆轧机板形自动化控制系统应用

2019-06-17贾凤泳王军生刘佳伟

贾凤泳,王军生,刘佳伟

(鞍钢信息产业公司,辽宁 鞍山 114009)

随着冷轧技术的快速发展,带钢趋向更宽更薄,宽厚比越来越大,各类板形问题愈加突出和复杂,特别是越来越多的冷轧带材用于汽车和家用电器等行业中,并且对生产的需求正逐年增加[1-2]。板形和板厚是衡量带钢产品质量的两个主要指标。为了有效地完成冷轧带钢形状参数设定和闭环控制,独立开发了冷轧钢板板形控制系统,并在鞍钢1250 mm轧机上进行了应用,在高档冷轧带钢的精细调控和系统升级方面均有很大程度的改善。本文对冷轧带钢板形控制系统底层自动化控制部分进行了介绍,重点对控制模型的结构、控制系统结构和系统功能进行了分析。

1 板形控制系统底层自动化组成

底层自动化系统是轧机自动控制系统的重要组成部分,也是过程控制系统的执行部分。底层自动化系统分为若干个自动化单元,每个单元完成相应的功能。各自动化单元之间通过总线连接,并进行数据交换,以达到高效快速控制。单机架可逆轧机计算机网络连接示意图如图1所示。

板形控制的底层自动化采用SIEMENS S7-400和FM458控制模块,分别用来控制逻辑顺序控制和高速响应要求的AFC闭环控制。板形计算机用来完成对板形辊检测数据的处理和运算功能,并将计算结果通过PROFIBUS网上的DP-COUPLER与S7-400进行数据交换。同时,将板形偏差中的分段冷却部分通过ET200站进行控制,而其他执行器的控制则由FM458来完成。

1.1 倾斜控制

带钢在轧制过程中,如果来料出现边浪或瓢曲的缺陷,可通过倾斜手段来消除[3-4]。轧辊倾斜控制是板形控制中的一种重要手段,它是通过上位机给出设定值与轧辊实际位置相比较,液压系统通过得出的差值来调整操作侧和传动侧液压缸,实现 倾斜控制。

图1 单机架可逆轧机计算机网络连接示意图

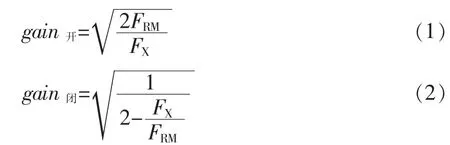

在闭环控制系统中,伺服阀的调整滞后于控制器的输出。这种控制系统的非线性部分,主要是由于油压不但依赖于当前的控制,还和伺服阀出口的油压差有关。因此这种影响需要对阀的响应值进行补偿,需要对控制器的增益进行调整,以增加阀在压差降低时的相应速度。增益值和当前轧机的轧制力有关,在开环和闭环情况下的增益计算公式分别为:

式中,gain为增益系数;FX为当前轧制力;FRM为最大轧制力。

当轧制方向改变时,控制器采用如图2所示的曲线来修改增益。其中,一个为闭环增益,另一个为开环增益。最大轧制力和最小轧制力用来限制实际轧制力,以便更好的计算增益。当实际倾斜值与设定倾斜值有偏差时,控制系统将不断调整伺服阀开口度,使实际倾斜值最终达到设定值。倾斜值并不会稳定在设定值,而是保持一种动态的稳定,倾斜值与轧制力的波动密切相关,伺服阀的开口度在零位附近上下晃动,处于动态稳定状态。在液压缸、液压配管、压力传感器、伺服阀设备及计算机硬件已经确定后,增益选择决定倾斜调整值在闭环控制过程中随轧制力调节的响应速度、控制精度和动态稳定性。对于不同的伺服阀要通过测试来选择合适的增益系数范围。

图2 增益曲线

1.2 弯辊控制

液压系统使工作辊发生弯曲,作用于工作辊轴承座上的压力使工作辊产生不同程度的弯曲,从而改变工作辊的凸度和凹度,消除冷轧板的对称误差[5-6]。工作辊弯曲可以是正弯或负弯,通过底层自动化系统实现弯辊控制,在送到执行器执行时,还要考虑轧制力和中间辊窜辊对弯辊的影响,相应的还要对其进行补偿,才能达到良好的控制效果。

轧制力前馈控制主要是用来补偿轧制力波动引起的辊缝形状的变化。轧制力波动补偿计算公式为:

式中,ΔF是弯辊力调节量;αF为前馈调节比例系数;ΔFR为轧制力变化量的平滑值;K为前馈增益。

通过调整轧制力对板形的影响系数和前馈控制弯辊力对板形的影响系数,可以得到弯辊力对轧制力波动的调节比例系数αF。轧制力前馈增益曲线如图3所示,前馈增益K是关于带钢宽度的一个函数,根据轧机的设备及工艺参数,通过线性插值方法计算求得。

图3 轧制力前馈增益曲线

中间辊窜辊可使辊间压力分布发生变化,从而引起辊缝的变化。中间辊窜动偏差可通过弯辊力进行补偿,窜动量偏差补偿因子公式为:

式中,αshift为窜动量补偿因子;dset为窜动量设定值;dact为实际窜动量;FWmax为最大弯辊力;16.384是根据轧机状态和性能设定的常数。

工作辊弯辊共有4个控制器,在DS侧和OS侧分别有两个控制器,这两个控制器又分别为内侧控制器和外侧控制器。内侧控制器提供负弯辊力,外侧控制器在正常情况下提供正弯辊力。在内侧负弯辊力达到极限时,可通过外侧控制器来提供负弯辊力。图4为弯辊设定点和内外侧控制器参考值的关系。图中P1为正负弯辊控制器预压限制值;P2为内侧控制器的最大负弯辊力和外侧控制器提供的负弯辊力之和;P3为外侧控制提供的最大负弯辊力和通过P1+P2计算出来的最大负弯辊限制之和。

图4 弯辊设定点和内外侧控制器参考值的关系

1.3 窜辊控制

六辊轧机中间辊横移对改善成品形状具有非常显著的影响,同时具有均匀磨损轧辊的功能并改善轧件边缘下降[7-8]。窜辊的控制方式有很多种,无论哪种窜辊方式,首先都是基于轧辊均匀磨损或边缘下降控制模式。文中采用“经验”窜辊方式,当前窜辊位移设置见公式(5)。

式中,Lm为中间辊辊身长度;W1为当前轧件宽度;ΔSOP为操作工修正量;δ为宽度相关的函数;Scurrent为当前为窜辊位移。

2 应用效果

这套板形控制系统已应用在鞍钢1250 mm单机架可逆轧机上,图5为板形控制系统投入使用后,成品道次的板形控制效果图,末道次带钢的一组沿带钢宽度方向上的板形测量值分布图。其中,产品规格(厚×宽)为 1.8 mm×1 090 mm,材质为ST12,轧制速度为500~600 m/min。

图5 沿带钢宽度方向板形测量值分布图(带钢厚度为1.8 mm)

由图中数据分析可知,带钢横断面板形偏差基本上控制在6 I以内。当冷轧带钢厚度大于1.5 mm时,板形控制效果比较好,板形指标可控制在2 I以内如图5所示;当带钢在1.0 mm以下时,板形控制效果一般;如果当带钢厚度小于0.5 mm时,产品规格(厚×宽)为 0.2 mm ×1 090 mm,材质为 ST12,在正常的轧制速度(600~1 200 m/min)下,轧后钢板的平均板形偏差控制在13 IU以下,在高速稳定运行时,板形指标控制在7 I以内(标准产品板形的合格指标为10 I以下),其应用效果如图6所示。

图6 带钢厚度0.2 mm应用效果图

3 结语

板形是冷轧成品质量的重要指标,板形控制系统作为控制冷轧成品道次的重要组成部分,其控制效果直接影响产品质量。

(1)通过现场应用,轧制1.8 mm厚度钢板时,板形偏差控制在2 I以内;轧制0.2 mm薄钢板时,板形偏差控制在7 I以内,均达到了预期效果。

(2)该板形控制系统是完全自主研发的控制系统,目前已投入工业应用,并取得良好的控制效果,提高了冷轧产品的成品质量,对国内板形控制系统的研发起到推动作用,具有现实意义。