阳极导杆检测器夹紧结构设计

2019-06-16王星鑫

王星鑫

(中车兰州机车有限公司新厂建设办公室,甘肃兰州 730050)

0 引言

阳极导杆组常采用爆炸焊、摩擦焊实现铝和钢的连接,该装置在高温腐蚀环境,反复使用的条件下存在随机和偶发性断裂失效的问题,接头质量的好坏将直接影响阳极导杆组的导电性能。而对接头质量的检测,目前还无相关的技术标准,是电解铝行业有待解决的一个问题。因此开展焊接接头质量评定不仅可以确保电解过程的良好进行,而且还是保证电解铝行业节能减排达标的必要条件。本课题将主要围绕大电流无损检测原理并基于SolidWorks 三维制图平台设计并优化一种阳极导杆检测器的机械装置。

1 阳极组装工艺流程设计

传统的阳极组装车间生产工艺一般包括装残极、电解质清理、残极抛丸、残极压脱、磷铁环压脱、钢爪抛丸、铝导杆校直、钢爪校直、铝导杆清刷、钢爪蘸石墨、钢爪烘干、组装阳极组、浇铸等工位,形成阳极组装生产的主流程。但是,当阳极导杆长度在2168 mm 以上时,弯曲度不得超过0.4%;导杆铝钢焊接处的裂纹在0.5 mm 以上,长度在50 mm 以上(或跨棱长度在80 mm以上),连续平均深度在20 mm 以上的;钢爪焊口有裂纹和缺焊现象;爪趾焊肉余高不在(1~1.5)mm 时,均不能进入下一道工序。因此,为了简化修复程序,提高装配效率,在阳极导杆的组装工艺优化成如下流程:

装残极→电解质清理→残极抛丸→残极压脱→磷铁环压脱→钢爪抛丸→铝导杆校直→钢爪校直→铝导杆清刷→钢爪蘸石墨→钢爪烘干→组装阳极组→浇铸→阳极导杆接头质量检测→送电解车间使用。加入大电流检测这一环节,保证整个装配过程的顺利进行。

2 阳极导杆检测器的组成

立式阳极导杆检测器是通过对庞大的阳极导杆实施夹持固定并在焊接接口两端加载大电流对其进行无损检测的一种装置。该装置由机身、加压机构、夹紧装置、控制系统等组成。设计检测装置整体结构时要考虑到机身应有足够的刚性、稳定性并能满足安装要求;加压机构应有良好的随动性和可实现的压力曲线;夹紧机构应有足够的夹紧力和有效的接触面积。本课题围绕最初设计的阳极导杆检测器作出相应的结构优化。

2.1 夹紧装置的优化

在阳极导杆弯曲度<0.4%的条件下,计算得出夹紧装置的夹紧力为3.5 MPa,通过初期的模拟计算发现,施加压力之后整个阳极导杆检测器装置的强度和刚度都未存在特殊的不足,但是阳极导杆夹紧装置结构却存在很严重的问题。在应力和应变满足条件的情况下,并且夹紧装置支撑架在X 方向上产生了4.394 mm 的位移,这将导致电极与阳极导杆结不能够稳定的接触,使左侧电极板与阳极导杆的接触面积发生变化。由电流密度计算公式:J=I/S,其中I 是电流,A;S 是导体截面积,mm2,发现接头处的电流密度会发生很大程度的改变,导致电流检测结果出现较大偏差。

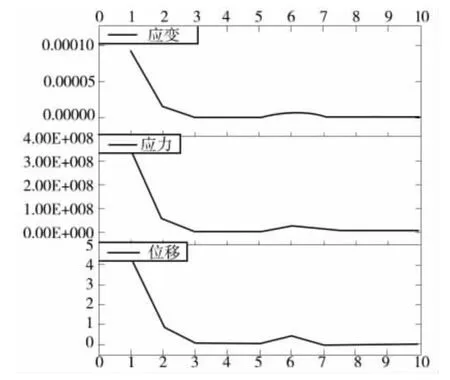

因此,首先对夹紧装置的结构进行优化。通过对气缸支撑架的不断改进,以内部施加加强筋、斜拉筋等方式,综合三角形结构的力学稳定性和桁架结构的特点进行结构优化,在同样施加3.5 MPa 的压力情况下做出折线图(图1),其中,横坐标为监测点,应变无单位,应力单位是Pa,位移单位是mm。最终发现在屈服强度都满足的前提下,“右装体4”(代号6)这一方案的形变适中,结构简单,因此,最终选定为相对最优的夹紧装置结构。该结构在力学性能的分析中相比最初的结构在应力及变形上有了明显的改善,在其他条件均不发生变化的条件下,施加同样大小的力在电极头上,整个夹紧装置产生了0.024 94 mm 的位移,相比原始结构,夹紧装置的位移量减小了99%,这将非常有效的改善阳极导杆与电极板的接触问题。

2.2 阳极导杆的定位

考虑到阳极导杆在加工和安装焊接的过程中会出现一定的挠度变化,使导杆在一定程度上产生倾斜或者扭曲,从而不能保证与电极板的良好接触。为了实现在大电流条件下对阳极导杆的铝钢焊接接头进行较为精确的无损检测,必须采取措施以保证捡测器装置可以在各种条件下实现导杆与电极板的良好接触。为此,通过理论计算和三维实体模型分析相结合的方式,求得整个阳极导杆组的重心位置(距离钢爪下端554.616 mm处)。参考这一数据,最终确定了夹紧装置在阳极导杆上的作用位置,并且利用一种油压缓冲器结合万向节,将从阳极导杆传递来的力分解到油压缓冲器的轴线方向,利用弹簧的缓冲作用以及油压杆的支撑作用,联合设计出一种兼具缓冲和定位作用的机械结构,将它安装到后立板支撑总成中形成结构,这种结构可以在如下3 个方向。

(1)垂直于YOZ 平面,绕X 轴,θ=±arctan25/212.5=±6°42″。

(2)垂直于XOY 平面,绕Z 轴,θ=±arctan25/307.5=±4°38″。

(3)Y 轴方向±25 mm;做出位置调整,以适应阳极导杆的形状、位置,从而保证在规定的弯曲度范围内阳极导杆与电极板的良好接触。

3 结构件的选择

夹紧装置气缸选择SI 系列的ISO 643—2012 标准气缸,代号SI-200×160;油压缓冲器选择FC3625,其工作行程为25 mm,最大吸收能量为150 J,容许冲击速度3 m/s,工作温度(-10~80)℃。油压缓冲器中采用弹簧的标准是YA3.5×32×40 GB/T2089,其弹性系数为18 N/mm,行程为18 mm。定位缓冲器的受力计算如下。

(1)弹簧的弹力F1=18×18=324 N。

(2)油压缓冲器吸收的最大力F2=150/0.018=8333.33 N。

图1 位移/应力/应变量比较

(3)单个定位缓冲器的最大受力Fa=F1+F2=324+8333.33=8657.33 N。

通过理论数据的计算得出,该设计中的一个定位缓冲器足以承受阳极导杆夹紧时所施加的力,这与三维图中的力学模拟数据也相吻合,因此在此装置中,各部分设计均能满足相应的设计要求。最终整合各部分结构,设计出改进型的阳极导杆检测器装置。

4 结论

(1)阳极导杆铝钢焊接接头质量的无损检测可通过在大电流条件下测回路压降的方法实现。

(2)通过对阳极导杆的重心位置的计算并利用SolidWorks的“质量属性”功能对阳极导杆进行实体质量分析,确定了夹紧装置的施力位置,为夹紧装置进行结构优化提供了理论依据,保证了大电流无损检测时阳极导杆与电极板的良好接触,为精确测量奠定了基础。

(3)在结构设计过程中,必须考虑从结构的强度,疲劳等特性,利用SolidWorks 三维设计平台,用Simulation 插件实现仿真模拟,优化了设计方案,使整个检测器装置的综合性能更趋于合理,为方案的修订提供了更直观的理论指导。