射频加热防治5种储粮害虫的初步研究

2019-06-14孙为伟唐培安

孙为伟 曹 阳 刘 璐 伍 祎 唐培安

(南京财经大学食品科学与工程学院,江苏省现代粮食流通与安全协同创新中心1,南京 210023) (国家粮食局科学研究院,粮食储运国家工程实验室2,北京 100037)

储粮害虫是造成粮食收获后粮食数量和质量损失的重要原因之一,在发达和发展中国家由储粮害虫引起的农产品产后损失分别为1%和10%~30%[1]。此外,害虫代谢物还造成粮食发热霉变、人类过敏以及加工品质降低等一系列损失,最终导致食品安全问题[1]。传统方法中的化学熏蒸(如磷化氢)已成为全世界用于防治储粮害虫最广泛和普遍的方法。然而,磷化氢抗性问题以及化学熏蒸对生态环境的胁迫又成为一大挑战,因此,迫切需要开发有效,绿色且安全的储粮害虫防治技术[2]。

射频(Radio frequency, RF)是一种高频交流电磁波,其频率范围为3~300 MHz。射频能穿透到物料内部,引起物料内部带电离子的振荡迁移,将电能转化为热能,从而达到加热的目的[3]。射频杀虫基本原理是在一定强度电磁场的作用下,农产品中(如粮食)的害虫、虫卵和微生物因分子极化现象,吸收电磁波而升温,使其蛋白质热变性,从而失去生物活性,达到杀虫的目的。为避免对通信产生干扰,美国联邦通信委员会(FCC)规定了工业、科研和医疗应用等方面准许使用的频段,射频加热为13.56 MHz±6.68 KHz,27.12 MHz±160.00 KHz,40.68 MHz±20.00 KHz[4]。射频加热具有选择性、高效快速、无化学污染及对物料品质损伤较小的优点,在医学、工业和农业方面都有广泛应用。近几年,射频技术己逐渐被用于食品或农产品的干燥、杀虫、杀菌、加热和解冻及储藏保鲜等方面[5-8]。由于食品或农产品中的害虫、细菌等的介电损耗因数明显高于低水分食品或农产品(如粮食),射频会对害虫或微生物进行优先加热,这样能在保证产品品质的前提下获得较为满意的杀虫灭菌效果,特别适用于导热不良和热敏性的粮食表面、深层和内部的成虫、幼虫、虫卵以及细菌的杀灭,杀灭率可达到100%[9-12]。在储粮害虫方面,已经在实验室条件下研究了米象、赤拟谷盗、谷蠹、桃蛀螟、印度谷螟五龄幼虫等的热致死参数[13-17],为射频杀虫的应用奠定了一定的基础。

本研究首先针对耐热性强的谷蠹,研究射频处理对小麦中谷蠹的杀灭效果,优化射频处理的工艺参数;同时研究最优条件下,射频技术对于其他4种常见储粮害虫的应用效果;比较射频处理前后小麦成分变化,为今后射频技术在储粮害虫杀虫方面的应用提供参考。

1 材料与方法

1.1 材料

小麦:品种为农大211,8%水分。

供试昆虫:谷蠹RhizoperthadominicaFabricius、锯谷盗OryzaephilussurinamensisLinnaeus、长角扁谷盗CryptolestespusillusSchoenherr、玉米象SitophiluszeamaisMotschulsky、赤拟谷盗TriboliumcastaneumHerbst,均采自粮库,在实验室纯化饲养3年以上。

1.2 仪器与设备

射频设备:振荡频率40.68 MHz,功率2 kW,极板距离10~30 cm,内设6路温度传感器;HPP 750培养箱;DA7200型近红外分析仪;LDS-1H电脑水分测定仪;PP塑料盒:长28 cm×宽19 cm×高10 cm。

1.3 方法

1.3.1 虫笼的准备和放置

选取50头健壮的试虫成虫,放入装有少许饲料的虫笼中,封口。该虫笼是625目尼龙材料,长27.0 cm×宽14.5 cm,不影响热传导率,透气性强,能有效避免其他因素干扰试虫的热死亡,限制试虫在热休克之前的活动,避免试虫成虫逃出处理室内[18],将虫笼埋入距粮食表面2 cm处。

1.3.2 实验指标

死亡率:经射频杀虫后,将试虫在恒温恒湿箱中培养48 h后,记录死亡数目,死亡率为培养48 h后死亡的试虫数占实验试虫数量的百分比。死亡标准:用毛笔触动虫体任何部位无明显反应、颜色变暗或者虫体干瘪即认定为死亡。

死亡率计算公式为:

处理腔功率:处理腔功率为阳极电流与阳极电压的乘积。

处理腔功率计算公式为:P=阳极电流×阳极电压。

1.3.3 不同处理条件对谷蠹的杀虫效果的研究

将小麦置于28 cm×19 cm×10 cm的PP塑料盒,小麦初始温度为20 ℃,以谷蠹死亡率为指标,研究射频处理时间、射频极板间距和粮层厚度对杀虫效果的影响。射频处理后,试虫于25 ℃、70% RH下培养48 h后检查死亡数。每次实验重复3次。(1)粮层厚度为9 cm,极板间距为10 cm的条件下,研究不同处理时间(240、270、300、330、360、390 s)对谷蠹死亡率的影响。(2)粮层厚度为9 cm,处理时间为330 s的条件下,研究不同极板间距(10、11、12、13 cm)对谷蠹死亡率的影响。(3)极板间距为10 cm,处理时间为330 s的条件下,研究不同粮层厚度(7、8、9、10 cm)对谷蠹死亡率的影响。

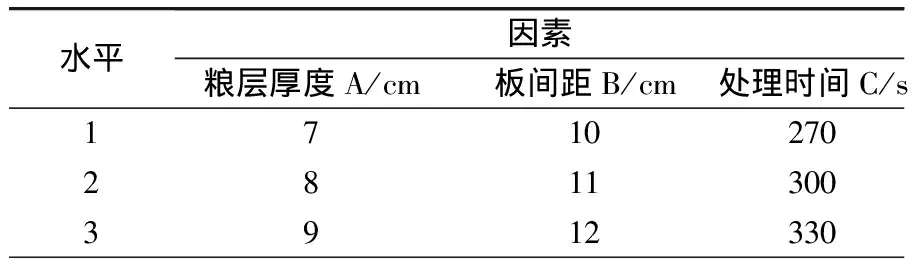

1.3.4 正交实验

为确定射频最佳的工艺条件,在单因素实验的基础上,对粮层厚度(A),极板间距(B),处理时间(C),3个因素在不同水平下进行L9(33)正交实验,优化出最佳工艺条件,每个实验组重复3次,并对结果进行方差分析。

表1 正交实验因素水平表

1.3.5 小麦成分的测定

采用DA7200型近红外分析仪测定处理前后小麦的成分变化,测定的参数包括水分、湿面筋值、蛋白质、脂肪等成分。

1.3.6 数据处理

采用SPSS软件和Excel对实验数据进行统计分析。

2 结果与分析

2.1 不同处理条件对小麦杀虫效果的影响

2.1.1 射频处理时间对小麦杀虫效果的影响

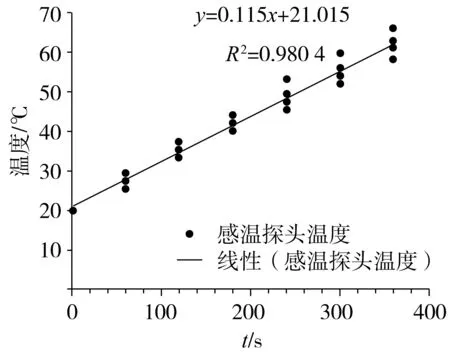

将射频杀虫仪在板间距10 cm、粮层厚度9 cm的条件下,分析装有小麦的处理盒中温度的均一性。通过不同部位6路温度传感器检测表明,随着处理时间的延长,粮粒表面温度呈线性增加。对不同部位的温度分析,射频对粮食加热的温度较为均匀(图1,R2=0.980 4),每分钟约升温6.9 ℃,当射频处理360 s时,粮食的平均温度达到60 ℃(图1)。通常情况下,储粮害虫成虫在60 ℃下保温30 s左右则能达到杀灭效果,而谷蠹是最耐高温的害虫[13],因此射频对谷蠹的有效杀灭能作为其他储粮害虫的参考。射频处理时间对谷蠹的杀灭效果如图2所示,处理时间对谷蠹的死亡率有极显著影响(P<0.01)。在240~390 s内,随着射频处理时间的延长,其死亡率升高;处理时间为240 s时,死亡率最低,为23.3%;当射频处理时间从240 s延长至300 s时,死亡率达到76.3%;处理时间为330~390 s时,死亡率高达93%以上。处理时间延长的同时,能耗也在不断增大,因此,为了在保证杀虫效果,同时尽量减小能耗,处理时间不宜超过330 s。

图1 射频处理下温度图

图2 射频处理时间、极板间距、粮层厚度对谷蠹死亡率的影响

2.1.2 粮层厚度对小麦杀虫效果的影响

将小麦放入28 cm×19 cm×10 cm的PP塑料盒中,虫笼放置在距粮粒表面 2 cm处,同时通过改变小麦的体积来调整小麦的粮层厚度,分别置于射频仪的平行极板之间进行射频处理。实验结果如图2所示,调整小麦的粮层厚度,射频处理对于小麦中谷蠹的死亡率也随之改变。粮层厚度对谷蠹的死亡率有极显著影响(P<0.01),随着粮层厚度的增加,死亡率随之上升,粮层厚度为7、8 cm时,死亡率分别为40.7%、79%;当粮层厚度由8 cm增加为9 cm时,死亡率上升了14.3%,高达93.3%;粮层厚度为10 cm时,死亡率最大,为100%。随着粮层厚度的增加,射频设备的载荷提高,输出功率提高,电流变大,小麦温度上升速率明显增加,谷蠹死亡率也上升明显。在本实验条件下,粮层厚度为10 cm时,仪器已接近输出功率的峰值,即将出现过载情况。因此,本研究中粮层厚度不宜超过10 cm。

2.1.3 极板间距对小麦杀虫效果的影响

在射频处理物料的过程中,被加热的产品放在两个平行极板之间,通过改变两个极板间距来调节处理腔频率,进而控制处理腔频率与机器固有频率耦合到负载中的输出功率。在一定范围内,射频极板间距与耦合功率呈反比例关系,极板间距越大,输出功率越小。由图2可知,极板间距对谷蠹的死亡率有极显著影响(P<0.01)。随着射频仪极板间距的增大,谷蠹的死亡率逐渐降低。在极板间距由10 cm到13 cm不断增大的过程中,谷蠹死亡率由93.3%下降至56%。这是由于随着极板间距的增大,输出功率减小,小麦的升温速率随之下降,相同处理时间下,谷蠹吸收电磁波能较小,导致死亡率明显下降。在本实验条件下,极板间距过小会导致处理腔频率与射频仪固有频率耦合,从而出现过载情况。因此,极板间距不宜低于10 cm。

2.2 射频杀虫工艺优化及对其余4种害虫的杀灭效果

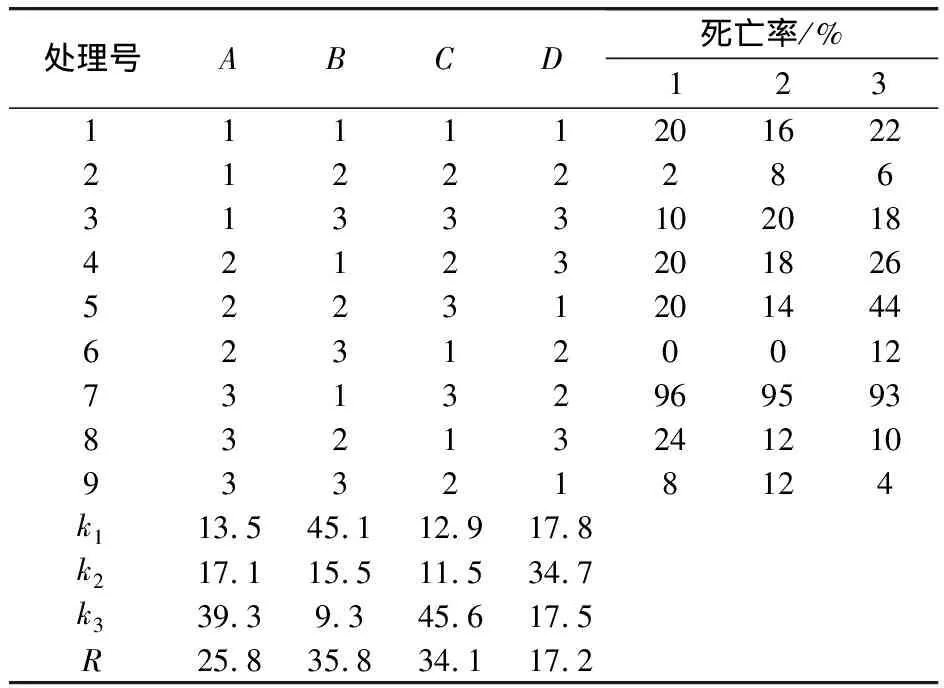

基于单因素实验结果,对粮层厚度(A)、极板间距(B)、处理时间(C)3个因素在不同水平下进行L9(33)正交实验,每个实验组重复3次,并对结果进行分析。结果见表2。

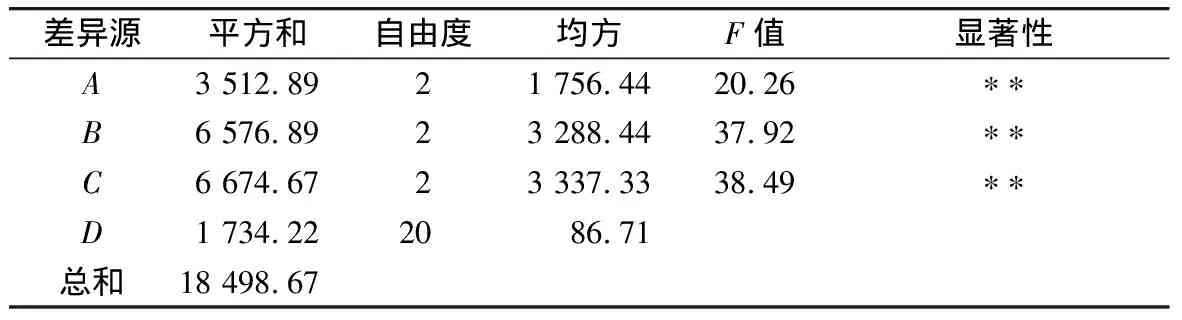

由表2分析可知,3个因素对于杀虫效果的影响大小依次为极板间距(B)>处理时间(C)>粮层厚度(A)(RB>RC>RA>R空列)。对正交实验数据进行方差分析,由表3可知,粮层厚度、极板间距、射频处理时间均对小麦中谷蠹的死亡率有极显著影响,射频杀虫的最优组合为A3B1C3,即粮层厚度9 cm、极板间距10 cm、射频处理时间330 s。

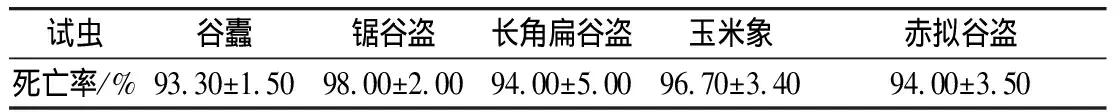

在该条件下,谷蠹死亡率为93.3%,远高于正交实验的其余组合。通过对赤拟谷盗、锯谷盗、长角扁谷盗和玉米象进行射频杀虫处理,4种害虫的死亡率均达到94%以上(表4)。结果表明,射频杀虫最优条件下,对小麦中常见的储粮害虫有极好的杀虫效果,为射频技术防治储粮害虫提供了参考。

表2 正交实验设计及结果

表3 正交实验结果方差分析表

注:**表示差异极显著,P<0.01。

表4 射频对5种主要储粮害虫的杀灭效果

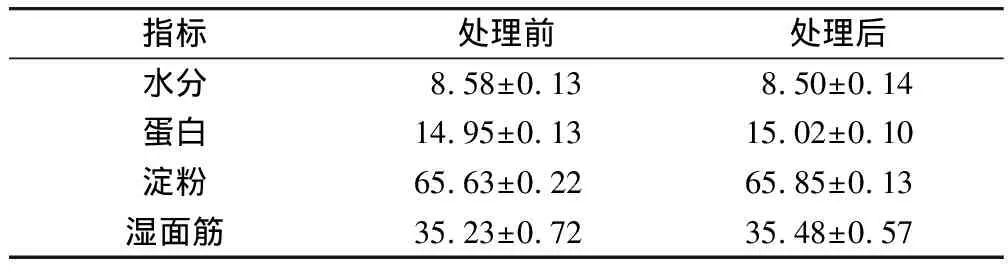

2.3 射频处理对小麦成分的影响及成本预估

在最优的条件下,进行小麦中储粮害虫的射频杀虫处理,测定处理前后小麦成分的变化。由表5可知,利用射频方法处理小麦,在杀灭小麦中的储粮害虫的同时,小麦的水分、蛋白、湿面筋值等成分与未处理前的无显著性差异(P>0.05)。根据小麦品种的品质指标,处理前后的小麦湿面筋值均大于30%,即属于强筋宜存小麦[21,22]。

射频杀虫仪额定功率为2 kW,处理腔功率为0.92~1.6 kW即每小时耗电2度左右。利用40.68 MHz、2 kW的射频杀虫仪对小麦进行杀虫处理,其处理成本约为0.049元/kg(以0.7元/度电计算),化学熏蒸灭虫成本约为0.014~0.018元/kg[23],射频处理成本是化学熏蒸的3倍,但射频热处理对样品成分具有明显的优势,未来可考虑运用射频进行粮食干燥与杀虫联合处理,以期降低使用成本。传统的害虫防治通常采用磷化氢熏蒸等化学处理方法,给生态环境和粮食食品安全造成了较大压力,射频处理是保证粮食储藏安全的绿色生态害虫防治技术。

表5 处理前后小麦成分变化/%

3 讨论

1997年9月《蒙特利尔议定书》哥本哈根修正案规定,美国等发达国家在2005年逐步限制以至禁止使用溴甲烷,中国等发展中国家在2015年已停止在粮食熏蒸中的应用[19]。近几年,人们致力于绿色生态的害虫控制方法,热处理具有无化学残留、无环境污染及易于使用等特点已经引起越来越多的关注。常见的热处理方法有热风、热水和射频加热。基于处理效果和处理时间以及对物料品质的保证,射频加热是农产品采后的杀虫的首选,已在鲜果及干果等农产品采后的虫害控制等方面成功应用[20]。

4 结论

本实验初步研究了射频对小麦中5种害虫的杀虫参数,在极板间距10 cm、粮层厚度9 cm、处理时间330 s的条件下,谷蠹、赤拟谷盗、锯谷盗、长角扁谷盗和玉米象的死亡率均达90%以上。且射频处理前后小麦成分差异不显著,不影响粮食的食用价值。由此可见,射频热处理杀虫技术为储粮害虫的防治技术提供了新的技术途径。