电解铝液预处理装置的开发与应用

2019-06-13董江,张薇

董 江,张 薇

(青海高原有色金属研发有限公司 有色金属研发工程技术研究中心,青海 西宁 810007)

随着我国铝电解行业的迅速发展,用“短流程”工艺直接熔铸生产铝合金坯料已经成为一种趋势。欧美发达国家电解铝液的就地转化率约为60%~70%[1-2],我国电解铝液的就地转换率目前已经达到50%以上,因此更显得电解铝液预处理装置的重要性。电解铝液具有温度高,非金属夹杂物含量高,杂质元素Fe、Si以及碱金属元素Li、Na、K、Ca等含量高,氢含量高和非自发形核质点数量少等特性,要利用短流程工艺生产出高品质铝合金熔铸坯料,电解铝液的处理极为关键。因此,研究探讨电解铝液的预处理方法,设计开发并应用行之有效的电解铝液预处理装置,对用短流程工艺生产高品质铝合金熔铸坯料非常重要。本文将主要介绍某公司电解铝液预处理设备的设计开发及其应用情况。

目前的短流程熔铸工艺,是将一定比例的电解铝液和固体炉料(重熔铝锭、工艺废料和各种铝基中间合金)添加到熔炼炉中熔炼。在电解铝液转注进入熔炼炉的同时,也将电解铝液中的各种非金属夹杂物和大量的碱(土)金属带入熔炼炉。通常,炉料在熔炼炉内全部熔化并达到规定温度后,进行成分分析,当成分达到规定要求后,导入保温炉内进行精炼,通过精炼,除去铝熔体中的各种夹杂物、溶解氢及碱(土)金属;然后,进行放流铸造。在铸造过程中,铝合金熔体由保温炉放流口排出,通过溜槽先后流经在线除气装置、在线除渣装置和分配溜槽(盘)进入结晶器,在设定的工艺参数下完成铝合金熔铸坯料的半连续铸造。

1 现行短流程铝合金熔铸工艺对铝合金熔铸质量的影响

由于在现有短流程工艺中,所有的熔体处理全部是在熔炼炉和保温炉中进行的。因此,当电解铝液注入熔炼炉时,电解铝液中的各种非金属夹杂物和碱(土)金属便随着电解铝液一起进入熔炼炉,从而造成铝合金熔体的严重污染,导致铝合金熔体中夹杂物和碱(土)金属含量增加。一旦炉内精炼处理不当,非金属夹杂物和碱(土)金属碱就会留存到熔铸产品中,降低铝合金熔体的铸造性能[3],在熔铸产品中形成夹杂缺陷,使合金的抗拉强度和延伸率下降[4],甚至由于钠脆性原因造成熔铸产品开裂[5,6]和随后压延加工过程中制品开裂[7]。同时,由于铝合金熔体中夹杂物含量高,也会造成铝合金中氢含量升高[8,9],增大了铝合金熔铸产品形成气孔和疏松缺陷的倾向。

1.1 电解铝液中碱(土)金属对铝合金熔炼/保温炉使用寿命的影响

大量夹杂物和碱(土)金属随电解铝液进入熔炼炉熔池,对铝合金熔炼炉炉衬寿命的影响主要表现在对炉衬的侵蚀方面。这与炉衬材料及砌筑水平有关。目前,熔炼炉内衬主要采用Al2O3-SiO2系耐火材料。熔炼炉砌筑时,耐火材料中需要添加一定量的水,以确保其具有一定的成形性。熔炼炉砌筑完成后,需要按照规定的烘炉制度对炉衬材料进行干燥。在烘炉过程中,存在于耐火材料中的吸附水、结晶水和化学水从耐火材料中逸出,在耐火材料表面形成许多微观通道[10]。 加之从电解槽中吸出的电解铝液中含有许多碱(土)金属,如Li、K、Na、Mg、Ca、Zn等,它们都具有非常活泼的化学性质,极易与耐火材料内衬中的一些成分发生反应。尤其是具有很高蒸气压的Mg元素,其蒸气比铝液更容易沿着耐火材料表面的微观通道渗入耐火材料中,与耐火材料中的Al2O3、SiO2及Fe2O3等发生反应,将Al、Si和Fe从其氧化物中还原出来:

3Mg(气)+ Al2O3→ 3MgO + 2Al

(1)

2Mg(气)+ SiO2→ 2MgO + Si

(2)

2Mg(气)+ Fe2O3→ 3MgO +2Fe

(3)

上述反应不仅使炉衬材料受到侵蚀,而且所还原出的Si和Fe元素,使得熔体中的Fe、Si含量增加,对铝熔体造成污染。

其他碱(土)金属元素Li、K、Na、Ca也会发生上述反应。但是,在熔炼炉内熔炼Al-Mg合金时,上述反应尤为强烈,对炉衬耐火材料的侵蚀也更严重。

在铝电解过程中,电解质中添加有钠盐和钾盐,在铝合金熔炼过程中,所使用的覆盖剂、精炼剂和打渣剂中也含有大量的K和Na元素,Na和K的沸点很低,分别为882.9℃和760℃。而铝合金熔炼和精炼期间炉膛温度到达800℃~1000℃[11],最高可达1200℃[12]。这就使得熔体中的碱(土)金属K、Na和Mg元素部分蒸发为气体,形成K、Na和Mg蒸汽。这些碱(土)金属蒸汽通过耐火材料表面的微观通道向耐火材料内部渗透,产生新的膨胀相钾霞石和钠霞石,损害耐火材料的结构[11],加速熔炼炉耐火材料内衬的失效。

1.2 电解铝液中浮渣对铝合金熔体质量和熔炼炉使用寿命的影响

由于电解铝液中含有大量的非金属夹杂物和碳化物、氮化物以及硫化物,当电解铝液直接进入熔炼炉熔池后,很容易沾附在熔炼炉耐火材料内衬上,并随时间的延长与炉衬材料紧密结合在一起。由于熔炼炉炉膛温度较高,通常采用人工或机械进行清炉,在高温环境下采用机械方式清炉,很难避免对炉衬材料的机械损伤,从而对炉衬材料的使用寿命造成不良影响;另一方面,由于电解铝液是非常“脏”的熔体,用非常“脏”的炉料进行铝合金熔炼,很难熔炼出清洁度高的铝合金熔体,从而难以生产出高品质的铝合金熔铸产品。

2 电解铝液预处理装置的开发

2.1 开发思路

综上所述,鉴于电解铝液中夹杂物和碱(土)金属元素对铝合金铸造性能、加工性能、力学性能及熔炼炉耐火材料内衬寿命的影响,设计开发旨在对电解铝液入炉前进行预处理、最大程度降低电解铝液中夹杂物和碱(土)金属含量的工艺装备很有必要。

为了与铝电解车间的出铝能力相配套,所要设计开发的电解铝液预处理装置的容量应当与出铝用的真空抬包容量一致,这样就可以通过对工厂现有出铝设备改造中完成电解铝液预处理装置的设计开发。同时,可以对电解铝液实施定量预处理,从而消除预处理过程中由于铝液量不同而造成的处理偏差,确保电解铝液的预处理效果。

2.2 开发过程

本电解铝液预处理装置主要由两部分组成,即电解铝液预处理(即除渣、除气及除碱)装置和撇渣装置。

2.2.1 电解铝液预处理装置

电解铝液预处理装置包括立柱、电机、导轨、滑动承重部以及中空石墨转子。电机设置于立柱顶部,导轨设置于立柱侧壁,滑动承重部包括相互连接的滑动连接件和承重部,滑动连接件与导轨滑动扣合;立柱顶部设置有第一链轮,第一链轮与电机连接,立柱底部设置有第二链轮,第一链轮与第二链轮通过链条连接,链条与滑动连接件连接,中空石墨转子设置于承重部。该装置不仅能够去除电解铝液中的碱(土)金属,而且还可以除去电解铝液中的溶解氢和各种浮渣。

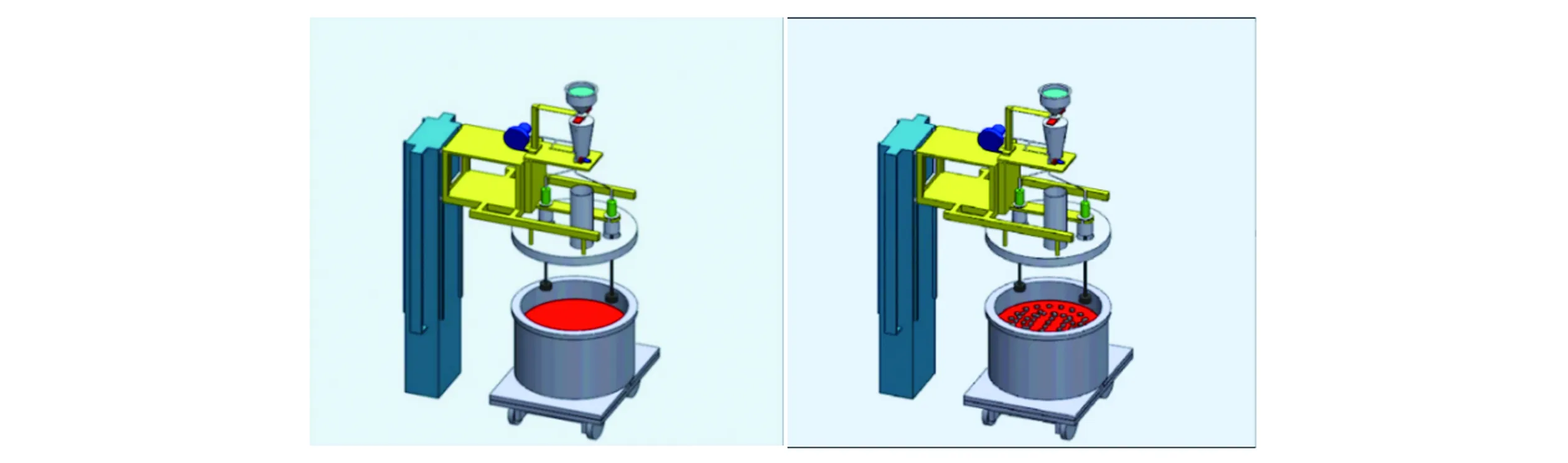

虽然该预处理装置在设计上避免了氯及氯化物的使用,但由于预处理介质为无水氟化铝,而氟化铝在与电解铝液中的溶解氢发生反应时会产生一定的氟化氢(HF)气体,该气体也会对环境和人体造成一定伤害。因此,在设计时,将电解铝液预处理装置与厂房内总除尘系统连接起来,以便将电解铝液预处理过程中产生的有害气体及烟尘输送到厂房主除尘系统管道内。电解铝液预处理装置如图1所示。

图1 电解铝液预处理装置Fig.1 Pretreatment device of electrolytic aluminum liquid

电解铝液除渣、除气及除碱工位的工作原理是,当真空抬包吊运至除碱工位后,将原有的包盖吊走,更换为安装有双石墨转子、惰性气体输送管和固体粉状精炼剂(无水氟化铝)加料装置的与原包盖尺寸相同的专用包盖。启动石墨转子控制机构使石墨转子以一定的速度在电解铝液中匀速旋转。在此过程中,高纯氩气通过石墨转子的中心轴孔进入电解铝液之中,固体粉状精炼剂也通过加料孔进入电解铝液。在石墨转子旋转下,进入电解铝液的高纯氩气形成大量细小而弥散的氩气气泡,而氟化铝也在石墨转子的搅拌作用下均匀分布于电解铝液中。这时,发生了两个物理化学过程。一个是气泡的上浮过程,在此过程中,由于分压差原理的作用,使溶解于电解铝液中的氢原子扩散到氩气气泡内形成氢分子,随气泡上浮被带出液面。与此同时,另一个化学过程也在发生,即无水氟化铝(AlF3)与电解铝液中碱金属之间的反应:

3Li + AlF3→ 3LiF + Al

3Na + AlF3→ 3NaF + Al

3K + AlF3→ 3KF + Al

3Mg + 2AlF3→ 3MgF2+ 2Al

3Ca + 2AlF3→ 3CaF2+ 2Al

上述反应生成的LiF、NaF、MgF2、CaF2和电解铝液中的Al2O3以及其他夹杂物吸附在氩气泡表面上浮至液面而除去,从而达到电解铝液除碱、除渣和除氢的目的。

为了避免双石墨转子在电解铝液中旋转时,由于铝液流动性和两个转子之间因旋转干涉所产生波叠加引起的湍流而降低除渣和除气效果,本装置在设计安装上采用偏心和两个转子垂直方向不在同一个平面。这是本装置设计安装的显著特点,如图2所示。

图2 电解铝液预处理装置的设计安装特点Fig.2 Design and installation characteristics of the electrolytic aluminum liquid pretreatment device

2.2.2 撇渣装置

在完成电解铝液中的两个理化过程后,专用包盖提升至设定位置,然后将抬包吊运至撇渣工位,通过撇渣装置除去抬包内电解铝液表面漂浮的LiF、NaF、MgF2、CaF2和Al2O3以及其他夹杂物。撇渣装置主要由两片捞渣板构成。其中一片捞渣板固定,而另一片则可以以铝液抬包中心作为旋转点进行时针旋转运动(或者两片同时运动),最后与固定捞渣板形成一个U型捞渣手,通过提升旋转立柱将浮渣提起并输送到附带渣箱内。附带渣箱设有碰撞装置,通过冲击震动将捞渣片上附着的浮渣震落,实现清理捞渣片的目的。撇渣装置见图3。

撇渣装置的功能是,对铝液抬包内电解铝液表面浮渣及电解质进行清理。除渣装置安装有专用撇渣工具,即撇渣器,设计这种专用撇渣器是为了最大限度地除去附在铝液表面上的固体电解质和浮渣。撇渣器的一部分是固定的,而另一部分则是可以移动的,在操作过程中,撇渣器可以在抬包内做圆周运动来收集浮渣和固体电解质。撇渣操作完成后,提升撇渣器并旋转至包体外,将撇渣其中所收集的浮渣和电解质放置在渣箱中。然后,将抬包吊运至熔炼炉附近准备转注进入熔炼炉。电解铝液整体预处理装置图如图4所示。

图3 电解铝液撇渣装置Fig.3 Slag skimming device of electrolytic aluminum liquid

图4 电解铝液整体预处理装置Fig.4 Electrolytic aluminum liquid pretreatment device

3 用虹吸管铝液转注系统将预处理电解铝液注入熔炼炉

通过在入炉前对电解铝液进行预处理,可以有效降低电解铝液中的渣、气和碱金属含量。然而,在预处理电解铝液入炉时,如果电解铝液的转注方式选择不当,就会大大降低电解铝液的预处理效果,造成预处理电解铝液的二次污染,导致铝合金熔体中夹杂物和氢含量剧烈增加。目前,国内大多数电解铝厂的熔铸车间大都采用“小瀑布”铝液转注方式。采用这种方式转注铝液时,将真空抬包吊运在熔炼炉入铝口上方约1mm的高度(而熔炼炉的入铝口与熔池顶部之间的距离通常在2mm左右),再通过手动或电动操作真空抬包的传动机构使包体倾斜,电解铝液从抬包的倒铝口倾泻而出快速注入熔炼炉熔池中。在转注过程中,电解铝液如倾泻的瀑布一样进入熔池底部,并与熔池底部耐火材料发生强烈碰撞,产生强烈的铝液飞溅。而已经进入熔池内的铝液则一直处于湍流作用之下,熔池内铝液表面一直不能形成完整致密的氧化膜从而对铝液起到有效的保护作用。整个转注过程,既是大量Al2O3氧化铝夹杂物生成的过程,也是大量氢气卷入铝熔体的过程。

为了解决这一问题,国内外铝加工工作者进行了大量的研究。最显著的研究成果就是采用虹吸装置将电解铝液由抬包转注到熔炼炉中[13]。这种装置被称之为“自动化虹吸管铝液转移系统”,其工作原理如图5所示。

图 5 自动化电解铝液转注原理Fig.5 Transfer principle of automatic electrolyticaluminum liquid

该装置主要由虹吸管预热系统、虹吸管真空控制系统、操作界面、虹吸管输送与维护设备以及熔炼炉(混合炉)互锁几个部分组成。该装置以“溢流坝模式”操作,这样,虹吸管从未完全用金属充满过。溢流坝模式运用了位于一个虹吸管“头”部的受控吸力而创造的,虹吸管“头”使电解铝液提升至管子的两个端管之间。当金属到达溢流点时,开始流向管子的出口端管。由于入口和出口之间的高度差,在入口端管内的金属首先到达并流过虹吸管溢流堰,流出出口端管。在溢流坝模式中,在PLC控制下,通过逐渐增加吸力保持流动,所以,流动速度不受抬包或熔炼炉(混合炉)内液位的影响。

该装置的基本操作步骤是,将经过预处理的铝液抬包放置在熔炼炉附近适当位置和高度(可以利用专门的操作平台),并使抬包倾斜一定的角度(大约5°,为的是将包内铝液排空),然后将经过预热的虹吸管同时下降至熔炼炉与抬包内,开启真空控制系统使电解铝液由抬包内流向熔炼炉中,待铝液排空后,由抬包和熔炼炉内吊出虹吸管并将其放置于固定的停放位置。在电解铝液转注过程中,虹吸管系统内的铝液流动速度保持在3m/min~5m/min。正常情况下,转注容量为8t~10t的抬包,仅仅需要8min~10min。采用虹吸管转注铝液,完全消除了铝液转注过程中形成的“瀑布”以及“瀑布”对熔炼炉熔池内铝液的冲击而产生的湍流与喷溅,使得铝液始终能够在铝液表面以下平稳地进入熔炼炉熔池中。在整个转注过程中,铝液表面始终存在一个致密的Al2O3氧化膜,保护高温铝液不再受到氧化。这就是该装置能够大幅降低氧化夹渣生成,减少铝熔体中夹杂物和氢含量并降低铝液氧化烧损的原因。用虹吸管转注铝液与用“小瀑布”法转注铝液,其氧化烧损可由0.8%~2.0%降低至0.25%左右[14]。因此,为了保证电解铝液的预处理效果,在预处理电解铝液入炉时,选择采用虹吸管铝液转注法。

4 电解铝液预处理装置的应用效果

对所开发的电解铝液预处理装置在某公司进行了生产应用,其效果如下所述。

4.1 除渣效果

电解铝液预处理前后熔炼炉炉壁状况对比如图6所示。由图6可以看出,将未进行预处理的电解铝液直接注入熔炼炉,熔炼炉炉墙上形成了大量的浮渣粘附物(图6(a));而将经过预处理的电解铝液注入熔炼炉,熔炼炉炉墙上浮渣粘附物则非常少,炉墙相当干净(图6(b)),在使用一段时间或更换合金品种需要清炉时,非常容易,且不易对炉墙和熔池造成损伤,从而可以对熔炼炉耐火材料内衬起到较好的保护作用。

(a)电解铝液预处理前 (b)电解铝液预处理后图6 电解铝液预处理前后熔炼炉炉壁状况对比Fig.6 Comparison of melting furnace wall status before and after electrolytic aluminum liquid pretreatment

另外,通过对用未预处理电解铝液直接入炉和经预处理电解铝液入炉铝合金熔炼过程的扒渣量进行比较,前者扒渣量为15kg/t-Al~20kg/t-Al,后者扒渣量为5kg/t-Al~10kg/t-Al,也反映出了电解铝液与处理装置明显的除渣效果。通过对电解铝液进行预处理,铝合金熔炼过程中产生的浮渣量大幅减少。另一方面,由于在入炉前对电解铝液进行了预处理,从而使得所熔炼合金熔体中的夹杂物含量明显减少,在很大程度上提高了铝合金熔体的质量。

4.2 除碱效果

对预处理电解铝液的除碱效果进行了测试,测试结果显示,通过预处理,电解铝液中的Na、Ca、Li含量分别由未处理时的20ppm~30ppm、10ppm~20ppm和 10ppm~20ppm下降至<1ppm、<1ppm和<3ppm,说明所开发的电解铝液预处理装置具有显著的除碱效果。这对于双零箔、易拉罐和高镁合金坯料等高端熔铸产品质量的提高具有非常重要的意义。

5 所开发电解铝液预处理装置的优点

5.1 改变了铝合金熔铸生产的工艺路线

在不改变目前国内出铝方式的情况下,在熔铸生产车间建立单独的“电解铝熔体净化系统”,电解铝液到达熔铸车间时,先对熔体进行预处理,在电解铝液中的碱金属和渣含量满足要求后,将铝液注入到熔炼炉内。而原来的生产工艺中没有对电解铝液进行预处理这一提高电解铝液清洁度的关键环节,工艺对比如图7所示。图7中,红色曲线为增加电解铝液预处理工序后的工艺,而黄色曲线则为原工艺。

图7 生产工艺对比图Fig.7 Comparison of production process

优点如下:

(1)入炉前对电解铝液提前进行预处理,可以使更加清洁的铝液进入到熔炼炉内。该装置对电解铝液进行预处理的效果稳定,不受人为因素影响。

(2)由于入炉电解铝液纯净度提高,减少了熔炼炉内精炼、搅拌、扒渣的次数,工艺时间缩短,降低能源消耗及扒渣车、熔炼炉的设备维护费用。

(3)对于1xxx合金生产来讲,经过预处理的电解铝液没有必要进入熔炼炉,而可以直接进入保温炉即可,缩短流程,降低熔炼炉的能耗。

(4)由于提高了入炉电解铝液的纯净度,从而使得熔炼炉的炉墙挂渣及炉底结渣减少。原来频繁使用扒渣车扒渣和冷、热清炉的情况减少,大幅避免了机械清炉时炉体内衬材料受到的外力损伤,延长了熔炼炉耐火材料使用寿命。

(5)电解铝液预处理装置是一套独立的、专门对电解铝液进行入炉前预处理(除碱和除渣)的净化系统。它能够实现电解铝液预处理的连续性,不会影响电解铝液出铝车的工作效率以及熔炼炉的装炉效率。

(6)“电解铝熔体净化系统”的除渣功能采用了新颖的设计思路。为了通过机械捞渣的方式将铝液表面的浮渣及电解质捞干净,撇渣器合理设计,减少了熔炼炉扒渣带铝多的现象,铝液的烧损量明显下降,降低了熔铸成本。

5.2 绿色环保

抬包内铝液处理技术使用的无氯精炼技术(不使用氯气或者氯盐)有效地从熔融铝中除去碱金属和碱土金属。用清包机清理抬包留下来的废渣以及除碱过程产生的渣,可以回收到电解车间,是电解车间电解铝生产的原料。这种无氯技术的使用以及系统配备的环保收尘系统,使操作现场更加清洁,废料可以循环使用,达到绿色循环经济的要求。

6 结语

用电解铝液直接配料生产铝合金熔铸产品已经成为铝加工行业降低能源消耗、提高生产率、降低生产成本和减少温室气体排放量的一种有效措施。然而,由于电解铝液具有“渣含量高和碱金属含量高”的特点,这就决定了用电解铝液直接配料生产高品质铝合金熔铸产品非常困难。电解铝液预处理装置的开发应用,以及与虹吸管铝液转注系统的联合使用,在技术层面上,成功解决了直接利用电解铝液生产高品质铝合金熔铸产品的瓶颈问题,有理由期待电解铝液预处理装置在具有铝电解生产能力的铝电解厂推广普及应用。我们相信,通过电解铝液预处理装置的推广普及和应用,“短流程”铝合金熔铸产品的质量会得到明显提升,诸如双零箔、易拉罐料和高镁铝合金坯料的生产也将更加容易,我国铝加工行业也将会迎来更加灿烂辉煌的明天。