水泥回转窑物料流动与传热特性数值模拟

2019-06-13刘彬周武洲赵朋程李瑞

刘彬,周武洲,赵朋程,李瑞

水泥回转窑物料流动与传热特性数值模拟

刘彬,周武洲,赵朋程,李瑞

(燕山大学 电气工程学院,河北 秦皇岛,066004)

针对回转窑煤粉燃烧过程中物料运动和传热特性难以仿真分析的问题,将回转窑看作是由高温烟气流域和物料流域组成且相互耦合的计算域。在壁面传热的基础上,利用热传导方程描述不同区域物料经窑壁向外散热的热流密度,并提出一种带传热补偿的物料和高温烟气的换热模型。采用此模型数值模拟回转窑内的煤粉燃烧、物料流动和烧结等,研究不同工况下物料流动和温度分布情况。研究结果表明:所建模型可以较准确地反映物料在回转窑内的传热和运动情况;回转窑转速的升高会增大物料沿轴向运动的加速度;增加回转窑内物料流量会降低物料温度,并加剧物料表层和内部的温度差;物料填充率的增加会扩大外回流区的范围,升高冷却带的温度;当物料填充率达到12%时会引发康达效应,使回转窑火焰在靠近物料区域向物料方向发生偏移。

计算流体力学;多相流;传热;数值模拟;煤燃烧

在水泥生产过程中,回转窑内的熟料烧结温度直接影响水泥质量,研究回转窑的运行参数影响熟料温度分布机理对提高水泥质量和降低生产能耗等有着重要意义[1–2]。近年来,随着计算机计算能力的不断提高以及计算流体力学仿真软件的不断完善,大量学者采用数值模拟方法分析回转窑内的煤粉燃烧机理或物料的流动与传热特性[3–4],如ELATTAR等[5]建立回转窑二维模型,研究了主要操作对不同燃料下回转窑内火焰行为的影响;WANG等[6]建立了回转窑和燃烧器三维模型,在不考虑回转窑斜度和物料的情况下,研究入窑空气含氧量对火焰温度的影响;GAIKWAD[7]等建立了简化的回转窑CFD模型,采用DO模型与加权和灰度气体方法耦合的辐射热传递模型,研究空气、氧含量等燃烧环境对火焰温度和氮氧化物浓度分布的影响;陈辉等[8]采用离散单元法,以球形砂砾模拟回转窑内的物料流动,通过数值模拟实验研究物料的运动模式与力链结构;胡陈枢等[9]建立了滚筒的二维数值模型,研究不同滚筒转速下,2组颗粒的混合和分离情况,并提出2种衡量颗粒混合程度的评价函数;王擎等[10]建立了回转干馏炉的二维模型,研究回转干馏炉内颗粒的运动和传热特性;YIN等[11–12]在不考虑煤粉燃烧的前提下,研究了回转窑倾斜角和转速对窑内物料停留时间和流速的影响,而且研究了风道流速对煤粉分布的影响;MA等[13]利用商业CFD软件,对装备四通道旋流燃烧器的回转窑进行数值模拟,分析了不同工况下窑内流场与温度场分布、氮氧化物生成和火焰的特点;KLIMANEK等[14]利用欧拉–拉格朗日多相流的方法研究了碳颗粒在流化床中的分布,分析了介质对碳颗粒气化反应的影响,DELELE等[15]利用欧拉–欧拉多相流方法建立了三维多相流模型,分析了物料填充率、物料进口速度和圆筒转速等工况条件对物料颗粒和气体的流动行为的影响。然而由于回转窑内部是典型的多相流,多相流模型在模拟煤粉燃烧和追踪离散相颗粒方面的精度难以达到研究所需的要求[16],且多相流在模拟煤粉燃烧过程中计算量大,难以收敛[17]。前人只针对回转窑内的高温烟气流域而不考虑物料相,或者是只针对回转窑内的冷态物料流体流动而不考虑煤粉燃烧的影响。为解决多相流模型难以模拟煤粉燃烧的问题,王春华等[18]将回转窑内的流域划分为气体空间和物料料层2个计算域,用FLUENT模拟回转窑内的煤粉燃烧,将相关仿真数据导入到MATLAB中模拟物料温度分布。MUJUMDAR等[19–20]提出将熟料看作一种伪流体,分别对回转窑内的高温烟气流域和物料流域进行三维建模,利用CFD软件对两流域进行仿真,每间隔次仿真迭代,将2个模型中交界面数据对比后进行数据交换,直到两者数据对比一致。但是,上述研究由于将2个计算域依次分开进行模拟,降低了仿真结果的可靠性。为了解决在回转窑内模拟煤粉燃烧,同时难以对物料流体进行仿真的问题,本文建立2个相互耦合的计算域。考虑到计算域之间的辐射换热和实际情况相比存在额外的热阻耗散,所以,本文在壁面换热的基础上,提出一种带辐射换热补偿的物料和高温烟气的换热模型,通过编写UDS程序将该换热模型应用到仿真过程中,在所建立的换热模型基础上,研究回转窑转速、物料流速和物料填充率对物料运动和温度的影响。

1 几何模型

根据燃烧器和回转窑的实际尺寸建立三维几何模型,回转窑的内部物料烧结如图1所示,水泥回转窑煅烧系统可以大致可分为煤粉燃烧器和回转窑窑体2个部分,一次风和煤粉颗粒经由燃烧器喷入回转窑内形成高温火焰,高温二次风进入回转窑为煤粉燃烧进行预热并提供氧气,物料在经过预分解之后由窑尾进入回转窑,回转窑内的物料经过过渡带的预热,进入邻近火焰的高温烧成带,物料在烧成带中发生一系列复杂的化学反应,之后经过冷却带流出回转窑进入篦冷机。

图1 回转窑内部物料烧结示意图

本文采用目前在水泥生产领域广泛使用的四通道旋流燃烧器建立如图2所示的几何模型。回转窑几何模型由燃烧器和回转窑窑体2个部分组成。

图 2 四通道旋流燃烧器模型示意图

回转窑的窑体几何模型参考实际生产尺寸,设置直径为4.0 m,高度70 m。由于本文不考虑回转窑耐火砖厚度,实际回转窑内径设置为3.6 m。在实际水泥生产中,回转窑斜度一般为3%~4%,本文将回转窑窑体的斜度设置为3.5%。

在回转窑窑体的几何模型建立过程中,将回转窑窑体分为2个几何模型:一个几何模型作为烟气流体的计算域,另一个作为物料流体的计算域。这2个计算域由交界面进行耦合计算,以解决煤粉燃烧和物料流动同时进行仿真时计算量大、难以收敛等问题。物料流域建模过程不考虑由于倾斜角和转速引起的厚度变化,交界面沿窑轴向方向长度设置为相同。

建立回转窑烧结系统的几何模型后,采用3种不同的网格步长,对物料填充率为12%的回转窑模型进行网格划分,得到网格数分别为410 234,503 114和620 189个,以便后续验证网格无关性。回转窑系统网格模型如图3所示。

2 边界条件与数学模型

模拟回转窑内部流场环境需要1个多相(气体、煤粉颗粒、物料流体)混合流模型模拟,而多相流模型在模拟离散相时计算精度低、难以收敛,本文将回转窑内的高温烟气和物料分为2个由交界面连接的计算域。在烟气流域中,应用离散相模型(DPM)追踪煤粉颗粒轨迹,煤粉燃烧、湍流和辐射模型分别选用非预混燃烧模型、标准–模型以及离散坐标DO辐射 模型。

图 3 回转窑系统网格模型

2.1 边界条件

回转窑中物料呈现复杂的流动运动状态,即使以现在的CFD技术仍然难以精确地模拟物料运动的细节,胡陈枢等[9]指出回转窑中物料可以用均质流体来近似处理。因此,在物料流域内,忽略物料在回转窑内的化学反应,用氧化钙流体材料近似代替回转窑内的物料。

为更准确地模拟回转窑转动,将物料计算域的壁面设置为旋转无滑移壁面,设置标准工况下回转窑转速为0.05 rad/s,总煤流量为2.46 kg/s,回转窑斜度为3.5%,氧含量为23.15%,回转窑转速为0.05 rad/s,物料填充度为12%。标准工况下的具体边界条件设置见表1。煤粉颗粒直径服从Rosin-Rammler分布,并设置9组不同直径的煤粉颗粒,不同颗粒直径的煤粉的流量如图4所示。

表1 标准工况边界条件参数

图4 不同煤粉颗粒直径流量分布

2.2 物料流域的控制方程与源项

由于熟料流动缓慢,交界面平整,所以,可以将两相流换热看作为流体和固体壁面间的换热,在壁面附近的流体一侧,傅里叶定律成立,本文以气固两相流之间的交界面和物料流域为研究对象建立气固两相流的对流换热数学模型。同时,由于物料与交界面直接接触,所以,在物料一侧的交界面与物料之间不存在辐射换热。另一方面,由于物料和窑壁直接接触,物料会和窑壁发生热传导散热。因此,对于水泥回转窑中的物料,其主要的换热形式包括与高温烟气之间的对流换热以及与回转窑窑壁之间的传导换热。物料的流动与换热简化模型如图5所示。

图5 物料传热模型

本文将物料流域和高温烟气流域分开,2个区域之间不存在物质交换,故质量源项为零。本文采用的能量方程形式如下:

式中:为微元体的内能;eff为有效导热系数;能量源项E=0;为微元体密度。

2.2.1对流换热模型

由热力学第一定律可知,单位时间微元体内能的增量加上传出控制体的能量与传入之差,等于作用于控制体上各个力所作的功。考虑能量随时间的变化,单位时间微元体内的能量变化方程表达式如下:

式中:是物料的速度;,和分别为物料在,和轴上的速度分量。

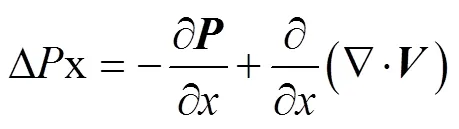

由纳维–斯托克斯方程方程可知方向上的动量满足如下方程:

式中:为物料动量;为物料动力黏度;t为物料湍流动力黏度。

同理可得和方向上的动量方程。本文假设回转窑内的流体为不可压缩流体,其动力黏度和其湍流动力黏度t均为常数,所以,式(3)可以简化如下:

在上述能量方程和动量方程基础上,用自定义函数程序编写定义源项。在物料计算域的源项设置中为,和这3个方向上动量以及能量分别添加各自的源项。

2.2.2 对流换热补偿

由于耦合壁面的加入,使高温烟气和物料之间的热阻数量增加,为避免影响仿真计算的准确性,需要进行换热补偿。两耦合壁面之间不存在热阻,可将高温烟气经过耦合壁面到物料的换热过程,看作2个串联的热阻。该传热过程是稳态过程,通过串联着的2个热阻环节的热流量必定相等。由牛顿冷却公式可知2个环节的热流量表达式如下:

式中:为热流量;1为邻近高温烟气流域壁面的传热系数;2为邻近物料流域壁面的传热系数;为微元体与耦合壁面相连面的表面积;q为邻近耦合壁面的高温烟气温度;s为邻近耦合壁面的物料微元温度;w1和w2分别为耦合壁面上、下壁面的温度,且w1=w2。

联立式(5)和式(6),消去w1和w2,得到热流量的表达式为

在不存在耦合壁面时,高温烟气和物料之间的热流量s如下:

式中:为物料的传热系数。

联立式(7)和式(8)可知,为补偿由耦合壁面所产生的热阻耗散,以使s=,可设12=2。

老陆变化太大了。看上去比你还要老(我老吗?),头发都掉光了,秃脑门儿。上学那会,也算是个帅哥,现在整个一老头模样,简直不敢认了。你知道他是做什么的吗,教育局当处长,你知道他开的什么牌子的车,奥迪Q 5,我操,六七十万吧!

2.2.3热传导模型

紧邻窑壁的物料颗粒会因摩擦力的存在而与窑壁同步旋转,由于二者之间无相对运动,所以,将物料和窑壁之间的传热方式看作热传导。通过实时计算回转窑壁和物料之间的热流密度,实现物料经窑壁向外的散热模拟。为简化计算,将与物料接触的窑壁按轴向距离分为70个区域,并分别计算每个区域内的平均热流密度。物料流域部分各处窑壁的热流密度X可以用 下式表示:

式中:x为距窑头x m区域内回转窑窑壁的平均温度;为室温;r为耐火砖导热系数;为回转窑窑壁厚度。

通过仿真软件数据接口读取并计算式(9)所需的物料平均温度,利用UDF编写物料流域窑壁的热流密度函数,实现与物料接触窑壁的热流密度随着仿真迭代的增加而实时变化。

3 结果与讨论

在进行数值模拟仿真实验之前,首先对所建立的3组网格模型进行网格无关性验证,边界条件均按表1设置,并对3组网格模型进行仿真计算,计算结果如表2所示。

冀东水泥控制二次风温在1 323 K左右,现场检测窑尾温度在1 267~1 417 K范围内浮动,从表2可知:现场所得结果与后2组仿真结果相吻合,证明所建模型具有可靠性。综合考虑计算精度和计算量的要求,本文选择网格数量为503 114个的网格步长划分网格。

表2 网格无关性验证结果

在分析回转窑内物料烧成效果时,引入温度标准差概念,来评价回转窑物料流域内横截面上的物料温度分布的离散程度,定义温度标准差为

为便于数据处理,设置每个横截面区域的纵向宽度为1 m,横截面区域划分示意图如图6所示。

图6 物料横截面区域划分示意图

3.1 回转窑转速对物料烧成的影响

回转窑窑体的转动有助于增加物料颗粒的扰动,使物料能整体受热,并且促进物料的流动和颗粒之间的换热,图7所示为工况下物料颗粒的流动轨迹,物料颗粒呈螺旋状向窑头流动。图8所示为工况条件下窑头温度分布轮廓图。

为了研究回转窑转速对窑内物料温度分布和运动状态的影响,分别设置回转窑转速为0.01,0.02和0.03 rad/s,并保持其余工况条件不变,进行数值模拟计算。

图7 工况条件下物料颗粒流动轨迹

图8 工况条件下窑头温度轮廓

图9所示为不同回转窑转速下,物料横截面区域上的温度标准差。从图9可见:当回转窑转速为0.01 rad/s时,物料的温度分布离散化程度最高,随着回转窑转速的提高,回转窑内的物料颗粒的扰动增强,物料得到更充分混合,温度分布离散程度降低;当回转窑转速固定时,随着物料由窑尾向窑头的流动,物料的温度离散程度呈下降趋势。窑头附近处于冷却带,物料温度的离散程度的波动加剧,由傅里叶定律可知,该区域的热流方向改变,物料开始向空气散热,所以,物料温度的离散程度波动加剧。

图9 回转窑转速对物料温度标准差分布的影响

图10所示为不同回转窑转速下,物料流速沿轴分量的分布图。从图10可见:随着回转窑转速的增加,物料流动的加速度增大;当转速为0.01 rad/s时,物料流速增加缓慢,物料内部的动能耗散造成物料流速比设定值小。

图10 回转窑转速对物料流速分布的影响

在物料刚入窑时,由于壁面函数采用无滑移边界条件,底层物料流速会随回转窑转动而运动,底层物料和上层物料的运动方向不同,而黏性力和物料之间的相对速度变化率呈正相关关系,因此,物料在刚入窑时处于非稳态,速度变化率大,其所受的黏性力也较大。随着物料的流动,底层物料和上层物料之间的流速差减小,物料之间的黏性力减小,不足以与体积力达到平衡,导致物料呈加速流动状态。

3.2 物料流量的影响

在研究物料流量对物料运动及其温度分布的影响时,设置3组不同的物料流量,分别为0.6,0.7和 0.8 m/min,其余工况条件按表1设置。

图11所示为不同物料流速下物料温度标准差。从图11可以看出:物料流速增加会导致其温度离散程度加大,这是因为物料流速的升高会减小物料在同一横截面区域的停留时间,物料受热时间变短,温度标准差变大。

图12所示为不同物料流速下,物料颗粒沿轴方向上的速度分量的分布图。由图12可以看出:在相同回转窑转速下,物料颗粒在回转窑中沿轴方向的加速度保持不变,速度分量与入窑的初始速度成正比。这表明物料颗粒在回转窑中沿轴向流动的加速度与回转窑转速正相关,而与物料颗粒入窑的初始流速无关。

图11 物料流速对物料温度标准差分布的影响

图12 初始物料流速对物料流速分布的影响

图13所示为不同物料入口流速下,物料横截面区域平均温度的分布图。从图13可以看出:随着物料入口流速的增加,物料整体温度分布降低;物料流速的增加导致物料在回转 窑内的停留时间变短,进而造成物料的平均温度降低,然而物料流量的增加可以提高回转窑的生产效率。故经综合考虑,最佳的物料流速应在0.6~0.7 m/min之间。

3.3 物料填充率的影响

物料填充率是决定水泥生产质量和效率的关键因素之一,也会对回转窑内的高速气流的流向产生不可忽略的影响。为分析物料填充率对物料传热和回转窑内高温烟气流场的影响,分别建立3种不同物料填充率的几何模型,在相同的边界条件下进行仿真计算。

图13 物料流速对物料平均温度的影响

图14所示为不同物料填充率下的物料温度标准差分布图。从图14可见:随着物料填充率的增加,物料温度标准差显著变大,这说明物料填充率的增加会加剧物料温度在垂直方向上的离散程度。

图14 不同填充率下物料温度标准差

图15所示为不同物料填充率下物料的温度分布图。从图15可见:随着物料填充率的增加,物料的峰值温度位置逐渐向窑头靠近;随着物料填充率的增加,物料表面层距离燃烧器喷射的高速气流变近,当靠近到一定距离时,由于康达效应影响,高速气流的流动方向会向物料偏移;此外,随着物料填充率的增加,物料在冷却带的温度下降趋势变缓。不同物料填充率下的窑头湿度轮廓见图16。对比图16和标准物料填充率下的窑头温度轮廓可以看出:随着物料填充率的增加,火焰和物料之间的外回流区逐渐扩大,下游的高温烟气被卷吸到冷却带,导致冷却带温度升高,使物料在冷却带的温度下降趋势变缓。图17所示为不同填充率下,分别距离窑头3,6和9 m处物料的温度轮廓图。从图17可以直观地看出随着物料填充率的增加,物料表面散热减少。冷却带温度过高会导致物料在进入篦冷机时凝结成块,严重影响水泥质量,为避免康达效应对物料烧成过程和火焰的影响,应该避免物料填充率过大。

图15 不同填充率下物料温度分布

物料填充率:(a) 9%; (b) 15%

物料填充率: (a) 9%; (b) 12%; (c) 15%

4 结论

通过建立回转窑内物料和高温烟气的换热模型以及回转窑窑壁和物料之间的热传导模型,建立包含高温烟气和水泥物料的回转窑内部CFD模型,利用FLUENT软件,研究不同工况下的回转窑模拟实验,证明模型的合理性。

1) 随着回转窑转速的升高,物料的混合程度更均匀,物料横截面区域的温度离散程度明显降低,且物料在回转窑内沿轴向流动的加速度增大,使物料的烧结效率提高。

2) 物料流速的增加会降低物料整体温度,并加大表层物料温度的内部物料的温度差,物料流量过高不利于物料的烧结,合理的物料流速为0.6~0.7 m/min。

3) 物料填充率的增加,会扩大外回流区的区域,进而导致物料在冷却带区域的冷却效果降低;当填充率达到15%时,回转窑火焰出现明显的康达效应,冷却带的范围缩短,出窑物料温度升高,影响熟料的质量,合理的物料填充率为12%左右。

[1] BENHELAL E, ZAHEDI G, SHAMSAEI E, et al. Global strategies and potentials to curb CO2, emissions in cement industry[J]. Journal of Cleaner Production, 2013, 51(1): 142−161.

[2] ATMACA A, YUMRUTAŞ R. Analysis of the parameters affecting energy consumption of a rotary kiln in cement industry[J]. Applied Thermal Engineering, 2014, 66(1/2): 435−444.

[3] SAIDUR R, HOSSAIN M S, ISLAM M R, et al. A review on kiln system modeling[J]. Renewable & Sustainable Energy Reviews, 2011, 15(5): 2487−2500.

[4] MIKULČIC H, BERG E V, VUJANOVIC´ M, et al. Numerical study of co-firing pulverized coal and biomass inside a cement calciner.[J]. Waste Management & Research, 2014, 32(7): 661.

[5] ELATTAR H F, STANEV R, SPECHT E, et al. CFD simulation of confined non-premixed jet flames in rotary kilns for gaseous fuels[J]. Computers & Fluids, 2014, 102: 62−73.

[6] WANG Mingyue, LIAO Bin, LIU Yiqin, et al. Numerical simulation of oxy-coal combustion in a rotary cement kiln[J]. Applied Thermal Engineering, 2016, 103: 491−500.

[7] GAIKWAD P, KULKARNI H, SREEDHARA S. Simplified numerical modelling of oxy-fuel combustion of pulverized coal in a swirl burner[J]. Applied Thermal Engineering, 2017, 124: 734–745.

[8] 陈辉, 刘义伦, 肖友刚, 等. 回转窑截面物料运动及力链结构的数值试验[J]. 中南大学学报(自然科学版), 2015, 46(7): 2446–2451. CHEN Hui, LIU Yilun, XIAO Yougang, et al. Numerical experiments on transverse motion and force chains of solids in rotating cylinders[J]. Journal of Central South University(Science and Technology), 2015, 46(7): 2446–2451.

[9] 胡陈枢, 罗坤, 樊建人, 等. 滚筒内二组元颗粒混合与分离的数值模拟[J]. 工程热物理学报, 2015, 36(9): 1947−1951.HU Chenshu, LUO Kun, FAN Jianren, et al. Mixing and segregation of binary particles in rotating drum: a numerical study[J]. Journal of Engineering Thermophysics, 2015, 36(9): 1947−1951.

[10] 王擎, 李建, 王智超, 等.回转干馏炉内颗粒间传热特性的数据模拟[J]. 化工学报, 2017, 68(11): 4137−4146. WANG Qing, LI Jian, WANG Zhichao, et al. Numerical simulation on characteristics of heat transfer between particles in rotary retorting[J]. Journal of Chemical Industry and Engineering(China). 2017, 68(11): 4137−4146.

[11] YIN Hongchao, ZHANG Ming, LIU Hong. Numerical simulation of three-dimensional unsteady granular flows in rotary kiln[J]. Powder Technology, 2014, 253(2): 138−145.

[12] 尹洪超, 沈春艳, 刘红,等. 回转窑冷态射流和气固两相流数学计算[J]. 硅酸盐学报, 2013(11): 1527−1533. YIN Hongchao, SHEN Chunyan, LIU Hong, et al. Calculation of cold jet and gas–solid two phase flow in rotary kiln[J]. Journal of the Chinese Ceramic Society, 2013(11): 1527−1533.

[13] MA Aichun, ZHOU Jiemin, OU Jianping, et al. CFD prediction of physical field for multi-air channel pulverized coal burner in rotary kiln[J]. Journal of Central South University of Technology, 2006, 13(1): 75–79.

[14] KLIMANEK A, ADAMCZYK W, KATELBACH-WOŹNIAK A, et al. Towards a hybrid Eulerian–Lagrangian CFD modeling of coal gasification in a circulating fluidized bed reactor [J]. Fuel, 2015, 152: 131−137.

[15] DELELE M A, WEIGLER F, FRANKE G, et al. Studying the solids and fluid flow behavior in rotary drums based on a multiphase CFD model[J]. Powder Technology, 2016, 292: 260−271.

[16] WEN Xu, LUO Yujian, LUO Kun, et al. LES of pulverized coal combustion with a multi-regime flamelet model[J]. Fuel, 2017, 188: 661−671.

[17] MARIAS F, ROUSTAN H, PICHAT A. Coupling between CFD and a bed model in a rotary kiln: application to the processing of aluminium waste[J]. Progress in Computational Fluid Dynamics An International Journal, 2007, 7(1): 40−50(11).

[18] 王春华, 陈文仲, 贾冯睿,等. 回转窑内传热及燃烧过程的数值模拟[J]. 化工学报, 2010, 61(6):1379−1384. WANG Chunhua, CHEN Wenzhong, JIA Fengrui, et al. Numerical simulation of heat transfer and combustion in carbon rotary kiln[J]. Journal of Chemical Industry and Engineering(China), 2010, 61(6): 1379−1384.

[19] MUJUMDAR K S, RANADE V V. CFD modeling of rotary cement kilns[J]. Asia-Pacific Journal of Chemical Engineering, 2010, 3(2): 106−118.

[20] MUJUMDAR K S, GANESH K V, KULKARNI S B, et al. Rotary cement kiln simulator (RoCKS): Integrated modeling of pre-heater, calciner, kiln and clinker cooler[J]. Chemical Engineering Science, 2007, 62(9): 2590–2607.

Numerical simulation of material flow and heat transfer characteristics of cement rotary kiln

LIU Bin, ZHOU Wuzhou, ZHAO Pengcheng, LI Rui

(School of Electrical Engineering, Yanshan University, Qinhuangdao 066004, China)

According to the analysis of material movement and heat transfer characteristics in the process of pulverized coal combustion, the rotary kiln was considered as a calculation field composed of high-temperature flue gas flow and material flow, which were coupled with each other. Based on heat transfer on the wall surface, heat flow equation was used to describe heat flux of the material through kiln wall. A heat transfer model with heat transfer compensation was proposed to describe the heat transfer between material and high-temperature flue gas. This model was used to simulate the combustion of pulverized coal, material flow and sintering in the rotary kiln. In addition, flow and temperature distribution of the material under different working conditions were studied. The results show that the heat transfer and movement of the material in the rotary kiln can be accurately reflected by the model. The increase of the rotational speed improves the axial acceleration of the material in the rotary kiln. The increase of material flow rate in the rotary kiln results in the decrease of the temperature of the material, but improves the temperature difference between surface material and internal material. The increase of the material filling rate enlarges the area of the outer recirculation zone and improves the temperature of cooling zone. When the material filling rate reaches 12%, Coanda effect will be induced,causing the rotary kiln flame shift toward material direction near the material area.

computational fluid dynamites(CFD); multiphase flow; heat transfer; numerical simulation; coal combustion

TQ028.8

A

1672−7207(2019)05−1235−09

10.11817/j.issn.1672−7207.2019.05.028

2018−08−30;

2018−12−13

国家自然科学基金资助项目(51641609);河北省自然科学基金资助项目(E2018203398) (Project(51641609) supported by the National Natural Science Foundation of China; Project(E2018203398) supported by the Natural Science Foundation of Hebei Province)

刘彬,教授,博士生导师,从事燃烧理论与数值模拟研究;E-mail:liubin@ysu.edu.cn

(编辑 秦明阳)