稀土熔盐渣碳酸钠焙烧转型机理及浸出规律

2019-06-13杨幼明李柳肖敏牛飞

杨幼明,李柳,肖敏,牛飞

稀土熔盐渣碳酸钠焙烧转型机理及浸出规律

杨幼明1,2,李柳2,肖敏2,牛飞1

(1. 江西理工大学 工程研究院,江西 赣州,341000;2. 江西理工大学 冶金与化学工程学院,江西 赣州,341000)

借助反应热力学计算和动力学分析,研究碳酸钠焙烧稀土熔盐的转型机理和焙烧条件对稀土浸出的影响。研究结果表明:碳酸钠焙烧稀土熔盐渣反应的活化能(a)约为174.31 kJ/mol,受化学界面反应控制,温度升高可促进氟化稀土向氧化稀土转变;提高焙烧温度,延长焙烧时间,增加碳酸钠添加量均有利于提高稀土浸出率。稀土熔盐渣焙烧转化的优选条件如下:焙烧温度为700 ℃,反应时间为60 min,碳酸钠添加量为原料质量的30%。碳酸钠焙烧—水洗除氟—盐酸优溶可使熔盐渣中含稀土物在较低温度下发生物相转化,进而实现稀土的高效 回收。

稀土熔盐渣;碳酸钠;焙烧;转型机理;浸出

稀土因其具有独特且优异的光、电、磁等方面的性能,被广泛用于光电、磁性以及合金等材料领域[1-4]。世界稀土资源总量较大,但是丰度偏低。作为一种战略性资源,中国政府对于稀土矿资源的管控日趋严格[5],如何充分开发稀土资源已经成为国内外的研究热 点[6−12]。在采用熔盐电解法生产稀土金属(合金)时,稀土的回收率通常低于95%[13],损失的稀土绝大部分进入熔盐电解废渣中。目前,我国稀土冶炼分离产品指标约10万t(以稀土氧化物计)[14],据此估算,每年因稀土金属冶炼可损失约5 000 t稀土氧化物,因此,有必要研究稀土熔盐渣综合回收利用。稀土熔盐电解渣中的稀土主要以氟化稀土、氧化稀土等形式存在,还含有氟化钙(CaF2)、石墨粉、氧化铁(Fe2O3)等杂质。为实现稀土资源的高效利用,研究人员开发诸多技术处理稀土熔盐电解渣。肖勇等[15]采用盐酸处理稀土熔盐渣,虽然盐酸能溶解稀土氧化物,但难以对酸溶后得到的氟化镨钕进行深度除杂。陈冬英等[16]提出采用选−冶联合的技术方法,通过重选将渣料分为高品位和低品位熔盐渣,前者经酸洗除杂直接返回电解槽,后者采用NaOH溶液密封加压处理,使氟化稀土转化为氟化钠和氢氧化稀土,再经酸溶、沉淀、灼烧得到稀土氧化物产品,稀土的回收率达到90%,但存在流程长、能耗高等缺点。孙东江[17]采用类似的技术方案,将熔盐渣先用浓硫酸洗涤,再经NaOH溶液将氟化稀土转化为氟化钠,该法在常压即可进行,但存在氟化稀土难以完全转化的缺点。林剑等[18]采用Ca(OH)2焙烧−酸浸处理稀土熔盐渣,焙烧得到的CaF2和氧 化稀土可用酸溶分离,该方法流程短,稀土回收率高,但难以除去铝杂质,且焙烧温度较高,能耗大。卢莹冰等[19-20]采用NaOH焙烧稀土熔盐渣将氟化稀土转化为氧化稀土和NaF,再通过水洗除氟,酸浸回收稀土,该法具有稀土回收率高的优点,但焙烧过程中NaOH易腐蚀炉衬,焙烧得到的熟料较为致密,破碎难度大。LIANG等[21−22]系统研究了硅酸盐焙烧处理稀土熔盐渣,将氟化稀土焙烧转化为RE10(SiO4)6O3和氟化钠,稀土的浸出率可达99%,该方法工艺简单,回收率高,但也存在硅酸盐添加量大、焙烧温度较高(>850 ℃)、能耗高的问题。可见,熔盐渣中的氟化稀土发生物相转化实现稀土和氟的分离,具有稀土回收率高的优点,而目前的处理方法存在着流程长、能耗高、物料消耗大等问题。稀土熔盐电解渣高效回收利用的关键是如何在较低温度和较少添加剂消耗条件下实现稀土氟化物发生物相转化。本文采用碳酸钠作为焙烧过程的添加剂,研究焙烧过程中的反应热力学、动力学、物相转化和稀土回收率特征,明晰物相转化机理,分析稀土浸出规律,以期为稀土熔盐渣的经济高效利用提供理论和技术支撑。

1 实验

1.1 实验原料

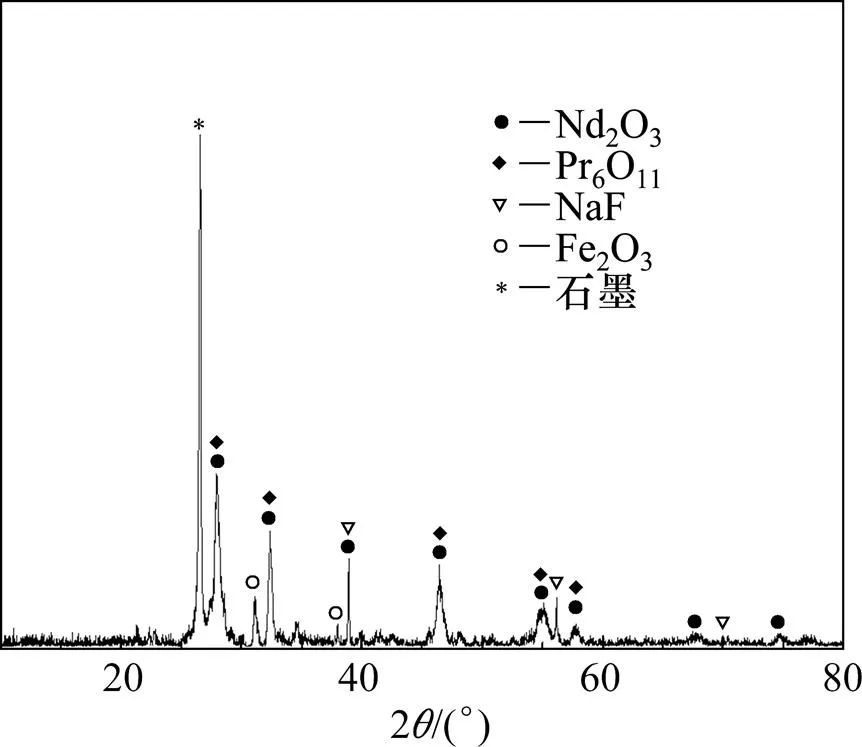

实验所用的稀土熔盐渣来自江西某冶炼厂,经雷蒙球磨机破碎,筛分后得到粒径小于0.15 mm的粉末状原料。磨细后的原料XRD的分析结果如图1所示。熔盐渣中的石墨粉和氟化镨钕稀土(NdF3和PrOF)的衍射峰均清晰锐利,同时还可见Fe2O3杂质的特征峰。因此,该熔盐电解渣中含稀土物相主要为氟化镨钕。为明确熔盐渣中的化学组成,进一步分析其所含化学组分和稀土配分。

图1 焙烧前稀土熔盐渣XRD图

稀土熔盐渣的主要化学成分和稀土配分分别如表1和表2所示。熔盐渣中稀土(REO)的质量分数达到38.62%,Fe2O3和石墨的质量分数较高,分别达到30.90%和10.29%,同时还含有F,Al,Ca和Li等主要杂质元素。此外,在所含的稀土元素中,Nd质量分数最高,达到64.42%,其次还含有La,Pr和Gd等。

表1 稀土熔盐渣的主要化学成分(质量分数)

表2 稀土熔盐渣的稀土配分(质量分数)

1.2 实验过程

焙烧反应在马弗炉(SX2-5-12,武汉亚华电炉有限公司生产)中进行。将碳酸钠与稀土熔盐渣按一定比例混合,置于玛瑙研钵中研磨混匀后移入刚玉坩埚,然后,将坩埚转入已升至指定温度的马弗炉中。焙烧反应一定时间后取出,待自然冷却后将焙烧熟料磨细。磨细后的熟料取样进行X线衍射分析(Empyrean,荷兰帕纳科公司)和水洗除氟(液固比为5:1,温度为85 ℃,搅拌转速为200 r/min,水洗时间为1 h,次数为2次)。水洗后抽滤得到除氟渣,烘干后的除氟渣再用盐酸浸出(液固比为5:1,盐酸浓度为5 mol/L,温度为85 ℃,搅拌转速为200 r/min,浸出时间为3 h),洗涤抽滤后得到浸出液和滤饼。将所得浸出液和滤饼取样,送至赣州艾科锐公司,检测稀土和杂质的质量分数及稀土配分。

1.3 数据处理与计算

1.3.1 稀土浸出率

碳酸钠焙烧稀土熔盐渣所得熟料经水洗后,用盐酸分解浸出稀土,稀土的浸出率采用下式计算:

式中:为浸出液稀土质量分数,g/L;为浸出液体积,L;为熔盐渣质量,g;为熔盐渣中稀土的质量分数,%。

1.3.2 焙烧反应活化能

采用在热分析中应用广泛的Kissinger法[23−24]分析稀土熔盐渣焙烧过程。该法在不涉及动力学机理函数的前提下,只需测其多个升温速率下的DSC曲线就能获得较准确的活化能值。稀土熔盐渣焙烧过程中的反应活化能a()可由下式得出:

式中:为理想气体常数,8.314 J/(molK);m为DSC吸热峰对应温度,K;为加热速率,℃/ min。

2 结果与讨论

2.1 焙烧过程的热力学分析

本文所用的稀土熔盐电解渣成分较为复杂,在焙烧过程中,氟化稀土和氧化铁杂质等均可能与碳酸钠发生反应,反应如式(1)~(6)所示:

2NdF3+3Na2CO3=Nd2O3+6NaF+3CO2↑(1)

2PrF3+3Na2CO3=Pr2O3+6NaF+3CO2↑(2)

2GdF3+3Na2CO3=Gd2O3+6NaF+3CO2↑(3)

2LaF3+3Na2CO3=La2O3+6NaF+3CO2↑(4)

Al2O3+Na2CO3=2NaAlO2+CO2↑(5)

Fe2O3+Na2CO3=2NaFeO2+CO2↑(6)

图2 反应(1)~(4)的与温度的关系

2.2 焙烧过程的动力学分析

为确定熔盐渣添加碳酸钠焙烧过程的动力学参数,采用1.3.2节中所述的方法计算稀土电解熔盐废渣碳酸钠焙烧过程的反应活化能。在不同的升温速率条件下进行线性升温,以流速为20 mL/min的高纯氮气作为保护气,碳酸钠添加量为原料量的30%(质量分数),对碳酸钠和熔盐渣的混合料进行DSC分析,结果见图3。

图3 混合料焙烧的DSC曲线

在图3所示的DSC图谱上,取不同升温速率条件下得到的曲线的峰谷对应的温度值(m),再结合其对应的升温速率(),即可得到一系列点,然后进行拟合作图,见图4。拟合线的斜率即为反应的活化能。

图4 与的线性拟合结果

2.3 稀土熔盐渣焙烧后的物相组成

为明确碳酸钠焙烧稀土熔盐渣后所得熟料的物相组成,对温度为700 ℃和Na2CO3添加量(质量分数)为40%条件下,焙烧后的熟料进行X线衍射分析结果见图5。

图5 焙烧后稀土熔盐渣XRD图

对比图1和图5可知:焙烧后的熟料中可见清晰锐利的稀土氧化物和NaF的衍射峰。在焙烧过程中,稀土熔盐渣中氟化稀土与碳酸钠发生反应,转化为相应的稀土氧化物和NaF。此外,由于石墨粉性质较为稳定,在焙烧过程中并未发生转化,而熟料中的Fe2O3则可能是因为反应温度较低或时间较短等,亦未发生明显变化。因此,碳酸钠可在较低温度下使稀土熔盐渣中的氟化稀土转化为氧化稀土和氟化钠,其反应过程如式(1)~(4)所示。

2.4 焙烧条件对稀土浸出率的影响

本文进一步研究稀土熔盐渣焙烧条件变化对稀土浸出率的影响,考察因素包括焙烧温度、焙烧时间和碳酸钠添加量,优选熔盐渣中稀土高效回收的焙烧 条件。

2.4.1 焙烧温度

按照1.2节中所述实验方法,碳酸钠添加量为熔盐渣质量的40%,将二者的混合物在不同温度条件下焙烧1 h,将得到的熟料经水洗和酸浸,计算稀土的浸出率,实验结果如图6所示。从图6可见:稀土浸出率随焙烧温度升高而升高,原因在于温度升高加快碳酸钠和稀土氟化物两相之间的反应,促进熔盐渣中的氟化稀土向氧化稀土转化,这与热力学和动力学分析结果是一致的;当温度达到700 ℃时,稀土浸出率可提高到98.26 %,此时稀土基本完全浸出。可见,在实验温度范围内,熔盐渣中的石墨粉等杂质不会对稀土物相的转化和后续回收浸出造成不利影响。继续升高温度,稀土浸出率无明显变化。虽然焙烧温度越高,对稀土分解有利,但焙烧后所生成的氧化稀土结构致密,致使其化学活性降低,不易被盐酸浸出。同时为在尽可能提高稀土浸出率的前提下减少能耗,焙烧温度选定700 ℃为最佳。

图6 焙烧温度对稀土浸出率的影响

2.4.2 焙烧时间

稀土熔盐渣和碳酸钠的混合物料在焙烧过程中属于固−固反应,添加熔盐渣质量40%的碳酸钠在700 ℃条件下进行焙烧,盐焙烧时间对稀土浸出率的影响,如图7所示。

图7 焙烧时间对稀土浸出率的影响

从图7可见:当焙烧时间从30 min增加至60 min时,稀土浸出率几乎呈线性增长;当焙烧时间为30 min时,稀土浸出率为92.5%,其原因是焙烧时间短导致熔盐渣中的氟化稀土未能充分反应;当焙烧时间延长至60 min时,稀土的浸出率升高至98.26%;继续延长焙烧时间,稀土浸出率基本没有发生变化。可见,当焙烧反应60 min时,熔盐渣的转化反应已基本完成,再延长时间对提高稀土浸出率作用不大,所以,焙烧时间选定60 min较为合适。

2.4.3 碳酸钠添加量

在焙烧过程中,熔盐渣中的氟化稀土组分实现定向转化的关键在于其与碳酸钠之间的反应,将不同碳酸钠添加量的混合物在700 ℃,焙烧60 min,进而处理所得稀土浸出率,如图8所示。

图8 Na2CO3添加量对稀土浸出率的影响

从图8可见:碳酸钠添加量可显著影响氟化稀土的转化反应,并影响稀土的浸出;当碳酸钠添加量较低时,氟化稀土中的氟不能完全转化为氟化钠,导致稀土在后续酸浸过程中无法完全反应;当碳酸钠添加量增至熔盐渣质量的30%时,稀土基本可以反应完全,稀土浸出率达98%以上;继续增加碳酸钠用量,稀土浸出率几乎不变。综合考虑以上因素,碳酸钠添加量应为熔盐渣质量的30%。

综上所述,焙烧条件对熔盐渣中稀土组分的转化反应影响较大,提高焙烧温度、延长焙烧时间、增加碳酸钠添加量均可提高稀土的浸出率。碳酸钠焙烧稀土熔盐渣的优选焙烧条件如下:焙烧温度为700 ℃,焙烧时间为60 min,碳酸钠添加量为原料质量的30%。相比于添加氢氧化钙[18]和硅酸钠[21],采用碳酸钠焙烧可以实现稀土熔盐渣在较低温度下的物相转化以及稀土的高效浸出。

2.5 酸溶制度对稀土浸出率的影响

在熟料水洗后进行酸浸的过程中,体系的酸度可直接影响稀土和杂质的浸出。为避免铁等杂质进入溶液,在保证稀土浸出率尽可能高的基础上应适当降低体系酸度。因此,采用优选焙烧条件下得到的熟料,水洗除氟后,分别通过优溶和全溶的方式浸出稀土,浸出条件如1.2节所述,考察酸溶制度对稀土浸出效果的影响,结果如表3所示。

对比1号和3号可知,在优溶过程中,稀土更不利于浸出。而在优溶时,加入硫脲添加剂可明显提高稀土浸出率(2号),使其从91.70%提高至98.69%,原因可能是稀土离子与硫脲反应生成相应的配合物[27],促进酸溶稀土反应。而在全溶时由于稀土的浸出率达99.13%,加入硫脲,对稀土浸出率并无明显影响。由此可见:在优溶浸出条件下加入硫脲,可保证稀土高效浸出,同时避免铁杂质进入溶液。

表3 浸出条件对稀土浸出率的影响

2号浸出液中的稀土和氟的质量浓度分别为61.30和0.12 g/L。以P507为萃取剂,经过连续10次萃取实验,无乳化现象。因此,采用盐酸优溶,不仅可有效分离熔盐渣中的氟与稀土,而且可保证后续的稀土萃取工序正常运行,实现熔盐渣中稀土的高效回收。

3 结论

1) 温度升高促使氟化稀土向氧化稀土转变;碳酸钠焙烧稀土熔盐渣的反应的活化能(α)约为174.31 kJ/mol,受化学界面反应控制,升高温度有利于反应的正向进行。

2) 碳酸钠焙烧稀土熔盐渣可使氟化稀土在较低温度下转化为稀土氧化物。提高焙烧温度、延长焙烧时间、增加碳酸钠添加量均可提高稀土的浸出率。碳酸钠焙烧稀土熔盐渣的优选焙烧条件如下:焙烧温度为700 ℃,焙烧时间为60 min,碳酸钠添加量为原料质量的30%。

3) 通过碳酸钠焙烧—水洗除氟—盐酸优溶,可实现氟与稀土的高效分离,得到符合后续萃取分离要求的稀土料液。

[1] 杜挺. 稀土元素在金属材料中的作用与机理[J]. 中国有色金属学报, 1996, 6(2): 15−20. DU Ting. The effect and mechanism of rare earth elements in metals[J]. The Chinese Journal of Nonferrous Metals, 1996, 6(2): 15−20.

[2] RAO Jinsong, LI Huaji, XUE Hansong. Ignition-proof mechanism of ZM5 magnesium alloy added with rare earth[J]. Journal of Central South University, 2010, 17(1): 28−33.

[3] 曹祖军, 孔纲, 车淳山. 稀土Nd对Zn−5%Al合金显微组织和耐蚀性的影响[J]. 中国有色金属学报, 2017, 27(1): 24−31. CAO Zunjun, KONG Gang, CHE Chunshan. Effect of Nd addition on microstructure and corrosion resistance of Zn−5%Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(1): 24−31.

[4] 李庆林, 李斌强, 李进宝, 等. 混合稀土对过共晶Al−20Si合金显微组织与力学性能的影响[J]. 中国有色金属学报, 2017, 27(12): 2443−2450. LI Qinglin, LI Binqiang, LI Jinbao, et al. Effect of mischmetal on microstructure and mechanical properties of hypereutectic Al−20Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(12): 2443−2450.

[5] 刘余九. 中国稀土产业现状及发展的主要任务[J]. 中国稀土学报, 2007, 25(3): 257−263. LIU Yujiu. Present state and main task of development of rare earth industry in China[J]. Journal of the Chinese Rare Earth Society, 2007, 25(3): 257−263.

[6] 何捍卫, 孟佳. 采用P507(HEH/EHP)从废FCC催化剂中回收稀土[J]. 中南大学学报(自然科学版), 2011, 42(9): 2651−2657. HE Hanwei, MENG Jia. Recycling rare earth from spent FCC catalyst using P507 (HEH/EHP) as extractant[J]. Journal of Central South University (Science and Technology), 2011, 42(9): 2651−2657.

[7] YANG Yongxiang, WALTON A, SHERIDAN R, et al. REE recovery from end-of-Life NdFeB permanent magnet scrap: a critical review[J]. Journal of Sustainable Metallurgy, 2017, 3(1): 122−149.

[8] BINNEMANS K, JONES P T, BLANPAIN B, et al. Recycling of rare earths: a critical review[J]. Journal of Cleaner Production, 2013, 51: 1−22.

[9] RADEMAKER J H, KLEIJN R, YANG Yongxiang. Recycling as a strategy against rare earth element criticality: A systemic evaluation of the potential yield of NdFeB magnet recycling[J]. Environmental Science & Technology, 2013, 47(18): 10129−10136.

[10] BINNEMANS K, JONES P T. Perspectives for the recovery of rare earths from end-of-life fluorescent lamps[J]. Journal of Rare Earths, 2014, 32(3): 195−200.

[11] KUMARI A, JHA M K, PATHAK D D. Review on the processes for the recovery of rare earth metals (REMs) from secondary resources[C]// TMS Meeting & Exhibition. Cham: Springer, 2018: 53−65.

[12] 邓庚凤, 吴继平, 邓亮亮, 等. 自然氧化预处理钕铁硼废料浸出过程[J]. 有色金属科学与工程, 2017, 8(2): 119−123. DENG Gengfeng, WU Jiping, DENG Liangliang, et al. NdFeB magnet scrap pretreated by air oxidation and its leaching process[J]. Nonferrous Metals Science and Engineering, 2017, 8(2): 119−123.

[13] 庞思明, 颜世宏, 李宗安, 等. 我国熔盐电解法制备稀土金属及其合金工艺技术进展[J]. 稀有金属, 2011, 35(3): 440−450. PANG Siming, YAN Shihong, LI Zongan, et al. Development on molten salt electrolytic methods and technology for preparing rare earth metals and alloys in China[J]. Chinese Journal of Rare Metals, 2011, 35(3): 440−450.

[14] 陈占恒. 我国稀土行业2017年回顾及未来展望[J]. 新材料产业, 2018(6): 31−34. CHEN Zhanheng. Review and prospects of China's rare earth industry in 2017[J]. Advanced Materials Industry, 2018(6): 31−34.

[15] 肖勇, 陈月华, 许鸽鸣, 等. 稀土镨钕熔盐电解废料中有价成分的分离及回收方法: 中国, CN 104805292A[P]. 2015−07−29. XIAO Yong, CHEN Yuehua, XU Geming, et al. Separation and recovery method of valuable components of rare earth praseodymium neodymium electrolysis in molten salt waste: China, CN 104805292A[P]. 2015−07−29.

[16] 陈冬英, 欧阳红, 刘莲翠, 等. 稀土电解废熔盐的综合利用研究[J]. 江西冶金, 2005, 25(1): 4−8. CHEN Dongying, OUYANG Hong, LIU Liancui, et al. Study on recovery of scrapped molten salt in RE electrolysis[J]. Jiangxi Metallurgy, 2005, 25(1): 4−8.

[17] 孙东江. 稀土金属冶炼渣环保处理工艺: 中国, CN104818390A[P]. 2015−08−05. SUN Dongjiang. Environment friendly treatment process of rare earth metal smelting slag: China, CN 104818390A[P]. 2015−08−05.

[18] 林剑, 何清平, 黎春祥. 一种从稀土熔盐电解废料中分离回收稀土元素的方法: 中国, CN 101956078A [P]. 2011−01−26. LIN Jian, HE Qingping, LI Chunxiang. A method for separating and recovering rare earth element from rare earth molten salt electrolysis waste: China, CN 101956078A[P]. 2011−01−26.

[19] 卢莹冰, 朱水东. 一种分解含氟稀土熔盐废渣的工艺: 中国, CN 105256156A [P]. 2016−01−20. LU Yingbing, ZHU Shuidong. A process for fluoride−containing rare earth molten salt slag treatment: China, CN 105256156A[P]. 2016−01−20.

[20] 胡德远, 李来超, 张榕贵. 一种环保低成本从稀土氟化物熔盐电解废料中回收稀土的方法: 中国, CN 104843761A[P]. 2015−08−19. HU Deyuan, LI Laichao, ZHANG Ronggui. An environmentally friendly and low−cost method for recovering rare earth from rare earth fluoride molten salt electrolytic waste: China, CN 104843761A[P]. 2015−08−19.

[21] LIANG Yong, LI Yongkang, XUE Liyan, et al. Extraction of rare earth elements from fluoride molten salt electrolytic slag by mineral phase reconstruction[J]. Journal of Cleaner Production, 2018, 177: 567−572.

[22] 梁勇, 黎永康, 刘玉城, 等. 一种从氟盐体系稀土熔盐电解渣中高效提取稀土的方法: 中国, CN 105369042A[P]. 2016−03−02. LIANG Yong, LI Yongkang, LIU Yucheng, et al. A method for efficiently extracting rare earth from rare earth molten salt electrolytic slag in fluoride salt system: China, CN 105369042A[P]. 2016−03−02.

[23] 李歌, 李增和, 马鸿文, 等. 热重分析法研究氢氧化镁纳米粉体的非等温分解动力学[J]. 化工学报, 2014, 65(2): 576−582. LI Ge, LI Zenghe, MA Hongwen, et al. Non-isothermal decomposition kinetics of nano-Mg(OH)2using thermal gravimetric analysis[J]. CIESC Journal, 2014, 65(2): 576−582.

[24] KISSINGER H E. Reaction kinetics in differential thermal analysis[J]. Analytical Chemistry, 1957, 29(11): 1702−1706.

[25] 周秋生, 齐天贵, 彭志宏, 等. 熟料烧结过程中氧化铁反应行为的热力学分析[J]. 中国有色金属学报, 2007, 17(6): 973−978. ZHOU Qiusheng, QI Tiangui, PENG Zhihong, et al. Thermodynamics of reaction behavior of ferric oxide during sinter−preparing process[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 973−978.

[26] BARIN I. Thermochemical data of pure substances[M]. New York, USA: Wiley−VCH Publishers, 1995: 404, 754, 758, 931, 936, 1117, 1122, 1186, 1190, 1323, 1327.

[27] 周毓萍, 杨正银, 于红娟, 等. 1-苯基-3-甲基-4-苯甲酰基吡唑酮-5缩氨基硫脲稀土配合物的合成、表征及抑菌活性[J]. 应用化学,1999, 16(6): 37−41. ZHOU Yuping, YANG Zhengyin, YU Hongjuan, et al. Syntheses, characterization and bacteriostatic activities of 1-phenyl-3- methyl-4-benzoylpyrazolone-5-thiosemicarbazone and its rare earth complexes[J]. Chinese Journal of Applied Chemistry, 1999, 16(6): 37−41.

Transformation mechanism and leaching performance of rare earth fluoride molten salt slag in the process of Na2CO3-roasting

YANG Youming1,2, LI Liu2, XIAO Min2, NIU Fei1

(1. Institute of Engineering Research, Jiangxi University of Science and Technology, Ganzhou 341000, China; 2. School of Metallurgy and Chemical Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China)

The transformation mechanism of rare earth fluoride molten salt slag(REFMSS) mixed with Na2CO3in the roasting process and the effects of roasting conditions on rare earth (RE) leaching efficiency were investigated through thermodynamic calculations of reactions and the kinetic analysis. The results show that the activation energy (a) is about 174.31 kJ/mol, and the roasting process is controlled by interface chemical reaction. The transformation of rare earth fluoride to rare earth oxide (REO) is promoted at elevated temperature. Moreover, the increase of temperature, reaction time and Na2CO3dosage is beneficial to RE leaching efficiency. The optimum roasting conditions for REFMSS are determined at 700 ℃, 60 min, and Na2CO3dosage with 30% mass fraction of raw material. Through the processes of Na2CO3roasting, defluorination by washing and leaching by hydrochloric acid, the transformation of rare earth phases in REFMSS is achieved at lower temperature, which realizes the efficient recycle of RE.

rare earth fluoride molten salt slag(REFMSS); Na2CO3; roast; transformation mechanism; leach

TF845

A

1672−7207(2019)05−1035−07

10.11817/j.issn.1672−7207.2019.05.004

2018−09−04;

2018−12−20

国家高技术研究发展计划项目(863计划) (2012AA061901);国家自然科学基金资助项目(51774155) (Project (2012AA061901) supported by the National High Technology Research and Development Program (863 Program) of China; Project(51774155) supported by the National Natural Science Foundation of China)

牛飞,博士,讲师,从事有色金属冶金研究;E-mail: niufeijxust@foxmail.com

(编辑 秦明阳)