基于Udwadia-Kalaba理论的悬架零部件动态载荷计算方法

2019-06-08胡三宝吴攀王潮

胡三宝 吴攀 王潮

摘 要:以轮心六分力作为输入,研究了基于Udwadia-Kalaba理论的悬架零部件动态载荷计算方法.以五连杆后悬架作为建模对象,建立了悬架系统动力学模型,并将系统总约束力进行分解,得到各部件所受动态载荷的解析表达式.与传统拉格朗日建模方法相比,该方法无需借助拉格朗日乘子,降低了建模复杂程度.为验证方法的正确性,将数值计算结果与传统建模软件Adams/Car仿真结果进行对比,结果表明:该方法准确、高效,计算所得动态载荷与Adams/Car仿真结果均具有较好的吻合性;最后将该方法应用到实车试验中,进行了某SUV后悬架的动态载荷预测.

关键词:悬架零部件;Udwadia-Kalaba理论;六分力;动态载荷;载荷预测

中图分类号:TH242 文献标志码:A

A Method for Calculating Dynamic Load of Suspension

Part Based on Udwadia-Kalaba Theory

HU Sanbao1,2,WU Pan1,,WANG Chao1,2

(1.Hubei Key Laboratory of Advanced Technology of Automotive Components,Wuhan University of Technology,Wuhan 430070,China;

2. Hubei Collaborative Center for Automotive Technology,Wuhan 430070,China)

Abstract: Based on Udwadia-Kalaba theory,a method for calculating the dynamic load of suspension part was studied by taking the six-component force of wheel center as the input. Taking the five-rod rear suspension as the modeling object,the dynamic model of the suspension system was established,and the analytical expression of the load at each part was obtained with the decomposition of the total binding force. Compared with the traditional Lagrange modeling method,the method does not need the Lagrange multiplier and reduces the complexity of modeling. In order to verify the correctness of the method,the numerical results were compared with the simulation results of the traditional modeling software Adams/Car. The analysis result shows that the proposed method is accurate and efficient,and the calculated dynamic loads are in good agreement with the Adams/Car simulation results. Finally,the method was applied to the actual vehicle test,and the load prediction for the rear suspension of a SUV was carried out.

Key words: suspension part;Udwadia-Kalaba theory;six-component force;dynamic load;load prediction

汽车悬架的主要功用是传递来自车轮的力并承受车身的质量,在悬架的设计开发中,耐久性评价是非常重要的环节,而载荷则是进行悬架零部件耐久性评价的核心基础,可为悬架的耐久性试验和评价提供依据[1].

目前为获取悬架零部件载荷,常用的方法是将实际采集的载荷信号在试验台架上迭代出驱动信号,然后通过作动器加载到相应位置来模拟道路试验[2].伴随着轮心六分力测量技术的发展成熟,在采集实车道路载荷信号时,可以较为准确地记录下行驶过程中轮心的6个分力,不必考虑轮胎的复杂非线性特性,从而可以获得更精確的当量关系.文献[3]采用4个车轮六分力传感器、加速度传感器和应变传感器,在海南试验场及周边实际道路上采集某参考车型整车主要结构动态载荷信号.但这种完全依靠试验采集结构载荷的方法成本相对比较高,伴随着计算机技术的快速发展,试验与仿真相结合已经成为获取悬架结构载荷的重要研究手段.

文献[4]建立了副车架与悬架系统的刚柔耦合动力学模型,利用试验所测的4个车轮的轮心六分力进行加载得到副车架结合部位的载荷时域信号;

文献[5]建立了客车前后悬架模型,利用轮心六分力作为输入提取了悬架与车身连接点处的动态载荷;文献[6]采用多体动力学和有限元联合仿真的方法,建立整车刚柔耦合动力学模型,将仿真获得的载荷时间历程作为随机载荷谱进行了托举机构的疲劳寿命分析.文献[7]建立了整车虚拟样机,根据真实六分力实现虚拟样机重现实际道路的过程,获取了车身及零部件的疲劳载荷.上述试验与仿真相结合的载荷提取方法,均需依托多体动力学软件Adams建立相应仿真模型,前期需要进行大量的建模工作,计算结果的正确性高度依赖模型的准确性,对使用者的经验有较高要求.且Adams在研究动力学问题时是以含拉格朗日乘子的第一类拉氏方程作为内置建模方法[8],但在实际数学建模过程中,拉格朗日乘子不容易确定,需要考虑所有自由度之间的运动关系,建模步骤较为繁琐.

Udwadia-Kalaba理论是近20年来分析力学领域的一个重要成果,该方法的最大特点是将受约束机械系统的约束关系融入到动力学方程中,在不出现拉格朗日乘子的条件下,探讨了理想约束和非理想约束条件下约束力的解析表达式[9],成为分析力学中的一个重要突破.但该理论并未得到太多的关注,其主要应用领域集中在卫星系统的动力学建模及控制中,而在汽车动力学建模领域的应用很少.目前在国内有合肥工业大学应用该理论进行了重型汽车及自动离合器的简化建模与控制研究[10-11],取得了较好的效果.

本文将Udwadia-Kalaba理论应用到悬架系统建模中,以轮心六分力作为输入信号,建立五连杆后悬架系统动力学模型,阐述悬架零部件动态载荷的计算方法.

1 Udwadia-Kalaba理论

考虑一受约束机械系统,利用Udwadia-Kalaba理论对该系统进行建模,其过程分为3个步骤:

1)在无约束条件下,建立该系统n个自由度的动力学方程,用广义坐标向量q∈Rn来表示系统n维广义坐标,则广义速度、加速度向量为■∈Rn、∈Rn,得到如下方程:

式中:M(q,t)∈Rn×n为系统正定质量(惯性)矩阵;

Q(,q,t)∈Rn为系统广义力,包括重力、外界输入力和离心力,此步骤可采用拉格朗日法或牛顿力学法实现.

2)考虑系统内有m个约束,约束方程为:

Ci(,q,t) = 0,i = 1,2,…,m (2)

对上式在时域内求导,得到约束的二阶矩阵

形式:

中:A向量.

3)将约束添加到无约束方程中,约束对系统的作用体现在约束力上,于是,含约束的机械系统

Udwadia-Kalaba动力学方程表示为:

式中

Qnic(,q,t) = M1/2(I - D+D)M-1/2c (6)

式中:+代表广义逆;I为单位矩阵;向量c为补偿因子,该方程可由高斯定理、达朗贝尔原理推导得

出[12],结合上式,则得到约束系统的动力学方程:

M(q,t),q,t) + M1/2D+×

(b - AM-1 Q) + M1/2(I - D+D)M-1/2c (7)

c=0时,即为理想约束系统动力学方程.

2 悬架动力学建模

悬架是典型的受约束复杂机械系统,以五连杆后悬架为例,结合Udwadia-Kalaba理论和多体动力学相关理论,进行悬架系统动力学建模.

2.1 五连杆后悬架模型

图1所示为不含轮胎的五连杆后悬架系统简化模型,模型包括各连杆、减振器、弹簧、车身及轮架,忽略各铰点处的橡胶衬套,连杆与轮架和车身之间均为球铰连接.

Fig.1 Schematic diagram of five rod rear suspension

图1中:Ai、Bi为连杆与车身及车轮托架的连接点;C1、C2为减振器弹簧与悬架及车身的连接点;Og - xgygzg为整车坐标系,记为{g};B0为车轮中心点.

在建立系统动力学模型时,做了如下假设和

简化[13]:

1)将各连杆及轮架均视为刚体,不存在变形,且车身保持固定;

2)减振器和弹簧视为系统力元,建模中不考虑其重力的影响.

为方便后续建模说明,定义各连杆及轮架为刚体i(i=1~6),在各刚体质心处以其惯量主轴为坐标轴建立随体坐标系{i},并定义以下矢量:

gr Ai:铰点Ai在坐标系{g}中的位置矢量;

gr Ai,gr Bi:铰点Ai、Bi在坐标系{i}中的位置矢量;

6r Bi:铰点Bi在坐标系{6}的位置矢量.

2.2 无约束系统动力学建模

根据Udwadia-Kalaba理论建模思想,解除各刚体之间的球铰约束,利用拉格朗日方程建立系统的动力学方程,其基本形式为:

式中:E为系统的动能;V(g) 为系统重力势能;F为系统所受广义主动力.

2.2.1 系统的总动能

取整车坐标系{g}作为广义坐标系,建立刚体i的广义坐標:

q

式中:

xi = [xi yi zi]T,?渍i = [αi βi γi]T

xi,yi,zi为刚体i质心的广义坐标;αi,βi,γi为刚体i相对坐标系{g}的广义姿态角,称为侧倾-横摆-俯仰角,定义igR为刚体i由坐标系{i}到{g}的旋转姿态变换矩阵,则有:

igR = Z(γi)Y(βi)X(αi) (9)

Z(γi)、Y(βi)、X(αi)分别为绕z、y、x轴转动的姿态变换矩阵.

则刚体i的齐次变换矩阵为:

igB = igR xi0 1 (10)

刚体运动可分解为质量集中在质心的平移运动与绕质心的旋转运动,因此刚体的动能表示为:

(12)

iJx、iJy、iJz为刚体i在其局部坐标中的转动惯量;mi为刚体质量,则系统的总动能为:

1及表2分别列出了Mi及ei的各非零元.

式中:θ3 = [0 0 1]T;g为重力加速度,则系统所受重力为:

[0 0 mi 0 0 0]T (16)

2.2.3 系统广义主动力

以轮心六分力作为输入,并将弹簧力和阻尼力作为系统广义主动力,具体计算方法如下:

1)弹簧力

弹簧的下安装点C1在刚体1局部坐标系{1}中的位置矢量为1r C1,由式(10)将其向广义坐标系{g}做齐次变换,得到点C1在广义坐标系中的位置

矢量:

gr C1 = x1 + 1gR1r C1 (17)

令弹簧在安装时的预压缩量为d0,则任一状态下弹簧的总变形量为:

Δd = d0 + gr0 C1C2 - gr C1C2 (18)

式中:gr0 C1C2为初始时刻弹簧上下安装点的方向向量;gr C1C2为新时刻的方向向量.

根据弹簧的非线性力-位移特性,设在变形量Δd时弹簧刚度系数为k,则弹簧对刚体1的弹性力 为Fs:

Fs = k·Δd·e C2C1 (19)

式中:e C2C1为沿弹簧轴线的单位向量.

2)减振器阻尼力

在悬架运动过程中,由式(17)对时间求导,得到减振器下安装点C1的速度矢量:

则该速度矢量在减振器轴线方向的分量为:

根据减振器的非线性力-速度特性,令f为减振器在该速度下对应的阻尼系数,则减振器对刚体1产生的阻尼力Fd为:

Fd = -f·vd (22)

因此,刚体1所受广义主动力为:

同理,对于轮架,轮心点B0在坐标系{g}中的位置矢量为:

gr B0 = x6 + 6gR6r B0 (24)

作用于轮架的轮心六分力分别为F B0、M B0,则轮架所受广义主动力为:

剛体2、3、4、5均无广义主动力的作用,则有:

F2 = F3 = F4 = F5 =0 (26)

综上所述,无约束系统动力学方程为:

2.3 系统约束方程

根据五连杆后悬架的运动特性,该系统具有保持车轮上下跳动的自由度,系统共6个活动构件(弹簧及减振器视为系统力元,不计入自由度计算),各构件为球铰连接,共约束30个自由度,同时减去球铰引起的连杆绕自身轴线的转动自由度,共约束5个自由度,则系统的总自由度为1[15],因此系统的约束方程如下.

车身侧铰点Ai(i=1~6)满足位移约束:

(xi + igRir Ai) - gr Ai = 0 (28)

轮架侧铰点Bi满足相对位移约束:

(xi + igRir Bi) - (x6 + 6gR6r Bi) = 0 (29)

各连杆满足自转约束:

阶形式:

2.4 系统约束力分解

将约束方程(31)写成矩阵形式,即可得到如式(3)形式的约束矩阵A∈R35×36和向量b∈R35,结合以上各式,则五连杆悬架系统的动力学方程为:

式(32)为36维二阶微分方程组,以轮心六分力作为输入,求解此方程组即可得到悬架的运动状态以及任意时刻作用于各刚体广义坐标上的系统总约束力Qc,对总约束力Qc进行分解,即可得到各铰点处的载荷.

设铰点Ai、Bi处的约束力分别为F Ai、F Bi,同时引入比例因子fi,则约束连杆自转的约束力矩表示为fi(igRir AiBi),于是连杆i所受总约束力iQc表示为:

0fi(igRir AiBi) = iQc,i = 1~5 (33)

作用于轮架的总约束力表示为:

将式(33)、(34)写成矩阵形式:

J(q)F A1F B1f1 = Qc (35)

J(q)∈R36×35为各铰点的雅克比矩阵,利用最小二乘法即可求得各铰点处的约束力及连杆的约束力矩比例因子,从而得到各零部件结构载荷.

F A1F B1f1 = (J(q)TJ(q))-1(J(q)TQc) (36)

3 数值仿真

以某SUV五连杆后悬架作为建模实例,表3为弹簧非线性力-位移特性及减振器力-速度特性,表4表5分别为该悬架在整车坐标系中各铰点的位置及各刚体的质量参数.

基于以上参数,在Adams/Car中建立该悬架的多体模型,定义为模型A,在Matlab中建立本文所述动力学模型,定义为模型M.对模型A进行随机路面的动态仿真,获取轮心六分力数据,作为模型M的输入.

以模拟D级随机路面为例,给定模型M初始条件:q0为模型初始广义坐标,■0 = 0,仿真步长取0.01 s,时间为10 s,模型M采用龙格-库塔积分法,求解过程中根据式(18)、式(21)计算弹簧的变形量及减振器速度,并按表3选择刚度及阻尼系数.两种模型所得Bi铰点处的三向动态力的对比结果分别如图2~图7所示,同时给出了Bi铰点X方向动态力的计算误差,如图8所示.

由仿真结果可知,两种模型计算所得动态载荷在变化趋势上比较吻合,计算误差基本在5%以内,但部分时刻出现了最大约10%的误差,这是由于两种模型的计算初值存在一定差异,以及所采用积分器不同而造成的.

因此,可以证明本文所述载荷计算方法与传统建模方法取得了相似的效果,且在同样的仿真步长及仿真时间下,模型A仿真所需时长为6.85 s,模型M为6.6 s,耗时相近,证明该方法准确、高效,有效地克服了传统建模方法需借助拉格朗日乘子、建模过程复杂的缺点.

4 试验及应用

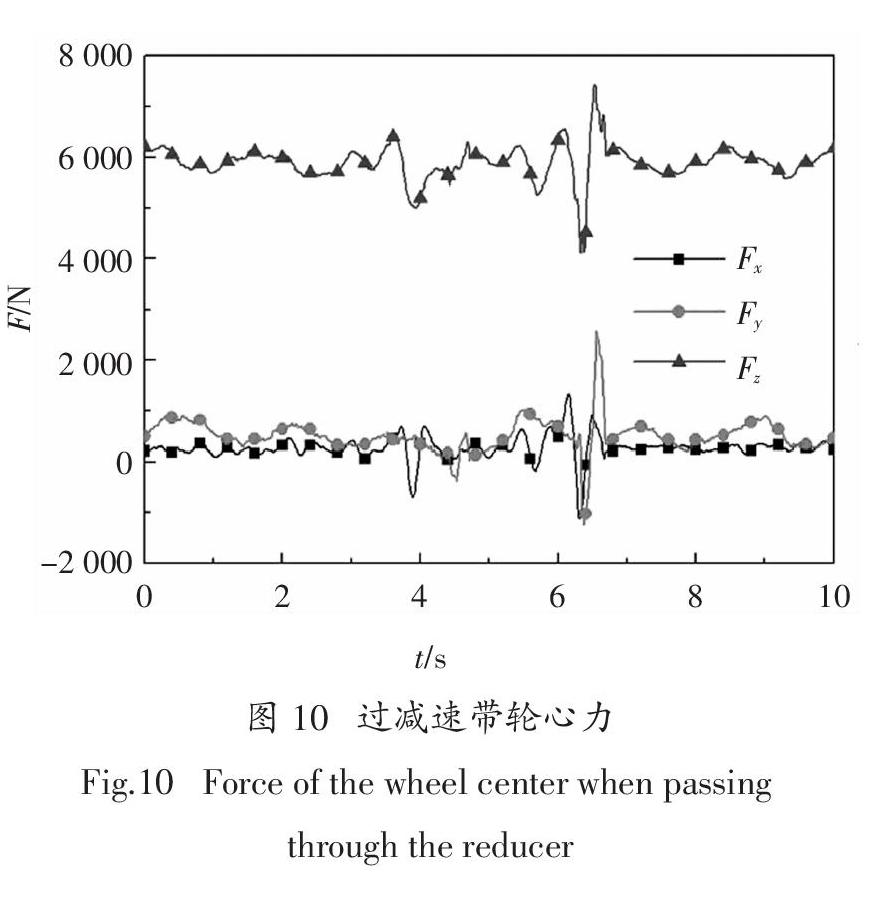

将该方法应用于实车试验中,通过轮心六分力传感器和LMS Testlab软件,获取在实际道路行驶中该SUV后轮轮心六分力数据,进行后悬架零部件的逆向载荷预测.以汽车低速过减速带及直行制动两种工况为例,传感器的布置如图9所示,传感器提取的部分轮心六分力数据如图10~图13所示.

过减速带工况下,试验所测轮心六分力信号在t = 6.5 s左右的时刻出现了较为明显的波动,对应于后轮驶过减速带时悬架的垂向位移变化较大的时刻.直行制动工况下,在t = 5 s左右紧急制动,轮心六分力信号出现明显波动,以这两组数据作为

过减速带工况下,预测所得载荷在t = 6.5 s左右时出现了不同程度的波动,尤其是Z向力幅值变化较大,符合汽车过减速带时悬架垂向跳动明显的运动趋势;直行制动工况下,在制动的时刻同样出现了较为明显的载荷波动,说明该方法可应用于实车载荷预测.

5 结 论

1)将Udwadia-Kalaba理论应用于悬架系统动力学建模中,研究了将轮心六分力进行分解进而获取悬架零部件动态载荷的计算方法,阐明了方法的原理和建模步骤,并以五连杆后悬架进行实例建模和数值计算,求得各零部件的动态载荷.该方法思路清晰,无需借助拉格朗日乘子,计算结果准确、高

效,对于其他类型的独立悬架系统同样适用.

2)将该方法应用于实车道路试验中,根据实测轮心六分力,预测了过减速带和直行制动工况下悬架零部件动态载荷,取得了较好的效果,预测所得载荷可用于指导悬架构件的强度、疲劳等问题的

研究.

参考文献

[1] ENSOR D,COOK C,BIRTLES M. Optimising simulation and test techniques for efficient vehicle durability design and development[C]//2005 The Automotive Research Association of India. Pune:SAE,2005:26—42.

[2] 成永剛,郑松林,冯金芝,等. 轿车悬架耐久性试验载荷谱的优化研究[J]. 汽车工程,2009,31(5):467—470.

CHENG Y G,ZHENG S L,FENG J Z,et al. Study on optimization of durability test load spectrum of car suspension[J]. Automobile Engineering,2009,31(5):467—470. (In Chinese)

[3] 卿宏军,韩旭,陈志夫,等. 某轿车结构载荷谱采集与分析[J]. 湖南大学学报(自然科学版),2012,39(12):32—36.

QING H J,HAN X,CHEN Z F,et al. Collection and analysis of structural load spectrum of a car [J]. Journal of Hunan University(Natural Sciences),2012,39(12):32—36. (In Chinese)

[4] 张少辉,刘俊,刘亚军. 基于六分力仪提取载荷的某乘用车副车架疲劳分析[J]. 农业装备与车辆工程,2017,55(6):49—53.

ZHANG S H,LIU J,LIU Y J. Fatigue analysis of the subframe of a passenger vehicle based on the load spectrum extracted by the six-component force Meter[J]. Agricultural Equipment and Vehicle Engineering,2017,55(6):49—53. (In Chinese)

[5] 曹建. 某SUV白车身疲劳耐久性分析[D]. 长春: 吉林大学机械科学与工程学院,2016:19—26.

CAO J. Fatigue durability analysis of a SUV white body[D]. Changchun:College of Mechanical Science and Engineering,Jilin University,2016:19—26. (In Chinese)

[6] 谷正气,臧晓蕾,伍文广,等. 矿用清障车托举机构疲劳寿命分析及结构优化[J]. 湖南大学学报(自然科学版),2014,41(2):58—63.

GU Z Q,ZANG X L,WU W G,et al. Fatigue life analysis and structure optimization of lifting mechanism of mine barrier cleaning vehicle [J]. Journal of Hunan University(Natural Sciences),2014,41(2):58—63. (In Chinese)

[7] 李明月,李明山,王金起,等. 基于轮心六分力的载荷分解方法[J]. 计算机辅助工程,2013,22(S1):60—62.

LI M Y,LI M S,WANG J Q,et al. Load decomposition method based on wheel center six-component force[J]. Computer Assistant Engineering,2013,22(S1):60—64. (In Chinese)

[8] 李艳军. 基于FLUENT和ADAMS的导弹分离联合仿真分析[D]. 哈尔滨:哈尔滨工业大学航天学院,2012:28—38.

LI Y J. Simulation analysis of missile separation based on FLUENT and ADAMS[D]. Harbin:College of Aerospace,Harbin Institute of Technology,2012:28—38. (In Chinese)

[9] ZHAO H,ZHEN S C,CHEN Y H. Dynamic modeling and simulation of multi-body systems using the Udwadia-Kalaba theory [J]. Chinese Journal of Mechanical Engineering,2013,26(5):839—850.

[10] 黄康,段松林,甄圣超,等. 基于系统约束的重型汽车动力学建模及分析[J]. 中国机械工程,2017,28(4):478—486.

HUANG K,DUAN S L,ZHEN S C,et al. Dynamic modeling and analysis of heavy duty vehicle based on system constraints [J]. China Mechanical Engineering, 2017,28(4): 478—486.(In Chinese)

[11] 姜建满. 基于变论域自适应模糊控制和Udwadia-Kalaba理论的自动离合器接合控制研究[D].合肥:合肥工業大学汽车与交通工程学院,2017:65—78.

JIANG J M. Research on automatic clutch combination control based on adaptive fuzzy control of variable range domain and Udwadia- Kalaba theory[D]. Hefei: College of Automotive and Traffic Engineering,Hefei University of Technology,2017:65—78. (In Chinese)

[12] 赵睿英,焦生杰,王欣. 多手指机器人动力学建模方法[J]. 长安大学学报(自然科学版),2015,35(3):151—158.

ZHAO R Y,JIAO S J,WANG X. Dynamic modeling method of multi-finger robot [J]. Journal of Chang'an University(Natural Sciences),2015,35(3):151—158. (In Chinese)

[13] 代林. 考虑衬套非线性特性的悬架系统中铰接点载荷的计算方法及程序开发[D]. 广州:华南理工大学机械与汽车工程学院,2013:17—21.

DAI L. Calculation method and program development of hinge load in suspension system considering nonlinear characteristics of bushing[D]. Guangzhou: College of Mechanical and Automotive Engineering,South China University of Technology,2013:17—21. (In Chinese)

[14] WITTBRODT E,ADMIEC-WJCIK I,WOJCIECH S. Dynamics of flexible multibody systems. rigid finite element method[M]. Berlin: Springer-Verlag,2006:23—26.

[15] 奉铜明. 汽车多连杆悬架的多目标优化与分析[D]. 长沙:湖南大学机械与运载工程学院,2011:9—10.

FENG T M. Multi objective optimization and analysis of automobile multi-link suspension[D]. Changsha:College of Mechanical and Transport Engineering,Hunan University,2011:9—10.(In Chinese)