EV储能飞轮优化设计方法与结构研究

2019-06-07付理孙术发储江伟

付理 孙术发 储江伟

摘 要:为提高电动汽车飞轮辅助储能系统的能量回收率,对其能量储存的关键部件储能飞轮的结构进行优化设计。采用改进型差分进化算法,通过Matlab联合Ansys有限元分析软件,在安全系数为2的条件下,对储能飞轮结构进行优化设计。经过算法优化得到质量储能密度最大的储能飞轮结构,在算法优化的储能飞轮基础上,为增加有效回转半径,对储能飞轮轮辐进行结构设计,最终通过强度校核,得到采用轮辐结构可明显提高质量储能密度,但轮辐的数量对提高质量储能密度影响不大。采用改进型差分进化算法和轮辐结构联合优化设计储能飞轮,能够有效提高储能飞轮的质量储能密度,为设计储能飞轮的结构提供一种新思路。

关键词:储能飞轮;Matlab;Ansys;差分进化算法;轮辐

中图分类号:TM133.7 文獻标识码:A 文章编号:1006-8023(2019)04-0105-07

Research on Optimization Design Method and Structure

of Electric Vehicle Flywheel

FU Li1, SUN Shufa1, CHU Jiangwei2

(1.College of Engineering and Technology, Northeast Forestry University, Harbin 150040;

2.School of Traffic, Northeast Forestry University, Harbin 150040)

Abstract:In order to improve the energy recovery rate of the electric vehicle flywheel auxiliary energy storage system, the structure of the flywheel of the key component of energy storage is optimized. Under the condition of safety factor of 2, the improved differential evolution algorithm is used to optimize the design of the flywheel structure by Matlab combined with Ansys finite element analysis software. The flywheel structure with the highest energy storage density is obtained through algorithm optimization. Based on the algorithm-optimized flywheel, the spoke structure is designed to improve the radius of gyration. Finally, through the strength check, it can be concluded that the spokes structure can obviously improve the mass energy storage density, but the number of spokes has little effect on improving the mass energy storage density. The research shows that the improved differential evolution algorithm and the spoke structure jointly optimize the design of the flywheel, which can effectively improve the energy storage density of the flywheel, and provide a new idea for designing the structure of the flywheel.

Keywords:Flywheel; Matlab; Ansys; differential evolution algorithm; wheel spoke

0 引言

汽车行业的迅速发展,使电动汽车(Electric Vehicle,EV)、混合动力汽车、氢发动机汽车、燃料电池汽车等新能源汽车不断出现[1-3]。开发新的环保能源的同时,积极研究不可再生能源的储存是解决能源有序利用的途径。现在主要以化学储能、物理储能和超导储能3种储能方式为主[4]。化学储能方式技术成熟,应用广泛,但存在使用寿命短、易受外界因素干扰和不环保等问题。超导储能方式成本高、使用环境苛刻,还处于研究初级阶段,应用面局限性很大。物理储能方式,利用物理方法将能量存储起来,主要有抽水、压缩空气和飞轮等形式。飞轮储能具有储能密度大、充放电速度快、高效环保和使用寿命长等优点,因而成为新能源关注的焦点[5-7]。

目前,关于飞轮储能的研究主要为能量回收控制策略,对于储能关键部件的结构设计研究较少。国内外在EV飞轮储能方面的研究逐渐开展,如克莱斯勒公司已将飞轮储能装置安装在AFS20纯电动汽车上,取得了较好效果,我国飞轮储能在汽车上的应用还处于研发阶段[8]。储能飞轮作为EV飞轮辅助储能系统的关键部件,是能源存储的载体,对其结构进行优化设计可以直接提高储能系统的能量回收率。

储能系统中储存的制动能量主要存在于储能飞轮中,由能量守恒定律知

式中:E为储能飞轮旋转瞬时能量;J为储能飞轮转动惯量;w为储能飞轮旋转角速度。

储能飞轮的转动惯量为:

J=∑mr2。 (2)

式中:m为飞轮质量;r为有效回转半径[9]。

联合公式(1)和公式(2)得出储能飞轮的质量储能密度为:

ρE=Em=∑r2w22。 (3)

式中:ρE为储能飞轮的质量储能密度。

由公式(3)知,在同等质量的情况下,当w为定值时,r越大,储能飞轮的质量储能密度越大。本文采用差分进化(Differential Evolution,DE)算法,联合Matlab和Ansys有限元分析对储能飞轮的结构进行优化,探讨如何提高储能飞轮的回转半径r,进而提高质量储能密度。

1 改进型DE算法

1.1 储能飞轮数学模型建立

DE算法是在遗传算法的基础上,为求解切比雪夫多项式提出的一类基于群体的自适应全局优化算法,它可以对非线性、不可导和连续解的函数空间寻找最优解,具有易用性、收敛快和鲁棒性等

优点[10]。储能飞轮结构优化属于求解多维目标函数问题,采用DE算法能够对其结构求解最优值,储能飞轮的优化参数模型,如图1所示。

储能飞轮的制作材料分为金属材料和复合材料,考虑到储能实验平台的性能,储能飞轮最高运转转速为200 r/s,其制作材料选为18Cr2Ni4WA合金渗碳钢,材料属性弹性模量2.02×1011 Pa,泊松比0.27,密度7.91×103 kg/m3,屈服强度为8.35×108 Pa。

建立数学模型为:

min f(x1,x2,x3,x4,x5)=m/J

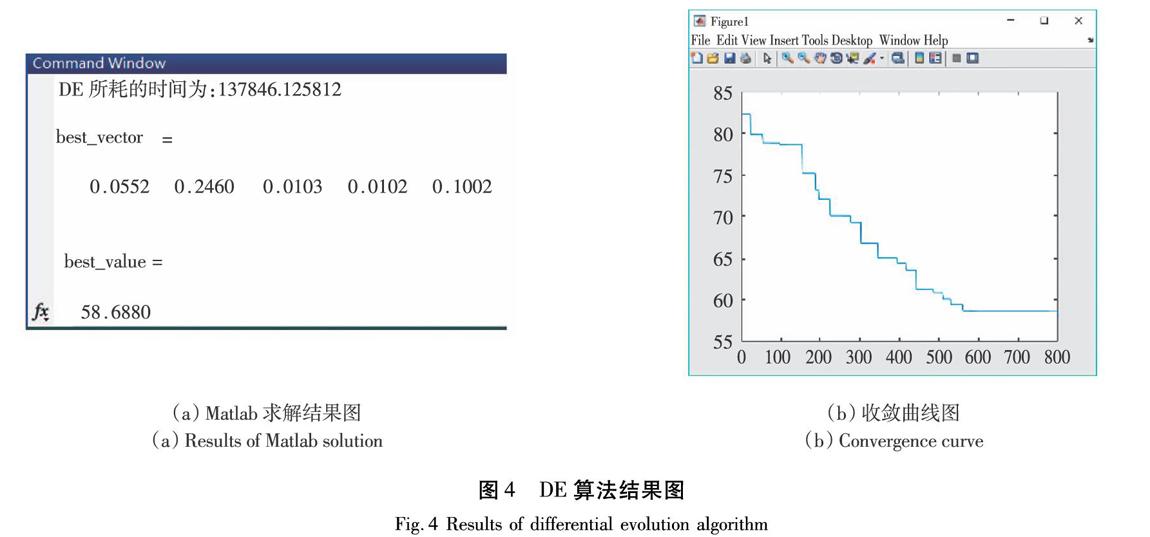

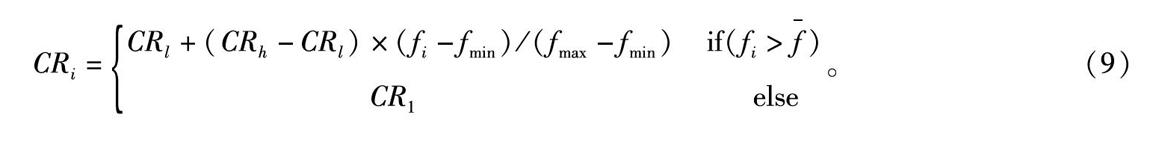

s.t.Von_Mises(x1,x2,x3,x4,x5)<4.17×108dmin/2 其中,适应度函数 f=m/J;储能飞轮需要安装在直径为0.045 m的支撑轴上,即dmin=0.045 m,储能飞轮的最大外径为dmax=0.3 m;径向厚度的范围为最小厚度Lmin=0.01 m,最大厚度Lmax=0.1 m;x1=d1/2;x2=d2/2;x3=L1/2;x4=L2/2;x5=L3/2;为减少数据处理量,同时防止Matlab联合Ansys时程序处理异常,而添加约束x3 1.2 DE算法优化 DE算法流程,如图2所示[11-12]。 对于初代种群进行初始化操作的Matlab函数为: xG[i][j]=(xmax-xmin).·rand(Np,D)+xmin。(5) 式中: xG[i][j]表示第G代,第i个体,第j维数据;xmin和xmax分别为第j维的下界和上界;Np为种群规模;rand(Np,D)表示在区间[0,1]上的Np×D维的随机数。 通过Matlab联合Ansys软件得到的新个体的尺寸参数,如图3所示,其中TOTAL MASS对应质量数据,IZZ PRINCIPAL对应转动惯量数据,用以计算个体适应度函数值f。 采用DE算法得到的结果,如图4所示。选取Np=200,最大进化代数Gm=800,DE算法需要多次运行才能得到近似最优解,算法优化耗时137 846 s,约38.29 h。 1.3 改进型DE算法优化 由图4知,采用DE算法对储能飞轮结构进行设计,解决存在运行次数多耗时长的问题,本文提出对该算法进行优化。对交叉和变异操作进行自适应改进,从而提高DE算法的求解速度。为避免出现早熟现象,根据算法进展情况,自适应变异算子设计为将随机选择的3个个体自适应度值进行从优到劣的排序,得到适应度f1、f2、f3对应的个体y1、y2、y3,自适应变异因子F1为: F1=Fl+(Fu-Fl)×(f2-f1)/(f3-f1)。(6) 其中,F1∈[Fl,Fu],Fl=0.1,Fu=0.9,自适应变异个体求解公式为: son[i][j]=y1+F1×(y2-y3)(7) 式中:son[i][j]为新生成的变异个体。 为避免DE算法求解过程中陷入局部最优解,而提出自适应交叉操作为: x1[i][j]=xG[i][j]if(randSymbolcB@ CR) son[i][j]else 。(8) 式中:CRi为第i个个体进行自适应调整后生成的新交叉概率;x1[i][j]为新个体。 CRi的自适应策略为: CRi=CRl+(CRh-CRl)×(fi-fmin)/(fmax-fmin)if(fi>f-) CR1 else。(9) 式中:fi为个体Xi的适应度值;fmin为当前种群的最小适应度值;fmax为当前种群中的最大适应度值;f 为当前种群的平均适应度值;CRl和CRh分别为CRi的下限与上限,取CRl=0.1,CRh=0.6。 改进型DE算法中,Np=200,Gm=500,得到的結果如图5所示,改进型DE算法一次优化得到结果耗时61 826 s,约17.17 h。 通過对比图4(a)和图5(a),易知改进型DE算法克服了易陷入局部最优解的缺点,同时求解速度为原来的2.5倍。通过对比图4(b)和图5(b)可知 两曲线均有递减趋势,改进前的DE算法在560代得到近似最优解,改进型DE算法在220代取得近似最优解,改进型DE算法求解全局最优解的能力提升。结果表明,改进型DE算法相比于DE算法,求解最优值的速度和准确性显著提升。在图5(a)所得结果基础上,由于储能飞轮需要装载到飞轮支撑轴上,对安全性和稳定性进行考虑,将L1设定为0.05 m,DE储能飞轮(即改进型DE算法优化的储能飞轮)的最终优化数据结果(单位:m)为: [d1,d2,L1,L2,L3] =[0.055,0.246,0.05,0.01,0.1] 。(10) 1.4 DE储能飞轮 联合公式(1)和公式(10),得出DE储能飞轮与等质量的圆盘储能飞轮,在200 r/s的运转工况下的参数信息,见表1。通过对比分析表1中的数据,DE储能飞轮与等质量的圆盘储能飞轮的转动惯量相比,转动惯量提升45.16%,即质量储能密度提升45.16%。 DE储能飞轮的Von Mises等效应力分布,如图6所示。从图6可知,在200 r/s运转工况下的,其受到的最大等效应力为388 MPa,位于储能飞轮与转轴接触的内环处;受到的最小等效应力为14.9 MPa,位于储能飞轮轮缘处,满足要求的安全系数标准。 2 储能飞轮轮辐式结构设计 在应用DE算法优化的基础上,可通过进一步减少储能飞轮中间结构重量来提高储能飞轮的有效回转半径,从而进一步提高质量储能密度,本文采用轮辐式设计机构,对结构强度进行重新校核。 研究表明,车轮在铸造的冷却过程中,如果车轮设计的轮辐数为偶数,轮辐易造型,但由于存在一条轮辐与另一条成直线排列,收缩时易产生裂纹。而奇数个轮辐为不对称设计,不存在上述问题,内应力可通过轮辐的微量形变得到缓解,从而减少开裂的危险,且运转时稳定性更高[13-15],所以本文采用3、5、7奇数轮辐结构进行分析。 2.1 轮辐式储能飞轮设计 通过对DE储能飞轮进行轮辐式结构设计,以提高其有效回转半径,能够对储能飞轮的质量储能密度作进一步的提升。在DE储能飞轮结构基础上,通过去除扇形结构得到轮辐式储能飞轮,3种轮辐式储能飞轮去除的扇形面积相等,为π(x2-x1)2≈286.52 cm2,3、5、7轮辐结构的储能飞轮的扇形角度分别为120°、72°、51.4°。为防止应力集中,在去除的扇形结构尖锐处进行倒角处理,倒角大小为20 mm,设计出以下3、5、7轮辐结构的储能飞轮,如图7所示。 通过Creo生成的三维模型导入Ansys中进行受力分析,在Ansys中添加相应的载荷和约束,在200 r/s运转工况下,得出3、5、7轮辐储能飞轮对应的Von Mises等效应力云图,如图8~图10所示。图8~图10中,3种轮辐式储能飞轮的最大等效应力均小于许用应力417 MPa,位于图中箭头所指位置,满足要求的安全系数标准。 2.2 结果分析 DE储能飞轮和轮辐结构的储能飞轮的对比参数,见表2,DE储能飞轮与轮辐式储能飞轮相比在转动惯量和储存能量上较大,但轮辐式储能飞轮更轻,且质量储能密度更优。由表2知,对DE储能飞轮进行轮辐设计能够提高有效回转半径,即轮辐式储能飞轮的质量储能密度在DE储能飞轮的基础上得到优化。 从表2可知,3种轮辐式储能飞轮在质量、转动惯量、质量储能密度等参数上基本相同,可见增加或减少轮辐数量并不能明显改变储能飞轮的质量储能密度。 3 结论 为提高EV储能飞轮质量储能密度,提出采用改进型DE算法,联合Matlab 和Ansys有限元分析软件,对储能飞轮的结构进行优化设计,求得质量储能密度近似最优的DE储能飞轮,在此结构基础上进行轮辐结构设计,得出以下结论: (1) 提出了改进型DE算法,采用自适应的变异和交叉策略,算法的鲁棒性更强,不易陷入局部最优解。对储能飞轮结构优化的收敛速度约为原方法的2.5倍,全局寻优能力显著提高。优化后的储能飞轮与等质量的圆盘储能飞轮相比,质量储能密度提高45.16%。 (2)在DE储能飞轮基础上,对其进行轮辐结构设计,能够提高其有效回转半径r,质量储能密度有所提高,但增加或减少轮辐数量并不能明显改变储能飞轮的质量储能密度。 【参 考 文 献】 [1]李洪亮,储江伟,李宏刚,等.车用飞轮储能系统能量回收特性[J].华中科技大学学报(自然科学版),2017,45(3):51-57. LI H L, CHU J W, LI H G, et al. Energy recovery characteristic of flywheel energy storage system for vehicular applications[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2017, 45(3):51-57. [2]金光宇,陈劭,徐向波.车载磁悬浮飞轮电池动力学分析及悬浮研究[J].林业机械与木工设备,2018,46(4):23-28. JIN G Y, CHEN Z, XU X B. Dynamic analysis and static suspension research on vehicle-mounted magnetic suspension flywheel batteries[J]. Forestry Machinery & Woodworking Equipment, 2018, 46(4):23-28. [3]李振宇,黃格省,黄晟.推动我国能源消费革命的途径分析[J].化工进展,2016,35(1):1-9. LI Z Y, HUANG G S, HUANG S. Analysis on ways to promote energy consumption revolution in China[J]. Chemical Industry and Engineering Progress, 2016, 35(1):1-9. [4]李建林,马会萌,惠东.储能技术融合分布式可再生能源的现状及发展趋势[J].电工技术学报,2016,31(15):1-10. LI J L, MA H M, HUI D. Present development condition and trends of energy storage technology in the integration of distributed renewable energy[J]. Transactions of China Electrotechnical Society, 2016, 31(15):1-10. [5]张新宾,储江伟,李洪亮,等.飞轮储能系统关键技术及其研究现状[J].储能科学与技术,2015,12(1):55-60. ZHANG X B, CHU J W, LI H L, et al. Key technologies of flywheel energy storage systems and current development status[J]. Energy Storage Science and Technology, 2015, 12(1):55-60. [6]黄菊花,王傅忠,杨军平.飞轮式汽车制动能量回收系统的研究[J].系统仿真学报,2016,28(5):1197-1205. HUANG J H, WANG F Z, YANG J P. Study on flywheel automotive-brake energy recovery system[J]. Journal of System Simulation, 2016, 28(5):1197-1205. [7]袁绍军,白雪松,潘立巍,等.微电网用飞轮储能支承系统多目标控制[J].电工技术学报,2015,30(S1):406-411. YUAN S J, BAI X S, PAN L W, et al. A multi-objective control algorithm for micro grid with flywheel energy storage supporting system[J]. Transactions of China Electro technical Society, 2015, 30(S1):406-411. [8]戴兴建,姜新建,王秋楠,等.1 MW/60 MJ飞轮储能系统设计与实验研究[J].电工技术学报,2017,32(21):169-175. DAI X J, JIANG X J, WANG Q N, et al. The design and testing of a 1 MW /60 MJ flywheel energy storage power system [J]. Transactions of China Electrotechnical Society, 2017, 32(21):169-175. [9]王喆,谭天力,周双,等.基于粒子群算法的磁悬浮储能飞轮结构优化设计[J].机械工程与自动化,2013,12(6):7-9. WANG Z, TAN T L, ZHOU S, et al. Optimization design of magnetic levitation energy storage flywheel based on particle swarm optimization[J]. Mechanical Engineering & Automation, 2013, 12(6):7-9. [10]赵志伟,杨景明,呼子宇,等.基于一次指数平滑法的自适应差分进化算法[J].控制与决策,2016,31(5):790-796. ZHAO Z W, YANG J M, HU Z Y, et al. Self-adaptive differential evolution algorithm based on exponential smoothing[J]. Control and Decision, 2016, 31(5):790-796. [11]李响,贾志伟.基于DE算法的10 kV网架结构多目标规划[J].中国电机工程学报,2018,38(S1):99-104. LI X, JIA Z W. Multi-objective programming of the 10 kV network structure based on DE algorithm[J]. Proceedings of the CSEE, 2018, 38(S1):99-104. [12]侯莹,韩红桂,乔俊飞.基于参数动态调整的多目标差分进化算法[J].控制与决策,2017,32(11):1985-1990. HOU Y, HAN H G, QIAO J F. Adaptive multi-objective differential evolution algorithm based on the dynamic parameters adjustment[J]. Control and Decision, 2017, 32(11):1985-1990. [13]王强,赵永翔,王欢.铁路D1车轮钢的疲劳可靠性寿命与强度的试验及表征[J].机械工程学报,2014,50(14):50-55. WANG Q, ZHAO Y X, WANG H. Experiments and characterization on the probabilistic fatigue lives and strengths of D1 railway wheel steel[J]. Journal of Mechanical Engineering, 2014, 50(14):50-55. [14]张志远,刘玉梅,姚为民,等.基于实测的车轮虚拟试验台搭建及参数修正[J].东北大学学报(自然科学版),2017,38(6):845-848. ZHANG Z Y, LIU Y M, YAO W M, et al. Construction and parameters correction of wheel virtual test bench based on measurement[J]. Journal of Northeastern University (Natural Science), 2017, 38(6):845-848. [15]毕征,单颖春,刘献栋.车轮在动态弯曲载荷作用下的应力分析[J].汽车工程,2014,36(9):1112-1116. BI Z, SHAN Y C, LIU X D. Stress analysis of wheels subjected to dynamic bending loads[J]. Automotive Engineering, 2014, 36(9):1112-1116.