不同内径活塞销有限元对比分析

2019-06-06

(滨州渤海活塞有限公司,滨州 256602;山东省发动机活塞摩擦副重点实验室,滨州 256602)

0 引言

随着发动机向高功率、低油耗、低排放的方向发展,其爆发压力也随之提升。1961年,发动机爆发压力只有11 MPa,2000年上升到18 MPa,而随后几年,爆发压力加速上升,目前已经达到25 MPa。这对活塞及活塞组件性能提出了更高的要求。活塞是发动机的心脏,而活塞销作为活塞组件中动力传输枢纽,其强度和寿命对发动机的使用寿命有很大影响,因此对活塞销的强度分析很重要。

目前关于活塞的强度、受力、变形等分析,学者已做了大量的研究[1-3],但是单独针对活塞销的研究较少。活塞在工作时顶部承受的燃气压力通过活塞销座传给活塞销。由于活塞受到周期性变化的燃气压力作用,因此活塞销也是在交变应力下工作的,故它的失效形式主要是弯曲疲劳破坏[4]。活塞销承受的载荷主要分布在活塞销与活塞销孔接触的面上,这就要求活塞销必须有足够的承压面积及强度。在材料已选定的情况下,活塞销的尺寸设计,尤其是活塞销内径尺寸是影响其强度的关键因素。从成本和轻量化角度考虑,活塞销内径值越大,不仅可以节省材料,还可以减轻活塞组件的重量,但前提是必须保证活塞销的强度。本文选取了为某款柴油机铝活塞设计的3种不同内径的活塞销方案,利用ANSYS有限元分析软件及FE-SAFE疲劳分析软件对3种不同方案进行分析,对比了3种方案中的活塞销应力、变形及疲劳系数,为活塞销设计提供理论参考。

1 有限元分析边界条件

1.1 活塞销

活塞销材料为20CrMo,3种方案活塞销几何尺寸:外径都为36 mm,长度都为78 mm,方案1内径为17 mm,方案2内径为18 mm,方案3内径为19 mm。活塞销的主要受力来源于活塞顶部的燃气压力、活塞惯性力及活塞销本身的惯性力。

1.2 发动机

选取发动机的额定工况作为分析工况。此款发动机为4缸直列式增压中冷柴油机,缸径为96 mm,行程113 mm,额定功率100 kW,额定转速2 100 r/min,压缩比17∶1,设计爆发压力为18 MPa。

2 有限元模型

由于3种方案除了活塞销内径不同其余完全相同,外观上并无差别,所以本文仅列出1个有限元分析模型进行示意,如图1所示。为了使模拟分析更接近实际工作状态,将活塞、活塞销和连杆一起建模进行分析。通常在建模过程中既要考虑到模型的准确性,又要便于网格划分,所以需对有限元分析模型进行简化处理,忽略某些小特征,并且连杆只选取了小头和杆身加入到模型中。考虑到活塞组件整体结构的对称性,对称轴两侧的受力和受热状态形式基本一致,为了提高计算速度,取活塞、活塞销、连杆小头的一半模型作为有限元分析模型。为便于分析计算,活塞及连杆采用四面体10节点单元进行网格划分,活塞销采用六面体20节点单元进行网格划分。

图1 有限元分析模型

由于本文只选取了一半模型进行分析,所以在对称面上需要建立对称约束。活塞在气缸中上下运动时,活塞销孔与活塞销、活塞销与连杆小头之间都有相互接触,且为非线性的摩擦接触。由于本文只对活塞在一定工况下进行分析,故在连杆小头下方施加约束。

3 有限元计算结果

通过ANSYS分析软件对上述有限元模型施加热载荷及机械载荷,并耦合这2种载荷,得到热机耦合情况下活塞销的应力和应变;然后基于有限元分析计算结果,采用FE-SAFE疲劳分析软件计算活塞销的疲劳系数。

3.1 等效应力

由于活塞销在工作中各部位受力及温度存在差异,而且活塞销材料本身在不同温度下的热膨胀系数也不相同,所以工作中活塞销各部位的膨胀和收缩程度不一致,从而导致应力的产生。

等效应力遵循的是材料力学第四强度理论,即形状改变比能理论[5-6],其能清晰地展示出在热机耦合作用下活塞销各部位受力的不同。3种方案的活塞销等效应力如图2所示。可以看出等效应力最大值均位于活塞销内壁靠近销孔中心部位,应力总体分布趋势相似,且均小于材料的屈服极限685 MPa。但方案1最大等效应力值为448.9 MPa,方案2为484.6 MPa,方案3为516.8 MPa。由此可知,随着活塞销孔内径的增大,等效应力值明显变大。

图2 等效应力

3.2 应变

由于活塞销各部位所受的应力及温度不同,会产生不同的变形,即发生应变。活塞销的应变能力主要从弯曲变形和椭圆变形方面进行评价。

3.2.1 弯曲变形

活塞销总体弯曲变形量通过轴线位置两端的竖直方向位移差,即相对位置变化量来表示,如图3所示。方案1、2、3中的弯曲变形量分别为0.050 503 5 mm、0.053 357 0 mm、0.058 569 5 mm。内径每增大1 mm,弯曲变形量增大6%~10%。由此可知,随着活塞销内径的增大,弯曲变形量略有增加。

图3 弯曲变形

弯曲变形还可通过绝对位置变化量来进行对比。活塞组件在运行过程中,活塞顶面的燃气压力通过活塞销座传递到活塞销,所以活塞销的主要承压面是与活塞销孔接触的。由于燃气压力及惯性力的方向都是向下的,所以活塞销的变形量是负值,而且这种情况下活塞销上侧面承压最大,变形量也最大。因此,对比了3种方案活塞销上母线的热机耦合变形量,如图4所示。由图4可见,3种方案的变形量总体趋势一致,都是中心(0)变形量小,端面(-40)变形量大。相比可知,随着活塞销内径的增大变形量明显变大。虽然方案1、2之间和方案2、3之间内径差值都是1 mm,但是从图4可以看出,方案1、2之间的变形量之差明显小于方案2、3之间的变形量之差。由此可知,活塞销弯曲变形量并不是随着内径值的增大而均匀增加的。

图4 活塞销上母线的热机耦合变形量

3.2.2 椭圆变形

活塞销截面是圆形,但是在受力以后发生变形,成为椭圆,通常用椭圆变形量或椭圆度来描述其变形的程度。本文选取了活塞销中心和端面2个截面的椭圆变形来对比3种方案的活塞销椭圆变形情况。

活塞销中心和端面的椭圆变形及椭圆度计算如下:

椭圆变形=最大直径-最小直径;

椭圆度=(最大直径-最小直径)/(名义直径×100%)。

3种方案的椭圆变形及椭圆度如表1所示。由表1可以看出,随着活塞销内径增大,椭圆变形和椭圆度都随之增大;内径每增大1 mm,椭圆变形量会增大10%~20%,且内径的增幅比外径要大,而且方案3中的椭圆变形量已超出参考值0.1 mm,增大了失效的风险。

无论是弯曲变形还是椭圆变形,活塞销的应变都随活塞销内径变大而增大,但是椭圆变形的增幅明显大于弯曲变形,这是因为活塞销外径一定的情况下弯曲变形量主要与活塞销的长度有关,椭圆变形量主要与内径有关,而本文中3种方案的活塞销的外径和长度均相同,只有内径不同。

表1 椭圆变形及椭圆度对比

4 疲劳系数

FE-SAFE疲劳分析软件可利用应力-寿命曲线、应变-寿命曲线和局部应力-应变法进行单轴和多轴疲劳分析,并可读取ANSYSA有限元分析的应力场和温度场结果作为载荷,计算得出活塞销的疲劳数据[7-8]。本文用疲劳系数来评价活塞销的疲劳性能。疲劳系数等于极限载荷与许用载荷的比值,数值越大,说明疲劳性能越好,也就越安全。

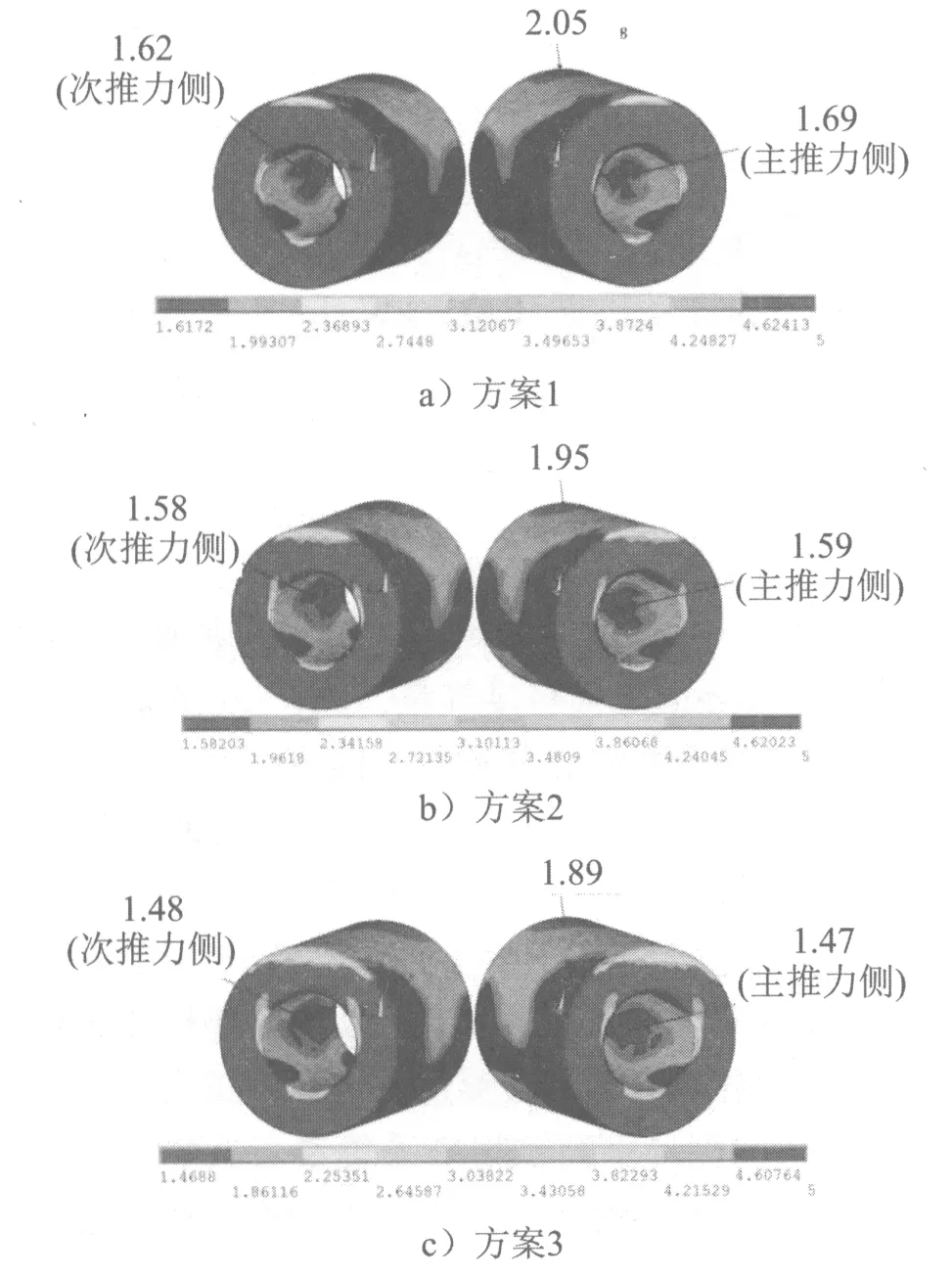

3种方案的活塞销疲劳系数对比如图5所示。由图5可见,活塞销整体的疲劳系数最低点都出现在内侧靠近销孔中心部位。

图5 疲劳系数云图

3种方案的活塞销内侧和外侧的最小疲劳系数如表2所示。由表2可以看出,随着活塞销内径的增大,中心和外侧的疲劳系数均减小,说明增大活塞销内径,可增大疲劳失效的风险。

表2 最小疲劳系数对比

5 结论

1)随着内径的增大,活塞销的等效应力、弯曲变形和椭圆变形都变大,相应的疲劳系数均降低,失效风险增加。

2)就本文3个方案而言,方案1内径较小,耗材较多,重量较大;方案3,虽然耗材少,重量轻,但是强度不满足;所以从强度、成本及轻量化角度综合考虑,方案2,即活塞内径是外径的一半,是最好方案。