高石粉含量机制砂配制C60预拌混凝土的试验研究

2019-06-05和德亮朱金华吴涛

和德亮,朱金华*,吴涛

(成都建工赛利混凝土有限公司,四川 成都 610015)

0 前言

随着我国基础建设的不断发展,大量的天然优质砂被开采,资源已显示出枯竭的苗头。目前市场上逐渐着重开发机制砂,但生产出的机制砂石粉含量普遍偏高。石粉含量为骨料粒径小于 0.075mm 的颗粒含量,是混凝土中骨料性能指标中重要的一项,常见的包括粘土颗粒和石粉颗粒。混凝土骨料中不可避免的石粉含量对掺有聚羧酸减水剂混凝土的工作性能及强度等具有显著的影响,主要表现为聚羧酸减水剂的减水分散能力严重下降,保坍效果变差,硬化后混凝土强度降低等[1-4]。

对于预拌混凝土企业来说,采用常规方法,使用高石粉含量机制砂配制的 C60 高强混凝土,其拌合物工作性能较差,表现为拌合物较粘稠、流动性差、坍落度损失较大,满足不了运输及工地现场的正常泵送要求,且早期抗裂性能较差及各龄期强度偏低。因此研究高石粉含量机制砂配制工作性能及力学性能良好的 C60 预拌混凝土具有较大的现实意义。

1 试验用原材料

1.1 水泥

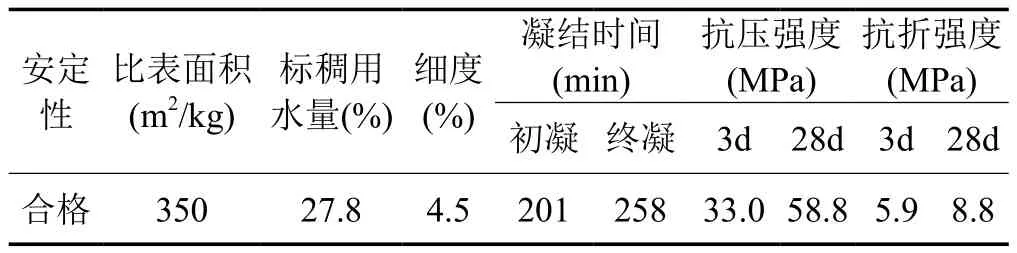

试验采用成都某公司生产的 P·O42.5R 普通硅酸盐水泥,主要性能指标见表 1。

1.2 掺合料

分别选用 F 类 I 级粉煤灰、S75 级矿粉及硅灰作为混凝土掺合料进行试验。它们的主要性能指标分别如表2~4 所示。

表1 水泥的物理力学性能

表2 粉煤灰主要性能指标

表3 矿粉主要性能指标

表4 硅灰主要性能指标 %

1.3 减水剂

试验选用北京某公司成都分公司生产的高性能聚羧酸减水剂,其主要性能指标如表 5。

1.4 阻泥剂

试验选用西安某公司生产的阻泥剂,其主要性能指标如表 6。

表5 减水剂主要性能指标

表6 阻泥剂主要性能指标

1.5 机制砂、石粉

机制砂是本试验的重点原材料,样品经过精细加工而成,主要性能指标如表 7。本试验用石粉来自于试验中所用机制砂,经过一系列处理得到:(1)取一定量具有代表性的机制砂,置于恒温烘箱中烘干;(2)将烘干的机制砂碾碎置于 0.075mm 筛子中筛分得到石粉,经过多次筛分并将其收集得到。

表7 机制砂主要性能指标

本试验借鉴吴金灶、钟松辉等[5]提出的亚甲蓝曲线标定的定量分析方法,并加以改进,测定试验用机制砂的石粉含量,测得试验用砂中<75μm 颗粒中 70% 是石粉,30% 是粘土。试验中按不同含量将石粉掺入已筛除<75μm 颗粒的机制砂中进行对比。

1.6 石子

采用 5~31.5mm 连续粒级碎石。

2 试验结果及分析

2.1 不同石粉含量机制砂对 C60 预拌混凝土工作性能及抗压强度的影响

A、B 组胶凝材料由水泥、粉煤灰及矿粉组成并保持比例不变。

A 组采用机制砂中石粉含量从 5% 增加到 15%,胶凝材料总量均为 535kg/m3,调整水胶比及减水剂用量来配制 C60 预拌混凝土;B 组保持水胶比不变,调整胶凝材料及减水剂用量来配制 C60 预拌混凝土,试验配合比及试验结果见表 8。

由表 8 可知,A 组随着石粉含量的增加,水胶比和外加剂掺量都在增加,混凝土体系中浆骨比的增加也使得新拌混凝土越来越粘稠。当石粉含量超过 7.5% 时新拌混凝土和易性较差,且 1h 经时损失较大,从强度看,随着石粉含量增加,混凝土在各个龄期的强度均明显降低,当石粉含量为 15% 时,28d 强度仅 60.9MPa。

B 组是为了满足强度要求而增加了胶凝材料用量及外加剂掺量,当石粉含量超过 7.5%时,胶凝材料和泵送剂用量明显增大,新拌混凝土初始和易性较差且 1h经时损失较大,但混凝土在各个龄期的强度差异不大。

A 组及 B 组的各龄期强度发展情况如图 1 所示。

图1 C60 混凝土的各龄期强度

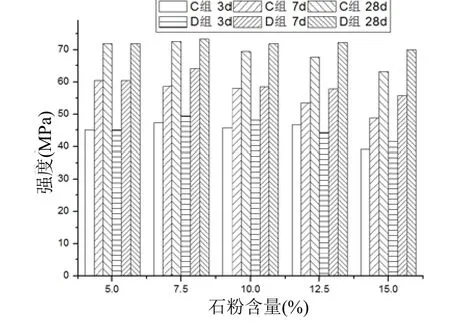

C、D 组试验为不同石粉含量机制砂对掺入硅粉的C60 混凝土性能影响试验,胶凝材料由水泥、粉煤灰及硅粉组成并保持比例不变。

表8 C60 混凝土的配合比及试验结果

C 组采用机制砂中石粉含量从 5% 增加到 15%,胶凝材料总量均为 510kg/m3,调整水胶比及减水剂用量来配制 C60 预拌混凝土;D 组保持水胶比不变,调整胶凝材料及减水剂用量来配制 C60 预拌混凝土,试验配合比和试配结果见表 9。

由表 9 可看到,C 组随着石粉含量的增加,同时水胶比和外加剂掺量上升,新拌混凝土越来越粘稠。当石粉含量超过 10% 时新拌混凝土和易性较差,1h经时损失增大。从强度上看,随着石粉含量增加,混凝土各个龄期的强度均有降低,但 28d 最小值均大于60MPa,石粉含量为 10% 时,其 28d 强度达到最大,为 69.5MPa。

D 组试验增加了胶凝材料用量及外加剂掺量,对比各龄期强度情况,当石粉含量超过 10% 时,胶凝材料和泵送剂用量明显增大,混凝土 1h 经时损失增大,石粉含量为 15% 时,28d 强度为 70MPa,即总胶保持525kg,通过掺入硅粉,在石粉含量达 15% 时,其 28d强度可达到对 C60 混凝土的要求。

C 组及 D 组的各龄期强度发展情况如图 2 所示。

图2 掺入硅粉配制 C60 混凝土的各龄期强度

2.2 阻泥剂对不同石粉含量机制砂配制 C60 混凝土性能的影响

试验使用的混凝土阻泥剂由西安某公司生产提供。主要成分有阳离子表面活性剂及泥浆稳定剂等,它们会通过低成本的小分子减水剂对泥粉形成快速优先牺牲吸附,再结合一定的泥浆分散剂,促进泥浆分散并让泥浆快速达到对低成本的小分子减水剂饱和吸附,减少了泥粉对聚羧酸减水剂的优先吸附,进而减少了对混凝土工作性能的影响。

E、F、G、H 组中机制砂石粉含量分别为 7.5%、10%、12.5%、15%,胶凝材料分别由水泥、粉煤灰、矿粉及水泥、粉煤灰、硅粉组成并保持比例不变,掺加阻泥剂及调整减水剂用量配制 C60 预拌混凝土,其与基准组(配合比参见表 8 和表 9)对照的试验结果见表 10。

由表 10 可知,当石粉含量为 7.5% 时,不掺加阻泥剂也能顺利配制出符合要求的 C60 预拌混凝土;当石粉含量为 10%~15% 时,不掺加阻泥剂的 C60 混凝土拌合物均较为黏稠,且随着砂石粉含量的增加,经时损失也越来越大,各龄期强度也呈逐渐降低的趋势满足不了预拌混凝土对拌合物工作性能及强度增长的要求。

掺加阻泥剂后,当石粉含量为 10%~15% 时,C60混凝土拌合物初始和易性均表现为较好,并且混凝土坍落度的经时损失较小,各龄期强度也普遍高于未掺阻泥剂的对照组。尤其胶凝材料由水泥、粉煤灰及硅粉组成的试验组,在石粉含量为 15% 时,其不但和易性良好,各龄期强度也发展正常,满足 C60 预拌混凝土的指标要求。

通过本试验可以看出,加入阻泥剂后,能够有效改善混凝土的和易性,减小混凝土坍落度的经时损失,提高混凝土强度。

表9 掺入硅粉的 C60 混凝土的配合比及试验结果

2.3 不同石粉含量机制砂对 C60 混凝土早期抗裂性能的影响

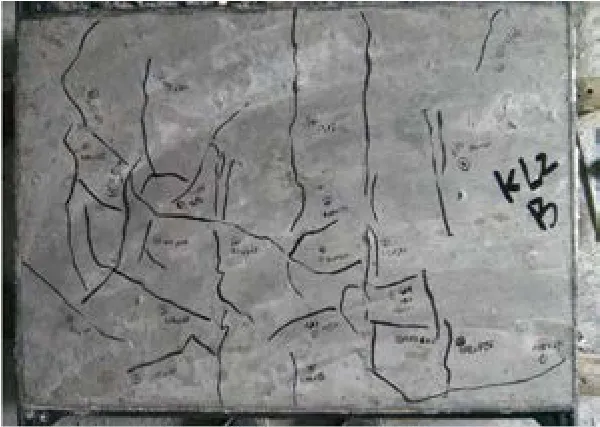

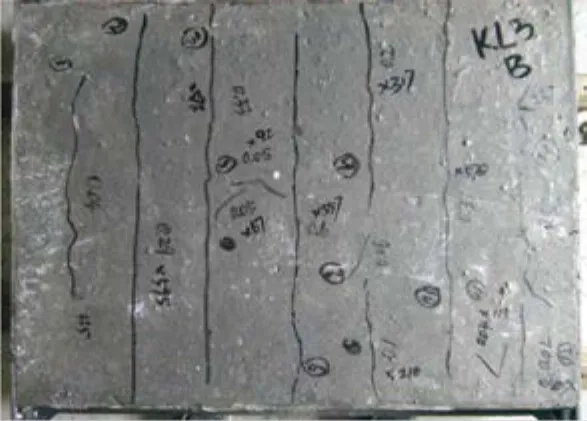

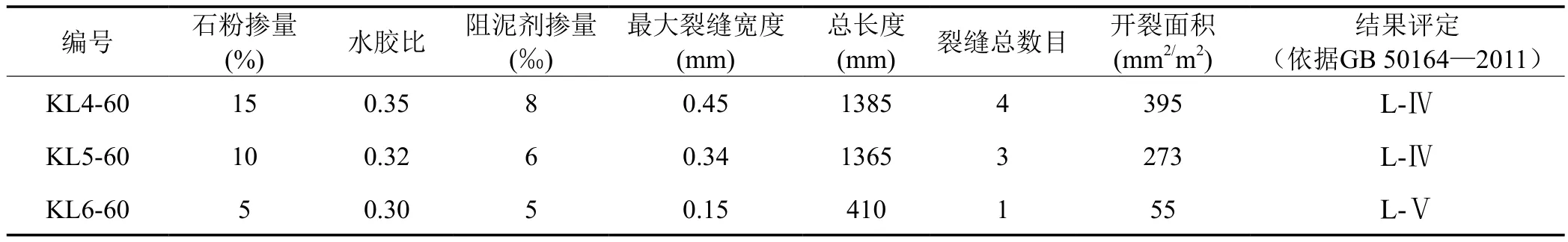

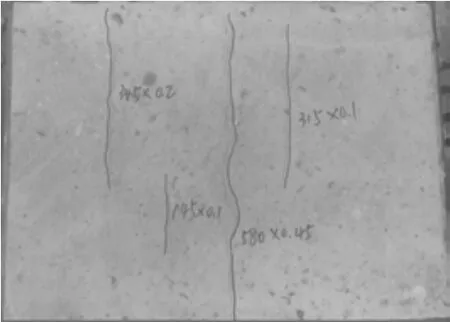

对石粉含量分别为 5%、10%、15% 的新拌 C60 混凝土(胶凝材料由水泥、粉煤灰及硅粉组成,配合比参见表 9)试件在约束条件下测试早期抗裂性能。早期开裂面积如表 11,裂缝情况如图 3~5。

图3 KL1-60 早期开裂

图4 KL2-60 早期开裂

图5 KL3-60 早期开裂

表10 掺加阻泥剂配制 C60 预拌混凝土与基准组对照试验结果

表11 C60 混凝土早期开裂面积

从表 11 中可以看到随着石粉含量的增加,混凝土开裂总面积增加,抗裂性能变差。由图可以看到石粉含量在 5% 时,裂缝主要产生在裂缝诱导器上部,每一条裂缝都几乎贯穿试件,但是裂缝宽度很窄;石粉含量在10% 时,裂缝不仅仅集中在裂缝诱导器上部,试件其他部位也有大量的裂缝;石粉含量在 15% 时,裂缝集中在裂缝诱导器周围,由诱导器上部向四周扩散,裂缝宽度明显大于前面两组,并且混凝土表面分布有许多细小的裂纹,呈无序网状,裂缝宽度大多在 0.01mm 及以下。主要原因:随着石粉含量的增加,水胶比增大,混凝土硬化过程中游离状态的自由水逐渐蒸发,形成很多不封闭的孔洞,这样就增加了孔隙率,降低了混凝土的强度,使得混凝土抗裂性能变差;石粉是颗粒很细的非活性物质,它们会吸附大量的水分,这些非活性物质一方面使水泥浆与集料之间的界面区黏结变差,影响了浆体与集料的黏结,使集料抑制干缩的作用减弱,抗裂能力下降;另一方面石粉吸附的水分是自由水,易挥发,挥发后的变形较大,开裂敏感性增加。

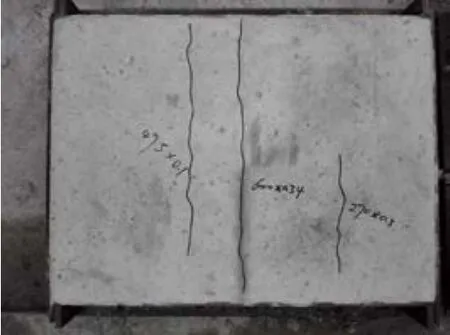

表12 掺阻泥剂后 C60 混凝土早期开裂面积

2.4 阻泥剂对 C60 混凝土早期抗裂性能的影响

在不同石粉含量的 C60 混凝土(胶凝材料由水泥、粉煤灰及硅粉组成,配合比参见表 9)中掺加一定的阻泥剂,在约束条件下测试早期抗裂性能。早期开裂面积如表 12,裂缝情况如图 6~8。

图6 KL4-60 早期开裂

图7 KL5-60 早期开裂

图8 KL6-60 早期开裂

从表 12 中可以看到掺加阻泥剂后裂缝长度和裂缝条数均大幅减少,在 C60 中,石粉含量为 5% 时总开裂面积减少 91.2%,石粉含量为 10% 时总开裂面积减少61.0%,石粉含量为 15% 时总开裂面积减少 70.0%。主要原因为,掺加阻泥剂后减少了石粉颗粒吸附的水分,混凝土的用水量降低,从而减少了多余水分蒸发形成的收缩开裂。另一方面,阻泥剂可促进泥浆分散均匀,减少了局部的薄弱环节,进而减少了内部应力的局部集中,有助于消除应力集中产生的开裂,因此掺入一定的阻泥剂对早期抗裂性能有较好的改善作用。

3 结论

(1)机制砂中的石粉由粘土颗粒和石粉颗粒组成,采用亚甲蓝曲线标定的定量分析方法可得出它们在机制砂石粉含量中的比例。

(2)石粉含量(粘土颗粒占 30%)越高,配制的C60 预拌混凝土工作性能逐渐变差,各龄期强度也明显降低,且早期抗裂能力下降。当石粉含量超过 10%时,很难用常规方法配制出 C60 预拌混凝土。

(3)采用阻泥剂可明显改善高石粉含量机制砂配制的 C60 混凝土的工作性能及早期抗裂性能,并在石粉含量高达 15% 时,通过掺加硅灰来配制出符合要求的 C60 预拌混凝土。