关于建立水泥颗粒级配评判方法的初探

2019-06-05陈灼华

陈灼华

(武汉轻工工程技术有限公司,湖北 武汉 443003)

1 问题的提出

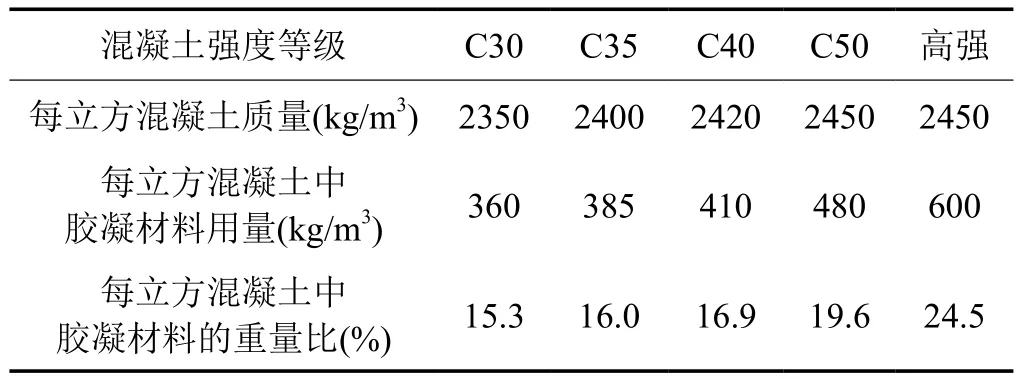

胶凝材料是混凝土中水泥和活性矿物掺合料的总称。参见 JGJ 55—2011《普通混凝土配合比设计规程》中 2.1.11。在混凝土各组份中,胶凝材料是核心组份。而胶凝材料的核心是水泥。从随手找出的几组混凝土配合比(见表 1)可以看出,在每立方混凝土中,胶凝材料的重量比不小。水泥占其重量比随着工程部位和工作性能的要求变化,有一定幅度的调整。但一般都在 50%以上,100% 的情况也有,但很少见。

表1 各等级混凝土的胶凝材料用量

水泥在混凝土中的地位是核心的核心。

分析组成混凝土的各种材料的质量要求和检验评判方法,会发现,粗集料(卵石、碎石)和细集料(砂)对颗粒级配都有一套很系统、比较严谨的评判方法(参见 GB/T 14684—2011《建设用砂》和 GB/T 14685—2011《建设用卵石、碎石》)。而细读 GB 175—2007《通用硅酸盐水泥》却发现,在诸多技术指标中却没有颗粒级配,对水泥颗粒有所涉及的 7.3.4 细读,还是选择性指标。其评判方法为:比表面积、80μm方孔筛筛余和 45μm 方孔筛筛余。而一种水泥不需要同时满足三个要求,只需要达到一个要求即为合格。如此要求,相对于水泥在混凝土中的核心地位,确实显得宽泛和敷衍。

从普通混凝土配合比设计的角度来看,混凝土就是一个颗粒级配的集合体。其理想的状态就是最小的表面积、最大的密实度、1% 左右或更小的孔隙率。水泥与水发生反应形成的水泥浆,在水泥硬化前有润滑和填充作用,在硬化后有胶结和集料骨架间的填充作用。可见其填充作用自始至终都需要。从混凝土中各种材料的颗粒粒径(见表 2)可以看出,集合体混凝土中的颗粒级配是连续的。也许只有连续的、合理的颗粒级配,才有可能靠近理想的状态。身处其中的水泥不能脱离体系,另搞一套。

表2 混凝土中各粉料的颗粒粒径 mm

笔者认为,确实有对水泥的颗粒级配进行深入地探讨的必要,以水泥的微观研究,促进宏观的效果。

2 相关标准对颗粒级配的要求

(1)GB/T 14684—2011《建设用砂》对于颗粒级配的要求(见表 3、表 4),该标准特别强调,砂的实际颗粒级配除 4.75mm 和 600μm 筛档外,可以略有超出,但各级累计筛余超出总和,应不大于 5%。

表3 建设用砂颗粒级配

表4 建设用砂级配类别

该标准用砂的细度模数 Mx,将砂分为粗砂、中砂、细砂、特细砂,从而规定其使用范围。

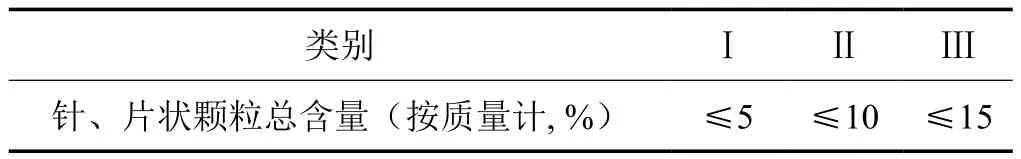

Mx=[(A2+A3+A4+A5+A6)-5A1]/(100-A1)(2)GB/T 14685—2011《建设用卵石、碎石》,该标准对颗粒级配的要求见表 5,表 6,还对物料的形状针片状的含量提出了限制指标。

表5 建设用卵石、碎石颗粒级配

表6 建设用卵石、碎石针、片状颗粒含量

(3)GB/T 14684—2011 和 GB/T 14685—2011 两标准还对物料的空隙率、堆积密度提出了要求,见表 7。

表7 标准对集料空隙率和堆积密度的要求

空隙率和堆积密度与颗粒级配的关系密切,即颗粒级配越合理,两个指标越理想。

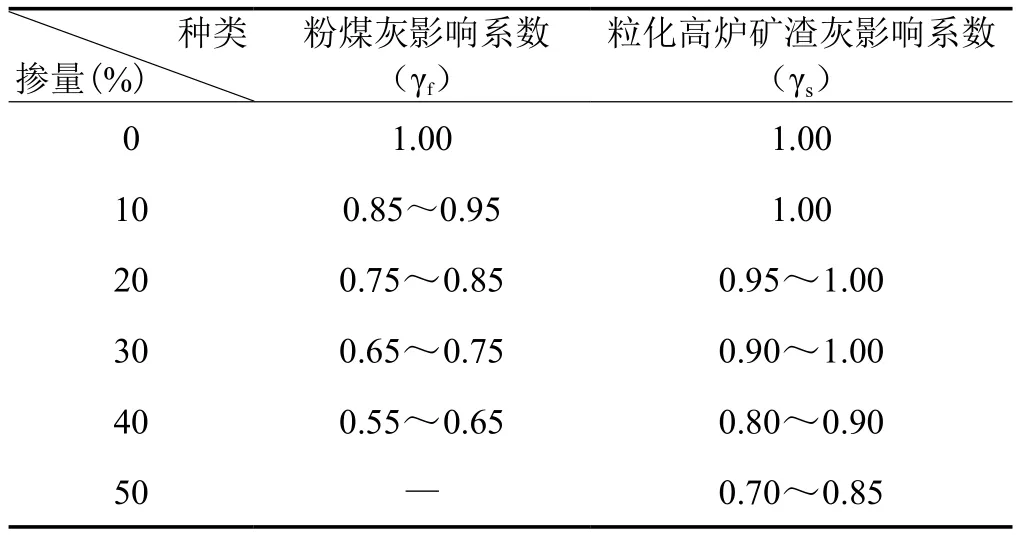

(4)JGJ 55—2011《普通混凝土配合比设计规程》对掺合料的要求。

该规程规定了粉煤灰、粒化高炉矿渣粉等矿物掺合料,在各种混凝土中的最大掺量就是说这些矿物掺合料属于胶凝材料,可部分替代水泥。规程特别明确地给出了这些矿物掺合料在各种掺量时的影响系数,见表 8。

表8 粉煤灰影响系数(γf)和粒化高炉矿渣灰影响系数(γs)

该规程的初衷是在保证混凝土配制强度及其力学性能、拌合物性能、长期性和耐久性的条件下,用矿物掺合料取代部分水泥,是为了减少混凝土的水化热、降低混凝土的成本。如果换个角度,从混凝土整体来看,这是不自觉地对胶凝材料进行颗粒级配。三种材料的细度指标见表 9。

不难看出,其颗粒粒径 ①>②>③,其用量占胶凝材料的重量比 ①>②>③。在高强、高性能混凝土中,还要掺入 10% 以内的硅灰,硅灰的比表面积在 15000m2/kg 以上,这确实是在做胶凝材料的颗粒级配。

表9 标准对水泥、矿粉、粉煤灰的细度要求

3 设立水泥的颗粒级配指标

众所周知,水泥的颗粒粒径与其水化速度、水化程度密切相关。水泥的颗粒粒径越小,其水化速度就越快,早期强度就越高。一般认为,水泥颗粒粒径不大于 45μm(有人说 40μm)时,其活性较高;大于 60μm时,水化缓慢;大于 90μm(有人说 100μm)时,只能进行表面水化,对强度没有什么贡献,水泥成了微集料;小于 3μm 时,则水化速度很快,若过多,带来的害处大于益处,应控制 3μm 以下的颗粒在水泥中的比例。

为此,我们能否借鉴混凝土集料的评判标准,来建立水泥颗粒级配的评判方法?表 10 是笔者假想的数据,没有验证依据。现在拿出来抛砖引玉。

表10 笔者假想的水泥颗粒级配

水泥颗粒粒径都集中在 3~45μm 之间,对胶砂强度和混凝土强度会造成什么影响,对混凝土的诸多性能是否有影响,目前尚无研究。但需要看清目前的现实,水泥只是胶凝材料的一个组份,即使是核心,其品质的优劣最终还是由混凝土的评定标准来决定的。

如果引入一个类似于细度模数的公式参与评定,会更直观些。

关于水泥颗粒的形状,理想的状态是球形,球形最适合混凝土。

4 畅想

据国家统计局统计,2018 年全国累计生产水泥熟料 14.22 亿吨,累计生产水泥 21.77 亿吨。据此推出混合料掺量 [(21.77-14.22)/21.77],约为 35%,若扣除 5%左右的石膏,则实际混合料的掺量约为 30%,P·O 系列水泥混合料掺量不大于 20%,是否可以推定 P·O 系列的水泥市场占有率很高?假若是真的,那么,专门粉磨熟料(或是熟料+石膏)的生产方式或将流行。若水泥颗粒级配能形成共识,且能从混凝土的角度组织生产,颗粒粒径为 3~45μm(或 40μm)的熟料生产或将有可能诞生。为了减少水泥熟料成为 0~3μm 的颗粒,可加入 5% 以下的易磨性优于熟料的材料,比如 5~10mm的石灰石,一起粉磨。这样一可以节约熟料,二可以提高产量,经济效益和社会效益均会满意;若 60~90μm的颗粒也不再是水泥熟料,而是由矿物掺合料来代替,那么水泥熟料的节约空间会更大。

让我们再往前畅想一下,若将商品混凝土搅拌站的矿物掺合料都纳入到水泥的生产系统中来,水泥企业直接提供工程中所需的 C30、C35、C40、C45、C50 等普通混凝土的胶凝材料,水泥行业的市场将扩大 30% 以上。这在技术上明显优于现在的商品混凝土搅拌站,装备上更先进,质量也会更稳定,环保更放心,市场应该更认可。这就看水泥行业能否跳出水泥圈圈,能否从混凝土的角度来思考了。笔者一直认为当年粉煤灰替代部分水泥掺入混凝土,是水泥行业错失的一次重大机遇。

姑妄言之,姑妄听之。