钢厂脱盐水系统pH值控制改进可行性研究

2019-06-03陈琴

陈 琴

(马钢集团公司 安徽马鞍山 243000)

1 系统改进性分析研究

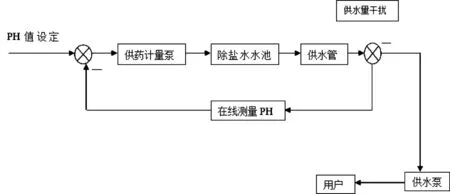

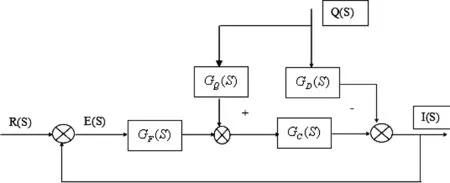

pH 值的控制问题一直是控制领域中的难题之一,因为酸碱反应过程是一个典型的非线性过程。pH 值较低或较高时,pH值变化非常缓慢;而在中性时,即pH值在7左右时,加入试剂的微小变化都会引起pH 值的很大变化,即随着溶液pH值的变化,pH值相对于加药量变化的增益也随之发生显著变化,非线性特性非常明显。另外,实际酸碱反应过程中还存在混合、测量等纯滞后环节,而且延迟时间一般很长,就更增加了控制的难度[1]。该钢厂目前运行的加氨pH调节控制系统原理如图1所示:

图1 现场实际运行PH值控制系统原理图

如图1所示,原加氨系统为负反馈型控制系统,期望系统输入为设定pH值 r(t),控制对象为除盐水池和供水管,控制器为供药计量泵,被控对象为在线测量实际pH值 i(t),系统的负载(干扰)为供水量。

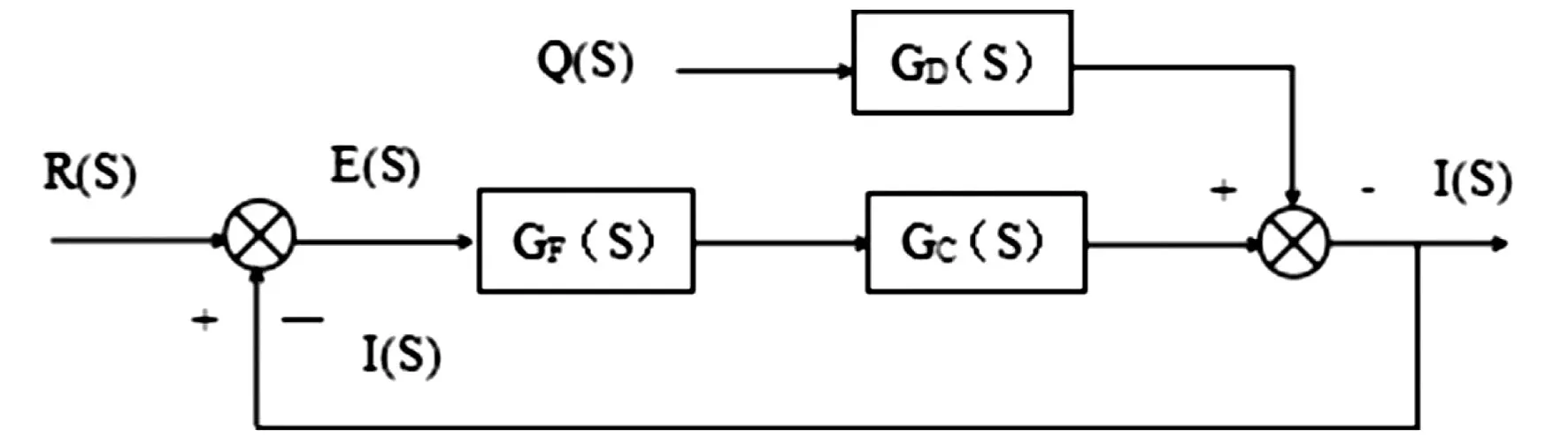

将图1变化成如图2所示的控制方框图:

图2 场实际运行PH值控制系统方框图

如图2所示,被控对象的传递函数为GC(S)、控制器的传递函数为GF(S)及干扰通道的传递函数GD(S)。

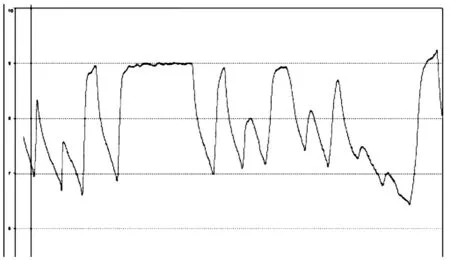

现场运行过程中最终用户有几个,而且不是所有用户都时时的稳定用水,所以供水量波动大不稳定,这是影响pH值控制的一个主要干扰因素。现场运行实测pH值见图3。

图3 实际运行在线测除盐水站最终出水PH值

考虑到加药泵流量调节原理如式1所示。

Q=KfH

(1)

式中,Q为加药泵供药流量;K为加药泵特性常数;f为加药泵电机工作频率;H为加药泵冲程百分比。

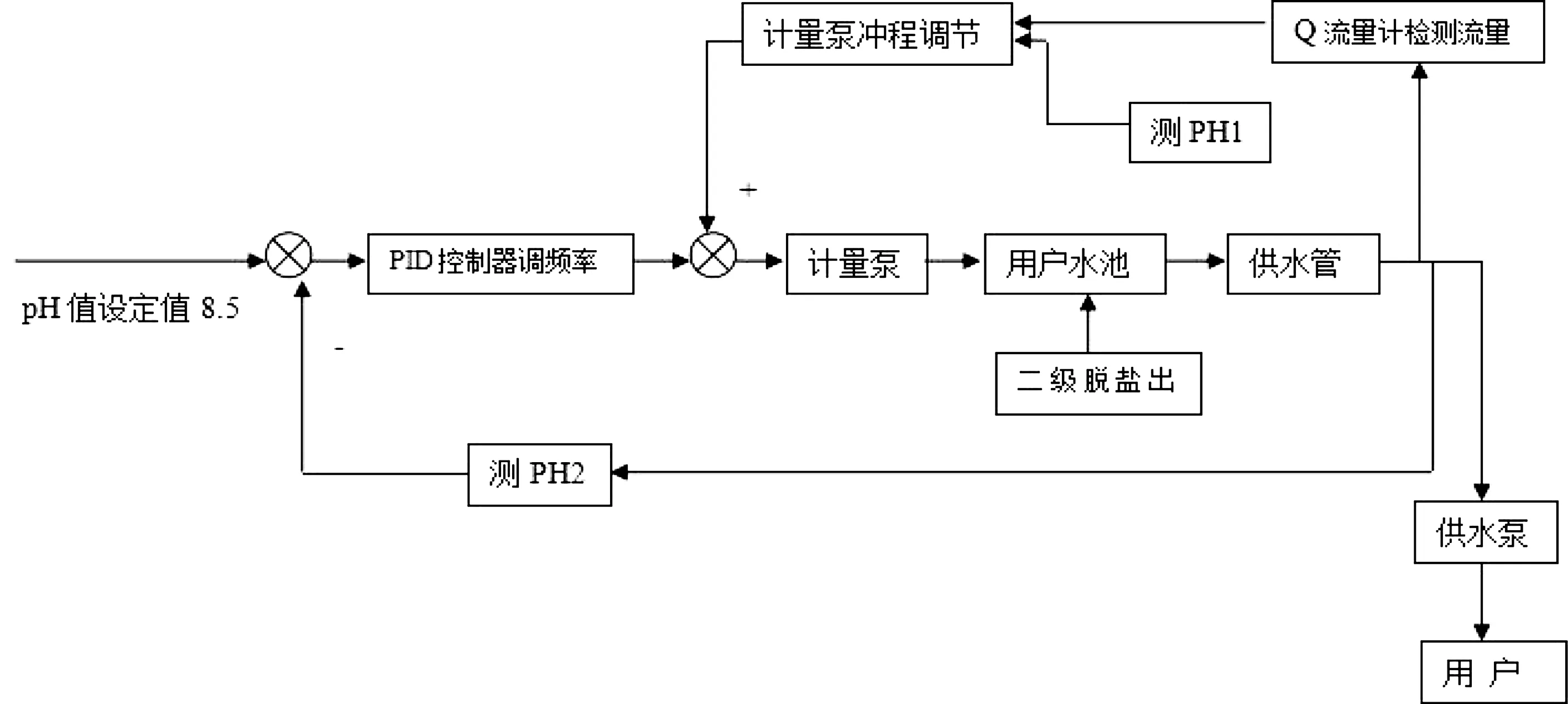

为了消除供水流量波动大对系统的干扰,充分运用到加药泵的调节原理设想将除盐水池pH1值测量出来与实时供水流量(干扰)Q组成一个前馈控制器, pH1值一般在5.7至5.9之间基本稳定,此时的控制目标值为7,同时配以PID算法的负反馈控制器,最终将pH值稳定在8.5左右。具体控制原理图如4所示。

图4 马钢除盐水站预设计PH调节加氨系统控制原理图

如图4所示,由于该站现场实际运行过程中供水流量波动大,在设计时考虑先将流量波动这一干扰信号和用户除盐水池的pH1值测出来,作为加药泵的冲程调节信号来尽量消除流量波动的干扰,此时的控制目标值为7。同时将用户供水管上的实际供水pH2值测量出来输入到PID控制中与设定目标值8.5进行比较,比较结果,输出信号去控制加药泵的电机工作频率f,最终将供水pH值较稳定的控制在预定范围内。

将图4简化成如图5所示的控制方框图:

图 5 马钢除盐水站PH调节加氨控制系统预设计控制方框图

如图5所示,该系统由设定值R(S)、偏差E(S)、控制器GF(S)、前馈控制器GQ(S)、干扰通道GD(S)和被控对象GC(S),实际测量值I(S)组成。

令:

(2)

(3)

(4)

该站设计时按照干扰完全补偿去考虑则:

(5)

设系统稳态误差为0,即:ØIQ(S)=0,则要满足:

GQ(S)GC(S)-GD(S)=0

(6)

从而得出:

由前文叙述可知对于该除盐水加氨系统有[2]:

(7)

将式(3)和(7)带入到式(6)中可得:

(8)

由式(8)可知,只要把前馈控制设计好,完全有可能会把系统的稳态误差降到最低。

2 ATLAB仿真实验比较分析PH值控制算法优缺点

2.1 仿真软件选择及整定参数确定

MATLAB软件使用的是R2017a版,64位。本文使用的MATLAB2017 a是 MathWorks公司在2017年推出的第一个版本,版本号 MATLAB2017 a,该款对实时编辑器的交互式图形进行了更新;对数据导入、图形和导出及编程和语言进行了增强;增强了硬件支持以让各类数学或者科研人员可以轻松地进行计算和分析等操作功能,提供了全新的体验。

MATLAB2017 a在金融建模设计与分析、信号处理与通讯、工程计算、信号检测、控制设计及图像处理等领域广泛地使用。是最有生产力、而且又较简单的,能服务科学家和工程师的的一款软件。

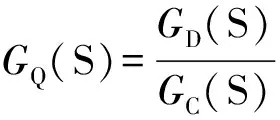

由各类文献中可以查阅到稳定边界参数整定公式如表1

表1 稳定边界参数参数整定计算公式[3]

如表1所示,只要求出Tcr便可以得出TI和TD。

通过反复试验调整,Kp=1,KI=0.008,KD=14代到各种 PID算法的控制系统中得出如下的一组响应曲线。

2.2 各种控制算法的仿真模型图及响应曲线

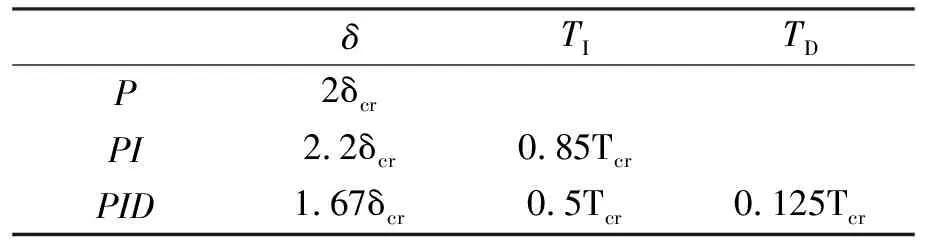

1.位置式PID控制算法的Simulink仿真

位置式PID控制算法的Simulink仿真模型如图6所示:

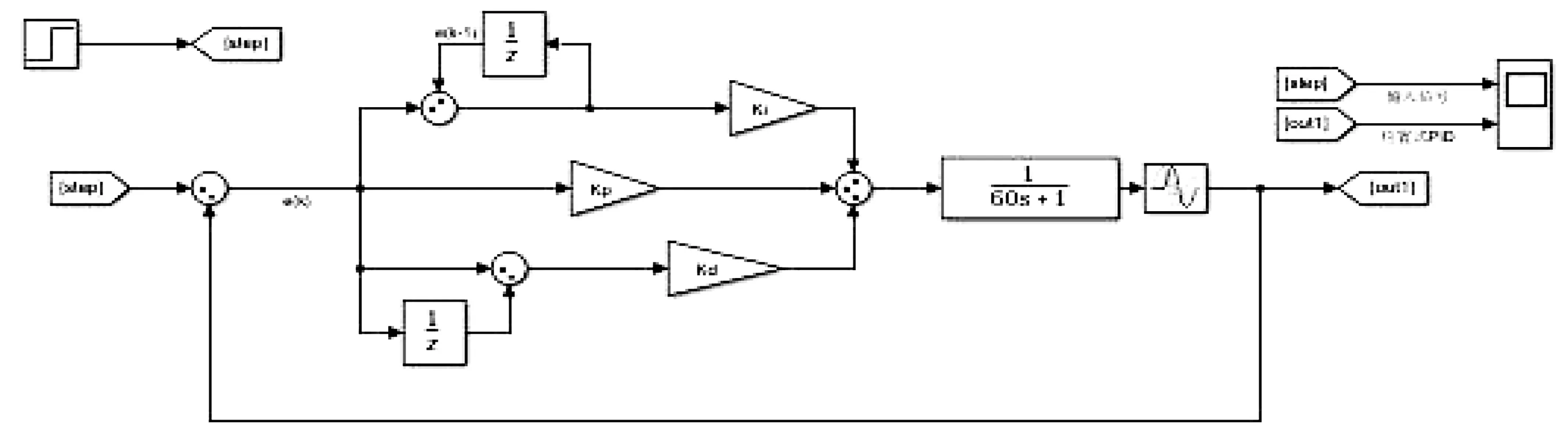

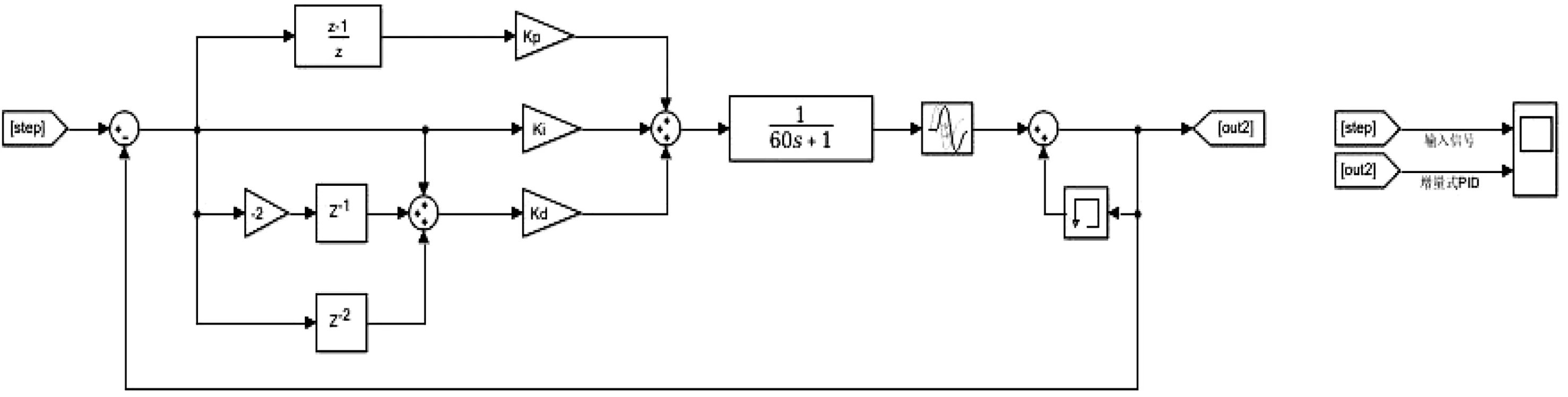

2.增量式PID控制算法的Simulink仿真

增量式PID控制的Simulink仿真模型如图7所示:

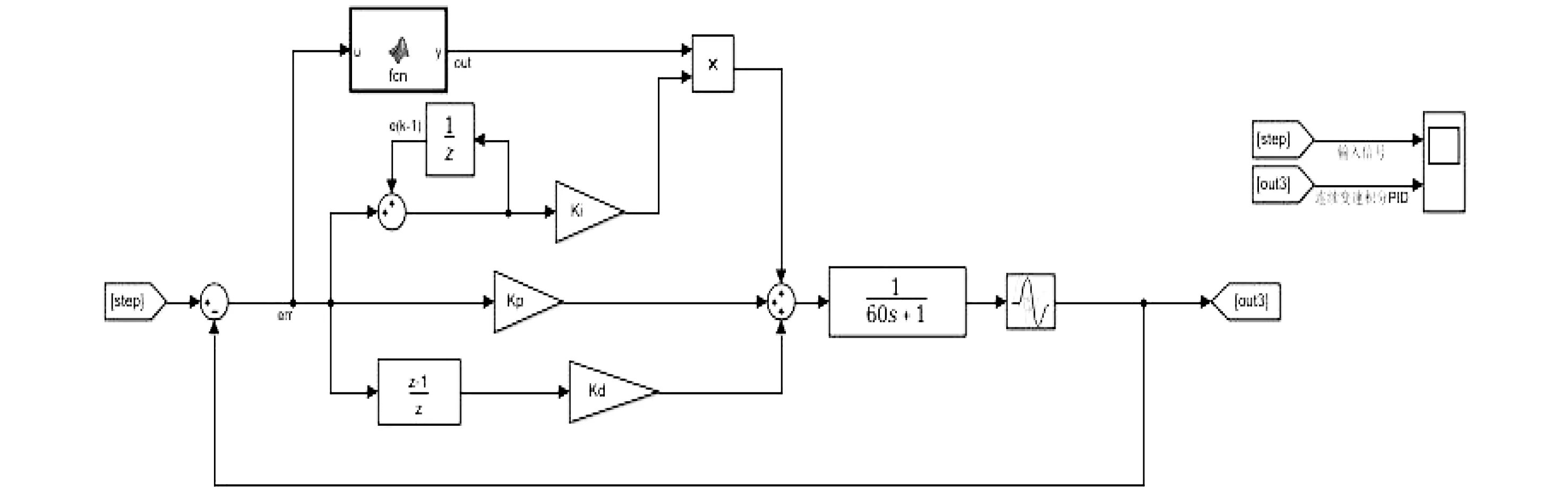

3.变速积分PID控制算法的Simulink仿真

令A=1,B=0.35。

变速积分PID控制的Simulink仿真模型如图8。

图6 位置式PID控制算法仿真模型图

图7 增量式PID控制算法仿真模型图

图8 变速积分PID控制算法仿真模型图

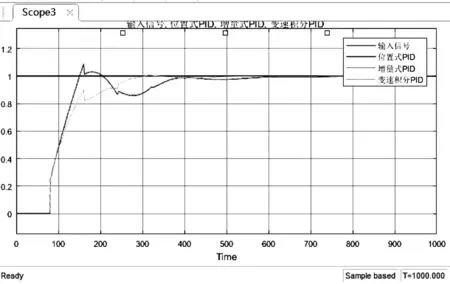

2.3 各种PID控制算法响应比较

将三种控制算法输出响应曲线图放在一起与输入进行显示比较,如图9所示:

图9 三种控制算法响应曲线与输入比较图

如图9所示,很显然变速积分PID控制算法在超调量,稳态响应时间等方面明显比增量式PID和位置式PID控制算法要好。

3 结论

本文针对该站目前存在的干扰问题,分析了加入前馈控制补偿干扰的理论可行性,同时利用前人得出的系统数学模型,用MATLAB仿真比较了几种PID算法的优缺点,选择出适合该系统的变速积分PID控制算法。