高纯金属碲及其氧化物的制备方法概述

2019-06-03许顺磊柳忠琪常意川

许顺磊,柳忠琪,常意川,程 耿

高纯金属碲及其氧化物的制备方法概述

许顺磊,柳忠琪,常意川,程 耿

(武汉船用电力推进装置研究所,武汉 430064)

高纯碲和高纯二氧化碲是指产品纯度在4N以上的碲和二氧化碲,其广泛应用于传感器、太阳能电池、导电银浆、玻璃掺杂、红外探测等领域。高纯碲的制备方法主要有真空蒸馏法、区域熔炼法、直拉提纯法、水溶液还原法、电解法、萃取法等;高纯二氧化碲制备方法主要为化学法。本文介绍了高纯碲和高纯二氧化碲的主要制备方法及其特点,并对高纯碲和高纯二氧化碲的产业发展前景进行了展望。

高纯碲 高纯二氧化碲 真空蒸馏 电解

0 引言

材料工业是一个国家的基础工业,材料工业科技含量高低将是影响国家强大的重要因素之一。而稀散金属功能材料是工业材料的“味精”,我国高纯稀散金属功能材料与发达国家差距较大,国内高端功能材料大多依赖进口;高端检测设备核心材料、高清红外成像设备核心材料、特别是军事与国防工业的源头材料控制在国外有着潜在的危险。

碲是一种半导体材料,属于稀散金属,被誉为“现代工业、国防与尖端技术的维生素,创造人间奇迹的桥梁”,“是当代高技术新材料的支撑材料”。近年来随着我国航空航天、原子能、电子工业等领域大力发展,对包括碲、铋在内的高纯稀散金属的需求与日俱增,为此国家发改委已正式将碲铋列为国家西部战略资源加以综合开发利用。这将极大地促进我国包括电子计算机、通讯及宇航开发、能源、医药卫生等行业所需新材料发展。

红外探测应用领域,碲镉汞薄膜作为新型红外探测材料,其研究与应用日益广泛[1,2];太阳能电池应用领域,碲化镉是最具潜力的太阳能电池材料,而碲是其中的关键材料[3];温差制冷、发电领域,碲化铋半导体材料显现了优良的性能,是热电材料的佼佼者[4-7]。

制备高纯碲及高纯二氧化碲方法有很多,高纯碲制备方法主要有真空蒸馏法、区域熔炼法、直拉提纯法、水溶液还原法、电解法、萃取法,高纯二氧化碲的主要制备方法为化学氧化法。

1 高纯碲的制备方法

1.1 电解法

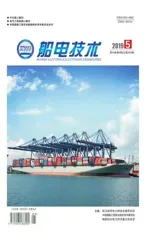

以碲铋致冷片、粗二氧化碲为原料,依次经碱浸除杂、过滤、电解、真空干燥、熔炼铸型等工艺,将粗碲过滤提纯。生产工艺路线见图1。

图1 电解法生产高纯碲的工艺流程

1)溶解:将原料粗二氧化碲溶于氢氧化钠中,加入助剂除去其它金属杂质。发生的主要化学反应为:2NaOH + TeO2= Na2TeO3+ H2O

2)过滤:将上述反应后得到的溶液用压滤机过滤,保留滤液,并调整碱度,作为下一步电解液备用。

3)电解:调节电解液游离碱浓度、碲浓度、电流密度,控制电解液温度在20~30 ℃;以不锈钢板做阴极和阳极,电解过程中,阴极得电子析出金属碲,阳极失去电子析出氧气。其阴阳极发生的电解反应式如下:

阴极:TeO32-+3H2O+4e = Te+6OH-

阳极:4OH-- 4e = 2H2O+O2↑

4)干燥:将电解槽中阴极得到的碲,在低温真空干燥箱中干燥。

5)熔炼铸型:将干燥好的碲熔炼铸型。

1.1.1电解液杂质的控制

粗二氧化碲原料经溶解后,原料中的碲主要以亚碲酸钠的形式存在于电解液中,其中会含有很多杂质如:Na2PbO2、Na2SeO3、Na2SiO3等。所以粗二氧化碲溶解后的电解液必须经除杂后才能满足下一步的电解要求。

碲电解液电解过程中主要析出物的电极电位[8]如下:

PbO22-+H2O+2e=Pb+2OH-E=0.07 V

SeO32-+2Se2-+3H2O=3Se+6OH-E=-0.35 V

Cu2O+H2O+2e=2Cu+2OH-E=-0.358 V

SiO32-+3H2O+4e=Si+6OH-E=-1.73 V

TeO32-+3H2O+4e=Te+6OH-E=-0.02 V

从以上这些电极电位的数据来看,铅、硒和铜与碲析出电位相近,因此,影响碲电积的主要杂质是铅、硒和铜。

1)铅的电沉积[9]控制

在生产实际电解过程中,铅与碲的共沉积除了与自身的浓度有关外,还受电流密度、电解液的流速、电解温度、游离碱的浓度以及碲的浓度的影响。Bernhard Handle[10]使用统计法设计了一套试验研究方法,提出了碲电解精炼的各工艺参数之间的相互作用直接影响到铅与碲的共沉积。其主要化学反应方程式如下:

HPbO2-+ H2O+ 2e=Pb+ 3OH-(1)

Te+ 2e-=Te2-(2)

Te2-+ HPbO2-+ H2O =PbTe+ 3OH-(3)

在低电流密度及低碲浓度条件下,碲按照化学反应式(1)沉积在阴极上。这是因为此时铅的电极电位比碲和硒都更正一些;在低的电流密度下,随着碲浓度的增加,即TeO32-浓度的增加,使其过电位降低,促进了Te的沉积;在低电流密度下,提高电解液的流速将加速铅的共沉积。但是在高的电流密度下,由于Te按照反应式(2)形成Te2-离子,进一步与电解液中的HPbO2-反应生成PbTe,反应式如(3)。随着电解液流速的增加,加快了反应(3)的进行,使铅在阴极上沉积的可能性减小。因此采用低的电流密度、高的TeO32-浓度、大的电解液流速将有利于减少铅的析出。除了合理地选择电流密度、电解温度等参数以外,还需要对电解液中铅的浓度进行控制。采取的方法是在二氧化碲配成电解液时加入Na2S稀溶液以生成PbS沉淀来去除大部分杂质铅,但是这样做仅能使铅的浓度降为0.02 g/L左右,远不能达到电解液的要求,有人选择了一种还原剂使得电解液中的铅大幅度地降至0.003 g/L以下。

2)硒的电沉积[11]控制

Se和Te同属于ⅥA主族,它们有很多相似的性质,因此金属碲最难分离的杂质就是碲,除了要控制电解液中硒的含量,还要控制电解液温度、电流密度。脱硒一般采用中和法和煅烧法相结合达到脱硒的目的。中和法是利用二氧化碲和二氧化硒在水中溶解度的差异从而达到脱硒的目的(60℃时,SeO2在水中的溶解度为99.3%,但TeO2在水中的溶解度很小)。所以用中和法除去硒杂质时,可以使Na2TeO3在电解液中经中和反应后析出TeO2,而Na3SeO3中和后只有少量固体氧化物析出,经过此步骤,大量的Se被脱除。所发生主要化学反应为:

Na2TeO3+H2SO4= TeO2+ Na2SO4+H2O

经中和法除去大部分硒后,但是仍然有少量SeO2残留,此时就需要用煅烧法脱硒。煅烧法脱硒温度的控制很重要,温度太低硒难以挥发,温度太高TeO2会熔化或粘结导致硒及其氧化物难以扩散,不能达到脱硒的目的。另外,也有报道用真空煅烧的方法脱硒。

1)钠杂质的控制

碲的电解是在氢氧化钠溶液中进行的,虽然钠的标准电极电位和碲相差很大,不会和碲一块在阴极析出,但是当电解液中NaOH浓度达到90~100 g/L时,在温度低的环境下电解液粘度会较大,一些氢氧化钠会机械夹带在析出的碲片中,使产品碲中钠的含量超标。

煮洗和铸型除钠是最常见的两种除钠途径。煮洗是将碲片放入去离子水中用蒸汽冲煮或手工清洗。清洗4~6次后加草酸浸泡一段时间,然后用去离子水清洗干净,放入烘箱烘干。清洗效果的好坏关键取决于析出的碲片是否致密且厚度较高,若是析出的是粉状或海绵状的碲则会导致碲的清洗困难,大量碲粉流失。而要想析出理想效果的碲片就要控制好电解条件。

经过煮洗工序虽然已经除去了大部分钠,但对于高纯碲而言,钠的含量仍然达不到要求,此时就要依靠铸型工序除钠。碲铸型温度一般控制在600℃左右,此温度下,碲和氢氧化钠均呈熔融状态,表面的碲与空气接触部分被氧化成TeO2,熔融的氢氧化钠上浮到表面,通过搅拌使其与TeO2反应生成亚碲酸钠,将表面生成的亚碲酸钠渣撇去即可达到铸型除钠的目的。发生的化学反应式如下:

Te+O2=TeO2

TeO2+2NaOH=Na2TeO3+H2O

铸型除钠工序中捞渣要控制好捞渣温度。温度过高渣为液态难于与碲分离,且碲升华严重,损失较大,温度过低,渣量又太大,减少了碲的收率。捞渣所用的工具一般为石墨棒,吸附在其上的渣可以用刮刀刮下。

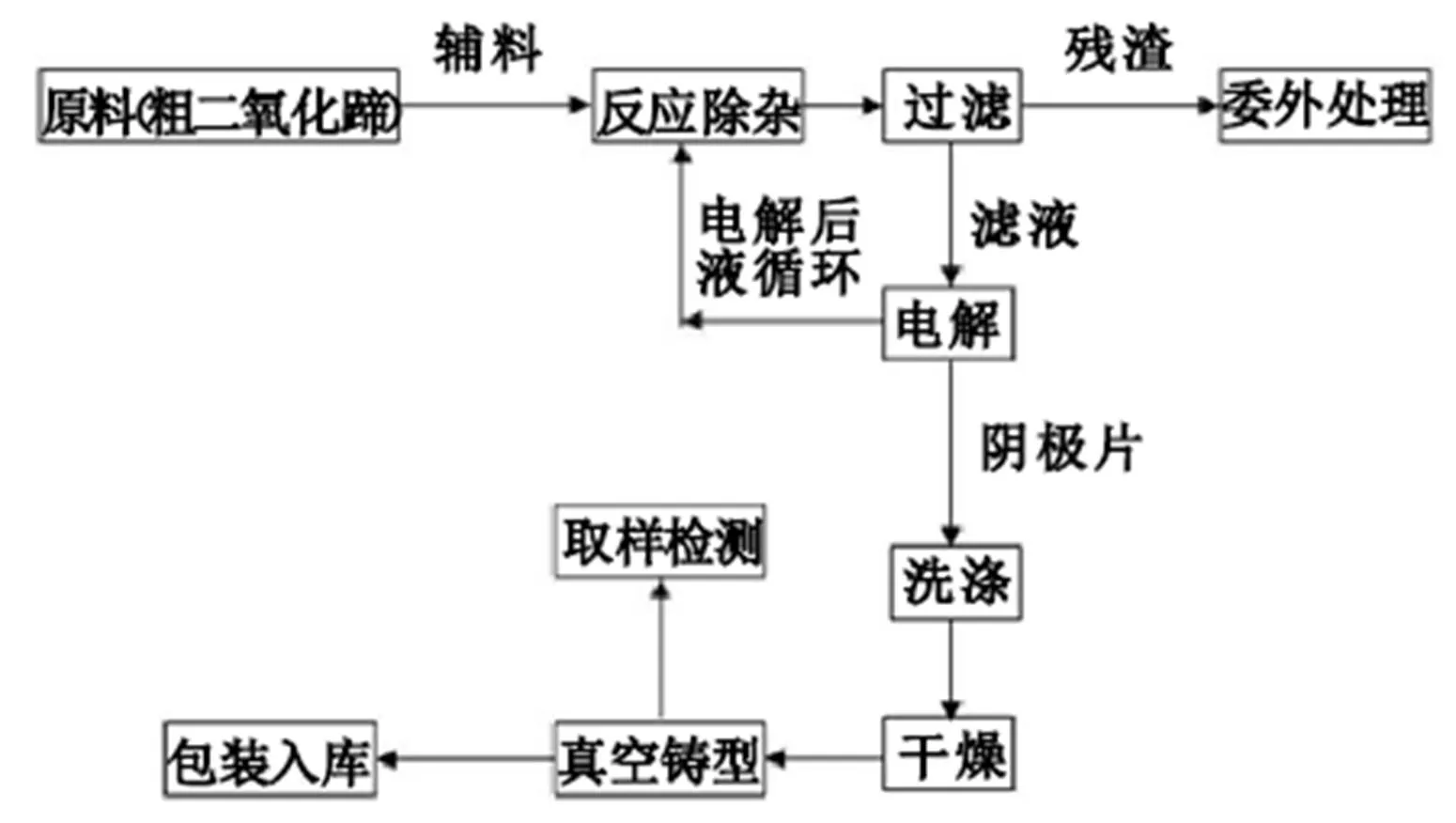

1.2 真空蒸馏

图2 真空蒸馏制备高纯度碲生产工艺图

1)氢化反应

将粗碲置于氢化炉内,熔区温度控制在480-550 ℃,可以将粗碲中的部分杂质去除,如杂质Se、S与H2反应生成H2Se、H2S而被深度脱除。

2)真空蒸馏

根据粗碲中各组分纯态时饱和蒸汽压的差异性,获取高纯度碲。碲的熔点在449.5 ℃左右,一般控制碲的挥发温度在600 ℃。蒸馏炉蒸出的杂质主要有铁、铜、镍、硅等。高远[12]以4N纯度的碲为原料,采用改进的真空蒸馏及冷凝方法,最后在氢气气氛中反应除硒、脱氧等,可制得5N碲。

1.3 区域熔炼

区域熔炼是制备高纯物质的有效手段之一,他是基于杂质在固相和液相间的不等量分配原理实现的。

以5N碲作为区域熔炼的原料时,经实验证明,一次区域熔炼后中段产品达到6N质量要求,料锭首段杂质富集甚微,而在尾端杂质明显富集:Ag(1×10-3%); Cu(2×10-4%); Pb (3×10-3%); 而Fe仍为0.2×10-4%,没有明显富集现象。经二次区域熔炼后采样分析,所有杂质都得到了净化,其中Se杂质得到了深度净化。原因在于230℃以上时Se与H2生成H2Se并呈气态被气流带走。

1.4 直拉提纯

直拉法又称为切克劳斯基法,它是1918年由切克劳斯基(Czochralski)建立起来的一种晶体生长方法,简称CZ法。CZ法的特点是在一个直筒型的热系统汇总,用石墨电阻加热,将装在高纯度石英坩埚中的多晶硅熔化,然后将籽晶插入熔体表面进行熔接,同时转动籽晶,再反转坩埚,籽晶缓慢向上提升,经过引晶、放大、转肩、等径生长、收尾等过程,一支硅单晶就生长出来了。

理论上直拉法因有条件实现熔体搅动,有利于杂质的分离扩散,渴望得到更高纯度的碲。但对碲元素而言,一方面其晶体结构复杂,键长d=0.282 nm,键角为1020,原子呈螺旋链状结构排列,单晶拉制难度大。另一方面为了有效抑制碲的挥发,需在中压单晶炉中进行,对设备性能要求高。峨眉半导体材料研究所在低压单晶炉中进行拉制99.99995%小棒工作,获得了成功。

1.5 化学法制备高纯碲

化学法制备高纯碲一般是用化学试剂分步除去碲中的杂质,最后再使用还原剂还原得到高纯碲。

有研究者采用化学方法从含碲的物料中制得了高纯碲[13-14]。所采用的原料为含铜量较大的粗碲。第一步,向原料中加入硝酸,铜被硝酸氧化成硝酸铜进入溶液中,碲被氧化成TeO2固体进入渣中。第二步,用盐酸将上一步生成的TeO2溶解,达到进一步除杂的目的。第三步,用二氧化硫还原用盐酸酸解的二氧化碲溶液,得到碲粉。第四步,将通过还原得到的碲粉用氢化炉深度脱硒、脱硫即可制得高纯碲。

也有报道先用HNO3和工业碲反应得到TeO2,然后用氢氧化钠溶液溶解TeO2得到亚碲酸钠溶液,过滤除杂后向溶液中加入氧化剂H2O2得到沉淀Na2TeO4,最后再加盐酸酸解沉淀,通还原剂SO2得高纯碲。

2 高纯二氧化碲的制备方法

二氧化碲的制备方法主要以化学法为主。吴远桂[15]对从碲渣中提取二氧化碲的过程进行了试验研究,通过浸出、中和及二次沉淀等方法制取二氧化碲。结果表明,采用适当的浸出温度、时间和溶液的pH值,可得到纯度大于99%的二氧化碲。

2.1 硝酸法制备高纯二氧化碲

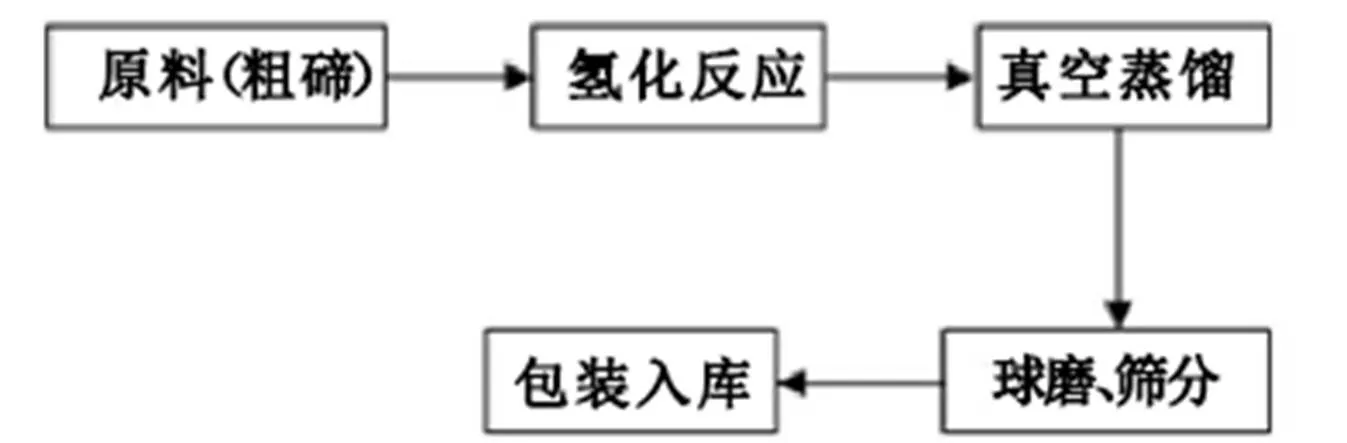

以高纯碲为原料,依次经氧化、中和、过滤、洗涤、干燥、裂解等工艺,以高纯碲为原料制得高纯二氧化碲。高纯二氧化碲生产工艺见图3。

1)氧化反应:将高纯碲和过量的硝酸进行氧化反应,反应生成含碲溶液。

2)过滤:用离心机将上诉溶液过滤。

3)沉淀反应:用氨水将上述滤液进行沉淀,得到二氧化碲。

4)过滤:用离心机将沉淀出的二氧化碲过滤出来。

5)洗涤:用纯水将二氧化碲洗涤,除去表面残夜。

6)干燥:将洗净的TeO2干燥。

7)裂解:将干燥好的TeO2放入石英舟,进行高温煅烧,得到所需晶型的二氧化碲。

图3 硝酸法制备高纯二氧化碲生产工艺图

此方法制备高纯二氧化碲主要要控制好碲与硝酸的反应速率,反应速率过快,反应温度升高,导致部分碲发生钝化反应,使产品有黑色钝化物生产,反应速率太慢,影响二氧化碲的产量。影响碲与硝酸反应速率的主要因素有反应温度、碲粉粒径、硝酸浓度。

2.2 双氧水法制备高纯二氧化碲

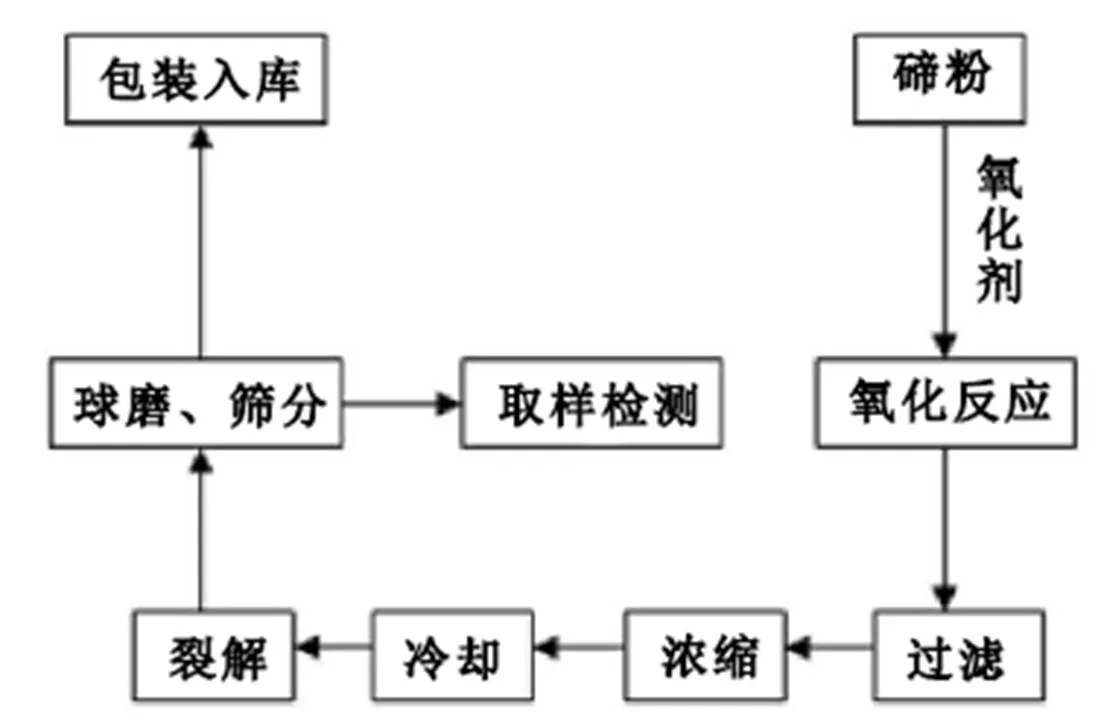

以高纯碲、双氧水为主要原料,依次经氧化、过滤、浓缩、冷却、裂解、球磨等工艺制得高纯二氧化碲。高纯二氧化碲生产工艺见图4。

图4 双氧水法制备高纯二氧化碲生产工艺图

1)氧化反应

将一定目数的碲粉与双氧水放入反应釜中发生氧化反应。

2)过滤

过滤上述反应后的溶液,过滤出未反应完全的碲粉继续加入上一步反应容器中反应,液体进入下一步反应。

3)浓缩

将过滤出的反应溶液进行加热浓缩。

4)冷却

将浓缩过的液体冷却结晶。

5)裂解

将上述制备好的二氧化碲放入裂解炉内进行高温裂解。

6)球磨

将制备出的氧化碲在球磨罐中进行球磨。

7)筛分

然后放入筛分机中筛分出一定粒径的氧化碲粉产品并包装入库。

此种方法制备高纯二氧化碲与硝酸法相比,避免了产生氮氧化物废气污染环境的问题。

3 结论与展望

本文分析和总结了高纯碲和高纯二氧化碲的制备方法。高纯碲的制备方法有很多,具体选用什么提纯工艺要结合原料种类和性质来决定。其中电解法、真空蒸馏法是目前生产企业常用的生产方法。高纯二氧化碲的制备方法主要有硝酸法和双氧水法两种,一般选用高纯碲为原料制备高纯二氧化碲,其中双氧水法可以避免氮氧化物排放污染环境的问题,具有一定优势。碲属于稀散金属,目前,稀散金属产业面临的主要任务是提升稀散金属产业的水平、提高稀散金属产品的层次和合理使用稀散金属资源。高纯碲和高纯二氧化碲产业面临的主要任务是提高产品质量,改进落后的生产工艺,加大三废治理力度。

[1] 郭瑞萍, 李静, 孙葆森. 国外红外探测器材料技术进展[J]. 兵器材料科学与工程, 2009, 32(3): 96-99.

[2] Assaf Avidan, Dan Oron.Large blue shift of the biexciton state in tellurium doped CdSe colloidal quantum dots[J]. American Chemical Society, 2008, 8(8): 2384-2387.

[3] 张榕, 周海平, 陈红. 碲化镉薄膜太阳能电池及其溅射制备[J]. 材料导报, 2006, 20(11): 47-50.

[4] 钟广学. 半导体制冷器件及其应用[M]. 北京科学出版社, 1989.

[5] 马秋花, 孙亚光. Bi-Te基热电材料的研究进展[J]. 稀有金属快报, 2007, 26(6): 7-10.

[6] Ni H L, Zhu T J, Zhao X B. T hermoelecdc proPerties of hydrothermally synthesied and hot pressed ntype Bi2Te3 alloys with different contents of Te [J]. Materials Science and Engineering, 2005, (117): 119-112.

[7] Seong-jae Jeon, Minsub oh, Haseok Jeon Seungmin Hyun, Hoo-jeong Lee. Effects of postanne-aling on thermoelectric properties of bismuth t-ellurium thinfilms deposited by cosputtering [J]. Microelectronic Engineering, 2011, 88(5): 541-544.

[8] 贺宇梁, 龙建华, 王春艳. 粗二氧化碲生产精碲工艺研究[J]. 中国有色冶金, 2015(2): 74-75.

[9] 王英, 陈少纯, 顾珩. 影响电解碲产品因素的研究[J]. 辽宁大学学报, 1999, 26: 82.

[10] 郭学益, 田庆华. 高纯金属材料[M]. 北京: 冶金工业出版社, 2010.

[11] 王英, 陈少纯, 顾珩. 高纯碲的制备方法[J]. 广东有色金属学报, 2002, (12): 52-53.

[12] 高远, 吴昊, 程华月, 蒋玉思. 真空蒸馏法制备高纯碲[J]. 有色金属, 2007, (1): 20-21.

[13] Sun Zhaoming, Zheng Yajie. Preparation of high pure tellurium from raw tellurium containing Cu and Se by chemical methed[J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 665-672.

[14] 郑雅杰, 孙召明. 铜阳极泥中回收碲及其新材料制备技术进展[J]. 稀有金属, 2011, 35(4): 593-599.

[15] 吴远桂, 谈定生. 从碲渣中提取二氧化碲的试验研究[J]. 上海有色金属, 2012, 33(2): 59-61.

Summary of the Preparation Method of High Purity to Tellurium and their Oxides

Xu Shunlei, Liu Zhongqi, Chang Yichuan, Cheng Geng

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TF13

A

1003-4862(2019)05-0046-05

2018-11-28

许顺磊(1986-),男,助理工程师。研究方向:化学工程与技术。E-mail: xusl_321@163.com