超声耦合生物柴油萃取技术清洗含油污泥工艺的研究

2019-06-03强琳辉侯士法赵英杰

倪 银,强琳辉,张 强,侯士法,赵英杰,许 晗

(1.唐山冀油瑞丰化工有限公司,河北 唐山 063200; 2.承德石油高等专科学校 化学工程系,河北 承德 067000)

石油开采开发过程中产生的大量含油污泥对环境危害严重。安全、绿色、高效、经济地处理含油污泥已成为石油生产企业面临的迫切问题。常用的含油污泥处理技术,如溶剂萃取、调质-机械分离、固化、生物发酵等,存在固化产物渗出液二次污染、残余污泥量大、处理条件复杂、技术可移植性差等局限[1-3]。溶剂萃取技术处理效果和可移植性相对较好,但采用的石油醚、混苯等溶剂,极易对环境造成二次污染[4]。寻找一种对石油烃污染物有较好溶解能力,且不易造成环境二次污染的溶剂成为改进溶剂萃取技术的关键。生物柴油是将植物或动物油中的甘油基团通过酯交换替换成甲醇或乙醇等短链醇,进而得到的脂肪酸甲酯[5]。生物柴油作为一种绿色溶剂,具有溶解性好、闪点高、环境友好、可自然降解等优点。若将其应用于含油污泥的溶剂萃取技术,不仅可有效萃取、溶解含油污泥中的石油烃污染物,而且不易产生二次污染,通过重复使用,还可降低经济成本。本文首次以生物柴油为溶剂对冀东油田5种含油污泥样品进行萃取处理,并通过耦合超声辐照进一步增强萃取效果。探索了生物柴油种类、泥剂比、萃取温度、萃取时间、含油污泥种类等对含油污泥清洗效率的影响,得到了最佳清洗效率工艺条件。

1 实验部分

1.1 主要试剂与仪器

含油污泥,取自冀东油田井下作业含油污泥、冀东油田高尚堡联合站罐底泥以及筛余罐底泥,外观呈黑褐色,有刺激性原油气味;大豆油、葵花籽油、玉米油,市售;甲醇、氢氧化钠、偏硅酸钠,工业级,唐山冀油瑞丰化工有限公司;四氯化碳、硫酸、无水硫酸钠,分析纯,天泰化工有限公司。

OIL 510A型全自动红外分光测油仪,北京华夏科创仪器股份有限公司;SYD-265B-1 型石油产品运动黏度测定器,上海昌吉地质仪器有限公司;KQ-300DE型超声波振荡器,超声功率200 W,昆山市超声仪器有限公司。

1.2 生物柴油制取

依据Awad S等报道的方法进行生物柴油的制备和精制[6]。量取100 g大豆油加入装有回流冷凝管的三口烧瓶中,置于70 ℃水浴锅中预热10 min。称取1 g氢氧化钠溶解于9.5 mL甲醇中,迅速加入三口瓶中,搅拌回流反应6 h。将产物转移到分液漏斗中进行静置分层,上层为粗生物柴油,下层为甘油混合物。粗生物柴油经水洗、干燥精制得到淡黄色澄清透明大豆基生物柴油82.1 g。同样方法制得葵花籽油基、玉米油基生物柴油[7]。

1.3 含油率测定

以四氯化碳为萃取剂,准确称取1g含油样品(含油污泥或脱油泥沙等),加入5 mL四氯化碳,浓硫酸调节pH≤2,在恒温水浴中(60 ℃)萃取24 h[8]。加入无水硫酸钠,在5 000 r.min-1条件下离心10 min,采用OIL 510A型全自动红外分光测油仪测定上清液含油量[9],计算含油污泥的含油率(以质量分数计,下同)。

1.4 生物柴油清洗含油污泥

以烧杯量取过筛压实后的含油污泥50 mL于250 mL碘瓶中,加入100 mL大豆基生物柴油(泥剂体积比1:2),摇床震荡15 min使含油污泥在生物柴油中均匀分散。在55 ℃条件下,超声耦合萃取含油污泥20 min。萃取结束,向混合液中加入100 mL水,搅拌5 min后静置分层。上层油相为含有污油的生物柴油,下层为包含脱油泥沙的水相。油相经过简单过滤可以实现重复利用;水相可作为分离用中水,循环使用;脱油泥沙经过滤、干燥后测定其含油率,用以计算含油污泥的清洗效率,计算公式如下:

清洗效率=(含油污泥含油率-脱油泥沙含油率)×100%/含油污泥含油率

2 结果与讨论

2.1 不同种类生物柴油对含油污泥清洗效率的对比

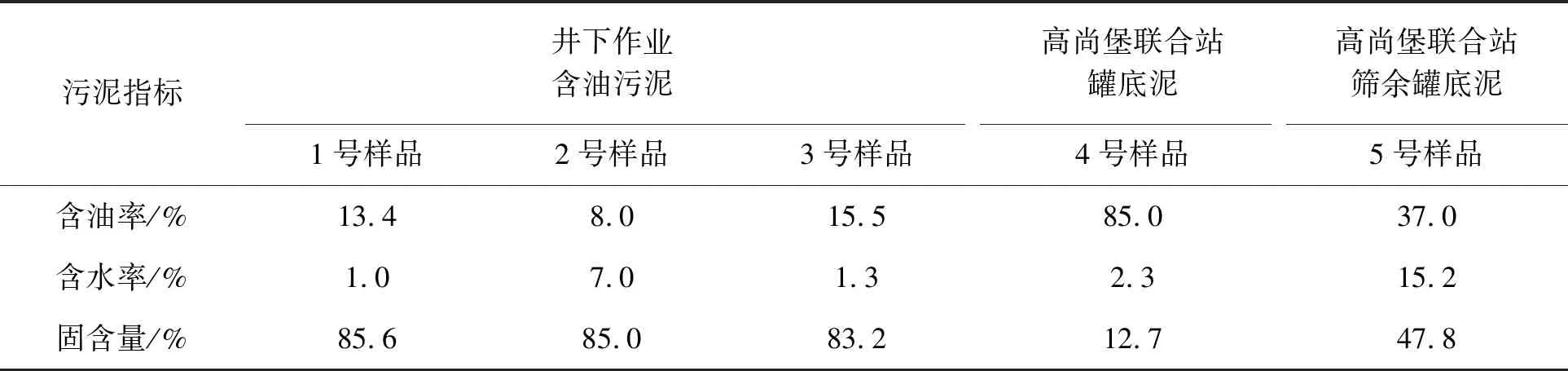

表1为冀东油田不同来源含油污泥样品的含油率、含水率和固体含量(质量分数)。从表1可以看到,样品来源不同其含油率差别很大。

以含油率适中的5号样品为研究对象,分别用3种植物油基生物柴油在室温下以泥剂体积比1 ∶2对其进行超声辐照耦合萃取处理15 min。大豆油基生物柴油的清洗效率最高,为29.5%;葵花籽油基生物柴油的清洗效率最低,仅为9.1%;玉米油基生物柴油对污泥的清洗效率为22.1%。选择大豆油基生物柴油为萃取剂,对含油污泥的清洗条件优化研究。

表1 冀东油田含油污泥样品的含油率

2.2 泥剂比对含油污泥清洗效率的影响

保持污泥加入量不变,逐步增加大豆油基生物柴油加入体积,分别以1 ∶0.5、1 ∶0.75、1 ∶1、1 ∶2、1 ∶3、1 ∶4和1 ∶5的泥剂体积比进行5号样品实验(室温,15 min),清洗效率见图1。随着生物柴油加入量增加,清洗效率呈现先增大后趋于平稳的趋势,并在泥剂比为1 ∶2时趋于稳定,为29.5%。生物柴油添加量少,不足以完全浸没、分散含油污泥,对污泥颗粒表面石油烃污染物的剥离、溶解和扩散不充分,脱油泥沙表面仍吸附较多石油烃,清洗效率较低。随着生物柴油添加量的增多,石油烃污染物的剥离和扩散逐渐达到平衡,清洗效率也随之提高并逐渐趋于稳定。兼顾清洗效率和生物柴油用量,选择泥剂比1 ∶2为最佳泥剂体积比。

2.3 清洗温度对含油污泥清洗效率的影响

以泥剂体积比1 ∶2测定5号样品不同温度下清洗效率,结果见图2。随着清洗温度的升高,含油污泥的清洗效率呈现先升高后稳定的趋势,清洗温度为55 ℃时,清洗效率可达42.5%。这是因为,随着清洗温度的升高,生物柴油的运动黏度逐渐降低,不仅促进了石油烃污染物在含油污泥表面的剥离,而且加速了其在生物柴油中的扩散,有利于提高清洗效率。超过55 ℃,生物柴油运动黏度变化对污泥清洗效率影响较小。综合能耗和清洗效率,清洗温度选择55 ℃。

2.4 超声时间对含油污泥清洗效率的影响

选择上述合适条件,测定不同超声清洗时间对5号样品清洗效率的影响,结果见图3。可以看到,随着超声清洗时间的延长清洗效率呈现先增长后稳定的趋势,清洗20 min时接近最大值,为58.7%。

为验证耦合超声辐照效应,用同样样品以不加耦合超声辐照的方式对比实验,即在55 ℃搅拌浸泡20 min,测得样品污油清洗效率仅为18.3%。可见施加超声辐照可以提高清洗效率2.2倍。这是因为耦合超声辐照作用能够即时贯穿体系深部,加速石油烃污染物在泥沙颗粒表面的剥离以及在生物柴油中的溶解和扩散的结果。随着超声辐照时间超过20 min,这种促进作用变得不再明显,因此,选择20 min 为最佳超声辐照时间。

同样条件测定表1中其它不同来源样品,均得到较高的清洗效率(结果见图4)。对含油率高达85%的罐底泥4号样品,清洗效率近55.8%。针对低含油率的含油污泥的清洗效果相对更好,均在60%以上。

2.5 洗涤水相改性对污油清洗效率的影响

三相分离法分离脱油泥沙时,脱油泥沙表面附着一定量的油相混合物。通过向分液水相中添加碱或活性性物质可有效减少泥沙表面生物柴油吸附量[10]。为此,在油-水-固三相分离过程中在洗涤水相加入5%偏硅酸钠进行清洗效率对比实验,5个样品测定结果见图4。可见5种含油污泥样品的清洗效率都有显著提高,提高幅度均超过20%,达到80%以上。

只用偏硅酸钠溶液,不使用生物柴油,直接对含油污泥进行超声耦合清洗,在同样条件下测得各样品含油污泥清洗效率均不超过17.8%,说明5%偏硅酸钠溶液对污油清洗效率较差,但可有效清洗泥沙表面残留生物柴油。因此,使用偏硅酸钠溶液作为水相清洗液,所测得清洗效率更能反映生物柴油清洗效果。

2.6 生物柴油循环使用对清洗效率的影响

生物柴油用于一次清洗污泥后经过简单过滤除杂,按体积比4 ∶1补充少量新鲜生物柴油,即加入25%体积分数新鲜生物柴油,继续使用清洗污泥,考察生物柴油对污油累积承受能力。为此对4号或5号样品进行7次清洗效果对比实验,结果见图5。从图5可以看到,对5号含油污泥样品,生物柴油可以实现4次的循环利用,清洗效率仍保持近70%;但对于高含油污泥样品的4号样品,生物柴油仅可进行2次重复利用,若继续循环使用对含油污泥的清洗效率便降至70%以下。因为随着生物柴油的重复利用,其中溶解的石油烃污染物越来越多,导致其溶解性和黏度有了较大的变化,影响清洗含油污泥效率。不能重复使用的生物柴油,可回收后输入油田原油集输系统利用。

3 结论

针对油田产生的含油污泥存在处理难度大、易产生二次污染、经济成本较高的问题,本文以大豆油等为原料制备了3种生物柴油清洗剂,籍以耦合超声辐照方法,对冀东油田含油污泥进行清洗效率对比研究。结果表明:在泥剂比1 ∶2,清洗温度55 ℃,超声辐照清洗时间为20 min时,对含油污泥清洗效率最高。耦合超声辐照可有效促进含油污泥表面石油烃污染物的剥离、溶解和扩散。采用超声耦合生物柴油萃取技术不仅具有较高的清洗效率,避免了二次污染的发生,且可通过多次使用降低经济成本,具有较高的潜力应用于含油污泥的无害化处理领域。