3.2 Mt/a连续重整装置技术特点及工业应用

2019-06-03孙秋荣

孙秋荣

(武汉金中石化工程有限公司,湖北 武汉 430223)

催化重整是石油炼制与化工的主要工艺过程之一,是在一定氢分压和温度下,利用重整催化剂将石脑油原料中的大部分环烷烃和部分烷烃转化为芳烃,生产出富含芳烃的重整生成油,并副产氢气。宁波中金石化有限公司芳烃项目连续重整装置采用UOP 公司第三代超低压连续重整和催化剂连续再生CycleMax 专利技术,设计规模3.2 Mt/a,催化剂再生规模3 175 kg/h,装置以石脑油加氢装置的精制石脑油和上游加氢裂化装置的重石脑油为原料,反应苛刻度105[1]。装置于2014年12月实现中交,2015年8月15日为制苯装置供脱戊烷重整生成油,实现全装置投料试车一次成功。

本工作介绍了宁波中金石化有限公司芳烃项目连续重整装置开工测试情况,考核了正常工况下装置的加工能力、产品质量和能耗等各项指标。

1 CycleMax 专利技术概述

1.1 技术特点

采用UOP 公司第三代超低压连续重整专利技术,配套选用UOP 公司的R-264 型高密度催化剂,该催化剂具有活性高、选择性高、抗磨性好、积碳少等特点,还可减少催化剂贴壁流动的影响[2]。

采用四台串联反应器,反应器内物流为上进上出(中心管上流式),有利于催化剂的流动和物流分布[3]。重整产氢先与重整循环氢一起经重整循环氢压缩机增压,再经重整氢增压机两级压缩,并采用与重整生成油两段逆流再接触的工艺流程。该流程中设有再接触制冷器,使二段再接触物流降温至-7 ℃,再进行再接触与分离,以进一步回收C3和C4馏分,并提高重整产氢的纯度。

设置重整反应加热炉低流量低负荷燃料气系统,以保证当循环氢压缩机故障停机时,“二合一”炉能低负荷运行。第一反应器和第二反应器以及第三反应器和第四反应器分别设置了2 套催化剂冷态循环系统,在正常停车、紧急停车等原因导致的反应器降温过程中投用该系统,以保护反应器的内件。

采用UOP ChlorsorbTM氯吸收技术,设置单独的氯吸收罐,取代原有的碱洗塔及其附属设备。在氯吸收罐内,来自再生器的放空气与催化剂接触,回收放空气中的氯,既降低了四氯乙烯消耗,又无废液的排放。

随着装置的超大型化,为避免催化剂输送过程中产生的粉尘造成反应器和再生器内件的堵塞,分别设置待生催化剂和再生催化剂2 套粉尘收集系统。

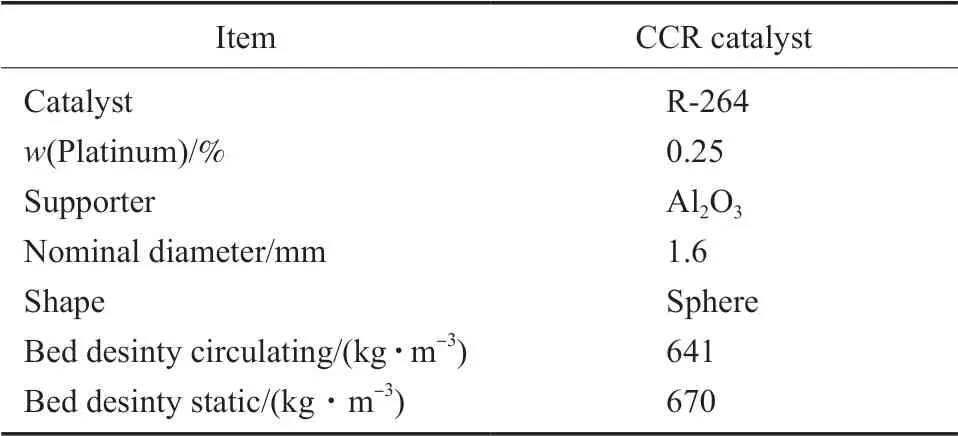

1.2 催化剂

连续重整催化剂的主要技术参数见表1。

表1 连续重整催化剂的主要技术参数Table 1 Main technical parameters of continuous catalytic reforming(CCR) catalyst

1.3 主要设备选型

重整反应器为两台两两叠置式(第一反应器和第二反应器重叠、第三反应器和第四反应器重叠)、径向、中心管上流结构;还原段设在第一反应器的顶部,第三反应器顶部设催化剂缓冲罐,第二反应器和第四反应器底部分别设有催化剂收集器,并与反应器结为一体。

将一号还原气电加热器和二号还原气电加热器挂在或支在第一反应器上部还原段的外壁上,管系采用弹簧支撑。因装置大型化,电加热器自重较大,产生的偏载对反应器壳体和基础影响较大,不仅给第一反应器的设计制造带来相当大的困难,使投资增加,还可能有安全隐患。经对比采用中国石化洛阳工程有限公司专利技术,即一种用于还原气电加热器的升降装置,还原气电加热器承重在反应构架上,通过升降装置随反应器同步升降[4-5]。

重整反应加热炉为2 台“二合一”炉,进料加热炉和第一中间加热炉在一个炉体内,共用一个对流室;第二中间加热炉和第三中间加热炉在一个炉体内,共用一个对流室。采用多流路U 形管箱式加热炉,对流段设有中压蒸汽发生系统,加热炉效率大于等于90.8%。其中,进料加热炉和第一中间加热炉对流段除发生蒸汽外还承担加热汽化脱戊烷塔重沸物流的任务。

重整混合进料换热器,采用板壳式换热器,所需换热面积约2×104m2,因板片宽度不宜超过2 m的局限,综合考虑设计、制造、操作、投资和节能等因素,经经济技术对比,选用2 台板壳式换热器并联,以加深换热,降低能耗[6]。

重整反应产物和再接触物流冷凝冷却均采用复合空冷器,不设后部水冷器,以节省占地及成本,降低能耗。

2 连续重整装置的设计与标定

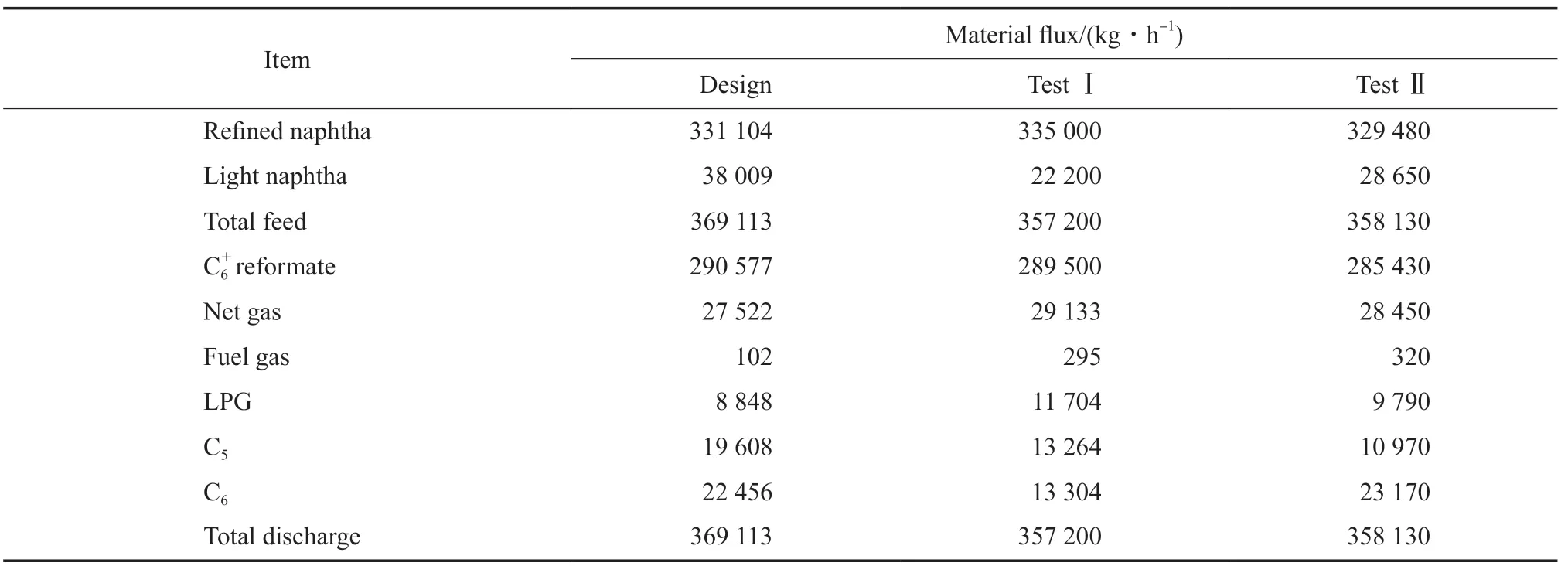

装置设计和标定的原料、产品、操作参数、物料平衡及能耗等见表2~7。

表2 重整原料杂质含量Table 2 Impurity content of CCR feed

表3 重整原料和C6+重整生成油产品性质Table 3 Product properties of CCR feed and C6+ reformate

表4 重整氢产品性质Table 4 Product properties of CCR net gas

3 标定结果与分析

装置在设计工况下运行的标定Ⅱ考核表明,所选择的工艺流程、设备以及配套设施等均满足生产要求,其主要产品、公用工程消耗指标及能耗均与设计值基本相当。

3.1 原料与产品

从表2可看出,标定Ⅰ和标定Ⅱ中原料的溴指数均高于设计值,但是当重整原料的溴指数在100 mg/g 以下时,它对重整反应的影响仍可接受,此时原料的溴指数可不作为考核指标[7]。标定Ⅰ原料中水含量超出设计值较多,标定Ⅱ原料中水含量接近设计值,重整原料中水含量偏高,会导致循环氢中水含量偏高,进而造成重整催化剂氯含量下降,为维持催化剂上的氯含量,需要增加注氯量,导致重整反应中裂化反应增强,C5+液体收率偏低,纯氢气产率偏低,见表5。另外,反应产物中氯含增加,重整氢脱氯罐和重整油脱氯罐易被穿透。因此需在上游装置优化操作,严格控制重整原料中的水含量。

从表3可看出,标定Ⅰ和标定Ⅱ中原料的重整指数(N+A)均优于设计值,但C6+重整生成油中的芳烃含量低于设计值,环烷烃含量明显高于设计值,然而相对标定Ⅰ的数据,标定Ⅱ中C6+重整生成油中的芳烃含量提高3.1 百分点,环烷烃含量也有较大改善。从表4可见,标定Ⅰ和标定Ⅱ中重整氢氢含量均低于设计值,但相对标定Ⅰ的数据,标定Ⅱ中重整氢含量提高2.48百分点,与设计值接近。

在催化剂黑烧工况下,重整反应注氯是通过重整进料注氯,氯分散于原料中,而不是催化剂表面,再加上重整原料中水含量偏高,使得重整反应中裂化反应增强,进一步证实了C5+液体收率偏低,纯氢气产率偏低的原因。在催化剂白烧工况下,重整反应注氯在催化剂再生烧焦后注氯,氯分散于催化剂表面,再加上重整原料中水含量明显降低并接近于设计值,重整反应的水氯平衡有较大改善。从产物的芳烃含量、环烷烃含量、重整氢纯度,以及C5+液体收率、纯氢气产率得以证实。

表5 主要操作参数Table 5 Main operating parameters

表6 装置物料平衡Table 6 Material balance

表7 公用工程消耗及能耗Table 7 Utility consumption and energy consumption

3.2 主要操作参数

从表5可看出,还原气电加热器升降装置的应用获得了成功,实现了还原气电加热器随反应器同步升降。这种智能升降装置的引入解决了装置大型化发展的工程瓶颈,从本质上提高了装置运行的可靠性[4]。重整临氢系统压力降大于设计值,主要原因是氢油比、重整混合进料换热器板壳程压差均偏高,使得循环压缩机出口压力均高于设计值,循环氢压缩机的负荷明显增加,随着优化操作将氢油比靠近设计值,系统压力降有所改善。另外,重整混合进料换热器的热端温差优于设计值,体现了板壳式换热器良好的传热性能。重整反应产物和再接触物流均采用“复合空冷”的冷却方案,冷却后温度均优于设计值,装置标定后,在最热月条件下冷却后温度低于43 ℃,但除盐水消耗要高于设计值,在环境条件允许地区,采用“复合空冷”冷却方案是可行的。装置操作参数仍在磨合优化,各反应器入口温度暂控制在530 ℃左右,反应器总温降已达250 ℃以上,从标定Ⅱ的数据可看出,C5+液体收率、纯氢产率、芳烃产率以及重整氢氢含量等指标均与设计值基本相当,装置仍有潜力。表明R-264催化剂的活性和选择性良好,但催化剂的粉尘量偏多,可能与ChlorsorbTM氯吸收技术有关,待生催化剂与含水量高的再生放空气接触并在氯吸收区频繁超温,影响了催化剂的强度[8-9]。在开工初期较长的一段时间氯吸收区频繁超温,导致催化剂再生不能正常运行,通过增加吹入再生器底部的氮气流量至1 500 m3/h 以上,才能够在氯吸收区温度不超温的情况下连续黑烧,且催化剂循环速率只能保持在30%上下。经一系列优化操作,实现催化剂黑烧转白烧,吹入再生器底部的氮气流量降至正常值,催化剂循环速率提升至45%左右。

3.3 物料平衡

从装置的物料平衡可看出,C5+液体收率、纯氢产率均低于设计值,燃料气、液化石油气产率均高于设计值;标定Ⅱ的数据优于标定Ⅰ的数据,也进一步说明在操作工况下R-264 催化剂裂化性能稍强,轻烃收率偏高,液收偏低,装置仍有优化潜力。

3.4 能耗分析

循环氢压缩机的3.5 MPa 蒸汽用量比设计值高40 t/h 左右,主要原因为:1)氢油摩尔比大于设计值;2)循环氢纯度低于设计值,平均相对分子质量偏大;3)重整临氢系统压力降高于设计值,使得循环氢压缩机出口压力高于设计值。

凝结水回收量明显低于平衡量,说明有相当一部分凝结水没有回收。复合空冷器除盐水耗量偏大。装置的氮气用量偏大。

重整反应器入口温度控制在535.8 ℃,反应总温降较设计值低50 ℃左右,燃料气消耗低于设计值。经优化操作,催化剂再生转入白烧,标定Ⅱ能耗优于设计值。重整反应器入口温度控制在530 ℃,反应总温降较设计值低50 ℃左右,相对于标定Ⅰ反应器入口温度共低22 ℃,燃料气消耗得到优化。

通过适当提高重整进料温度,降低循环氢流量,使氢油比靠近设计值;循环氢纯度有所提高;随之重整临氢系统压力降也降低,使循环氢压缩机的3.5 MPa 蒸汽用量比标定Ⅰ降低18 t/h 以上。

经现场检查确有凝结水就地排放,经技改措施,关闭了现场排放点,优化凝结水回收。根据观测,复合空冷器除盐水循环泵设计一开一备,但现场并联操作;复合空冷器冷后温度低于设计值。停复合空冷器备用除盐水循环泵,复合空冷器的除盐水耗量降至20 t/h 左右。

4 结论

1)宁波中金石化有限公司3.2 Mt/a 连续重整装置自投料以来一直运行良好,表明超大型重整装置的工程设计、建设以及运行的各环节成功。

2)从标定Ⅱ看,重整反应器入口温度530 ℃,C5+重整生成油液体收率88.3%,纯氢产率4.08%,重整氢纯度93.06%(x),C6+重整生成油中芳烃含量87.79(w)%,虽与设计值基本相当,装置仍存在优化空间。