朔黄铁路综合检测标定试验线的建设与应用

2019-06-03符立强秦怀兵

符立强,秦怀兵

(朔黄铁路发展有限责任公司,河北 肃宁 062350)

朔黄铁路重载综合检测车周期性地对轨道、接触网、通信信号等基础设施进行检测,为各专业设备提供检测数据作为状态修依据,提升了重载铁路的维护管理水平[1-2]。按照铁路相关规定要求,各检测系统需要定期进行标定,每次上线检测前需进行功能检查验证。为此,朔黄铁路发展有限责任公司按照国家标准和铁路行业相关技术文件,建成了国内首条重载综合检测标定试验线,对重载综合检测车6个检测系统进行静态标定和低速动态标定,并进行功能性和精度性验证,确保各检测系统功能完善和数据精准。

1 重载综合检测车运用情况

朔黄铁路自开通以来,运量持续增长,2017年运量突破3亿t。随着列车运行密度增大,轴重增加,铁路基础设施病害也会相应增多,而重载铁路大运量、大密度的运输留给基础设施检修的时间十分有限,运输与维修的矛盾凸显。为全面、及时、准确掌握基础设施状态和设备质量变化的客观规律,实时评价设备质量,准确进行设备安全评估,变革检修模式,朔黄铁路发展有限责任公司联合中、美、英、德等国内外铁路检测主流技术供应商和科研院所,历时4年成功研发出世界首列重载综合检测车,于2014年1月正式上线检测应用。

重载综合检测车最高检测速度为80 km/h,满足重载铁路等速检测的要求,集成了路基道床、轨道、钢轨超声波探伤和接触网、信号动态、无线通信场强、地面红外轴温探测站检测等7大检测系统[1],通过1次检测能够对全部铁路基础设施进行病害查找和安全状态评定。检测运行计划纳入运行图,每月上线检测1次,根据各专业不同检测周期开启不同检测设备:钢轨探伤每月3次(含探伤车每月单独检测2次);轨道、路基道床、接触网、信号、红外轴温检测每月1次;无线通信场强检测每季度1次;建筑限界每年检测1次。

重载综合检测车应用4年来,在保证运输安全、提升基础设施质量、提高运输效率和通过能力方面发挥了不可替代的作用,取得明显成效。

2 综合检测标定试验线建设

按照中国铁路总公司有关文件规定[3-4],每年必须对检测系统进行标定,检测系统维修后也需要进行临时标定,标定试验需要建设专用标定线。国内各铁路局轨道、接触网、电务等各类型检测车归属不同单位管理,标定线分别建设,所以尚未建设综合标定线。为满足综合标定需求,朔黄铁路发展有限责任公司于2016年3月建成国内首条重载综合检测标定试验线。

2.1 标定试验线位置选择

图1 综合检测标定试验线及检测车库

综合检测标定试验线建在综合检测车出库走行线上(见图1),有3大优势:①综合检测车每次上线检测前牵引出库,可以同时进行低速动态标定,无需转线作业;②年度标定、更换检测设备配件、更新系统后,需要对整个系统进行校验或复核,对系统参数进行调整,而标定线毗邻综合检测车库便于标定作业;③便于对综合检测标定试验线维护保养。

2.2 各标定段的设置

综合检测标定试验线全长90 m,包含轨道几何检测标定段、路基道床检测标定段、钢轨断面磨耗检测标定段、钢轨探伤检测标定段、信号检测标定段、建筑限界模拟侵限试验物、里程定位电子标签等。

2.2.1 轨道几何检测标定段

轨道几何检测标定段长度26.4 m,平直线路,钢轨外形状态良好。标定项目主要是轨距、水平。同时在该标定段设置模拟扣件缺陷5处、模拟轨面掉块、擦伤5处,对巡检系统进行动态验证。

2.2.2 钢轨断面磨耗检测标定段

标定轨为75 kg/m钢轨,对股设置,分别用于左右两侧激光摄像机的标定。配轨方案见表1,标定段设计如图2所示。

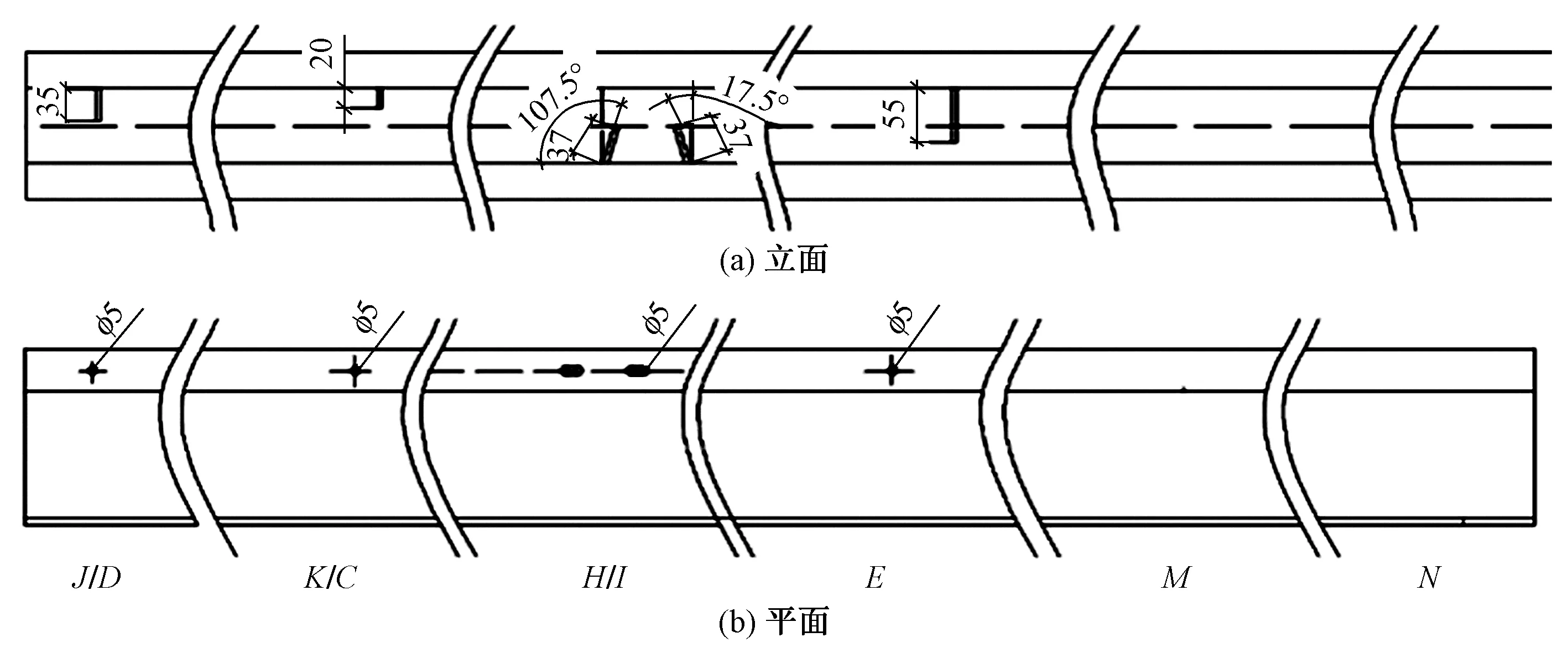

图3 钢轨探伤标定段伤损分布(长度单位:mm)

序号左接头磨耗/mm中部磨耗/mm右接头磨耗/mm钢轨长度/m数量/根股别10124.51左246812.51左310141025.01左486412.51左52104.51左60124.51右746812.51右810141025.01右986412.51右102104.51右

图2 钢轨断面磨耗检测标定段设计示意

2.2.3 钢轨探伤检测标定段

钢轨探伤检测标定段全长65.9 m,由2对长度为25.0 m的60 kg/m、2对长度为12.5 m的75 kg/m伤损轨和异型轨组成,对钢轨探伤系统各个通道的灵敏度进行动态试验。同段铺设60 kg/m和75 kg/m钢轨属国内首创。

标定伤损轨包含轨头、螺孔、轨底不同大小和角度的模拟伤损[5]。伤损分布及模拟伤损如图3、图4所示。其中:J为轨头内侧平底孔,φ5 mm,深35 mm;D为 轨头外侧平底孔,φ5 mm,深35 mm;K为轨头内侧平底孔,φ5 mm,深20 mm;C为轨头外侧平底孔,φ5 mm,深20 mm;H为轨头内侧平底孔,φ5 mm,深37 mm,与轨头横截面成-107.5°/20°;I为轨头内侧平底孔,φ5 mm,深37 mm,与轨头横截面成+17.5°/20°;E为轨头内侧平底孔,φ5 mm,深55 mm;M为轨头下颚裂纹当量,R5 mm;N为轨底月牙伤当量,R8 mm;A为 一孔向轨端方向下斜裂纹,长15 mm;L为二孔向一孔方向上斜裂纹,长8 mm;G为三孔向二孔方向下斜裂纹,长8 mm;F为三孔向二孔方向下斜裂纹,长8 mm;B为二孔向一孔方向上斜裂纹,长8 mm;O为一孔向二孔方向水平裂纹,长10 mm。

2.2.4 路基道床检测标定段

图4 钢轨探伤标定段模拟伤损(长度单位:mm)

图5 道床脏污试验模型(单位:m)

路基道床检测标定段标定项目有道床脏污指数、道砟陷槽、雷达天线稳定性。标定段全长41.57 m,其中包含道床脏污试验模型和雷达天线标定钢板。道床脏污试验模型(见图5)长24.42 m,分别设上行脏污道床、下行脏污道床和道砟陷槽,上、下行脏污道床各设5个脏污等级,道床中部较清洁,两侧脏污率较高。严格按照铁运[2006]146号《铁路线路修理规则》对道床脏污率评级的要求[3],将道床脏污率的研究成果——道砟和脏污介质的组分、粒径级配及质量配合比这3项关键指标应用于标定线建设[6],可以进行道床脏污标定和路基病害标定。雷达天线标定钢板采用3块钢板平铺于轨枕上,用来标定探地雷达天线的稳定性。

2.2.5 信号检测标定段

信号检测标定段(见图6)含电源引接线4根、轨端接续线12根、补偿电容8个、轨端绝缘4组。①电源引接线:1.4 m 2根、1.6 m 2根;②补偿电容:37 μF 2个、40 μF 2个、45 μF 2个、50 μF 2个;③轨端绝缘:50 kg/m 2组,60 kg/m 2组[7]。标定项目主要有轨道电路、补偿电容、不平衡电流[8]。

图6 信号检测标定段

2.2.6 建筑限界模拟侵限试验物

设置0.5 m×0.5 m×1.0 m的模拟标志物置于线路一侧,距离线路中心线1.76 m,对建筑限界检测系统进行标定和对比验证。

2.2.7 里程定位电子标签

里程定位电子标签安装于标定线南侧接触网杆上,距轨面高度2.2 m,对里程定位系统进行标定和试验。

3 综合检测标定试验线创新点

1)功能综合。充分发挥朔黄铁路发展有限责任公司实行专业综合管理的优势,摒弃“一个功能一条标定线”的思路,统筹考虑、综合利用检测车走行线的有限资源,满足6个检测系统标定需要。

2)为国内首次铺设的道床脏污率标定段。由此形成的成果《一种铁路运煤专线道床脏污率标定试验线建设方法》已申报发明专利。

3)探伤检测标定段同时铺设60 kg/m和75 kg/m钢轨。

4)信号检测标定段结合生产实际进行了技术创新,增加了补偿电容检测子系统标定,改进了不平衡电流检测子系统标定。利用整备场轨道环线发码区段进行轨道电路检测子系统标定,在国内尚属首次。

4 结语

综合检测标定试验线的建成实现了朔黄铁路重载综合检测车多专业自主标定,该标定试验线为国内首创,设计思路精巧,建设方案合理,具有独创性和领先性。建成2年来,用于年度标定和上线前功能验证,发挥了不可替代的作用。