660MW机组低压轴封系统异常分析及对策

2019-05-31潘爱兵韩清山

潘爱兵 韩清山

(胜利国电(东营)热电有限公司,山东 东营257000)

汽轮机低压轴封供汽可以防止空气通过汽轮机低压轴端径向间隙漏入到低压缸内,从而保证汽轮机的安全和经济运行。汽轮机设置了一套轴封供汽系统,负责向低压轴封提供连续不断且可调整温度的密封蒸汽。

1.汽轮机轴封系统运行方式

1.1 轴封系统密封方式及运行汽源

本汽轮机为东方汽轮机有限公司生产的660MW超临界压力抽凝式汽轮机。该汽轮机的轴端密封采用自密封系统(如图1)。

图1 自密封系统

自密封汽封系统是指在机组正常运行时,将门杆漏汽和高、中压缸轴端汽封的漏汽经喷水减温后作为低压轴端汽封供汽的汽封系统,多余漏汽经溢流站溢流至低压加热器或凝汽器,从而形成稳定的自密封系统。在机组启动或低负荷运行阶段,汽封供汽由辅助蒸汽、冷再热蒸汽和主蒸汽等外来蒸汽提供。该汽封系统从机组启动到满负荷运行,全过程均能按机组汽封供汽要求自动进行切换。自密封汽封系统具有简单、安全、可靠、工况适应性好等特点。

1.2 机组运行对低压轴封供汽温度的要求

(1)轴封蒸汽的过热度不应小于14℃。

(2)低压轴封温度要求大于121℃,但不得超过177℃。正常运行中,低压轴封蒸汽温度设定一般为160±10℃。

为满足低压轴封供汽温度要求,在轴封供汽至低压轴封母管上设置了1台喷水减温器,用凝结水作为冷却介质,直接冷却轴封蒸汽,通过温度控制站自动控制其喷水量,从而实现减温后的蒸汽满足低压轴封供汽温度要求。

2.汽轮机低压轴封存在的主要问题

2.1 低压轴封减温器冷却水量不够导致轴封温度高

低压轴封设计一台喷水减温器,减温器设计有主路气动调整门和旁路手动门。当机组负荷较高或者涨负荷较快,调整门全开依然无法满足低压轴封供汽温度要求,最高温度至201℃,这时只能采取手动部分开启旁路手动门维持低压轴封供汽温度。由于手动门线性差,这不仅增加工作量,也带来安全隐患,如果手动门控制不当,易造成减温水量波动大,从而引起低压轴封供汽温度大幅度波动,影响机组安全稳定运行。

2.2 低压轴封管路设计安装不合理

根据轴封系统说明书要求,低压轴封管路设计要求水平、平缓设置,尤其是在喷水减温器后必须有5 m以上直管段,避免管路上扬造成积水。但受现场空间限制,仅有4.3 m直管段,不能满足厂家要求。

2.3 低压轴封温度高时,低压缸正胀差偏大

汽轮机正常运行情况下,当低压缸正胀差变大时,会导致机组低压缸转子膨胀大于气缸的膨胀,当数值达到一定值时,易发生动静摩擦,严重威胁机组安全稳定运行。通过对不同工况统计分析,得到低压轴封温度和低压缸正胀差的关系(表1)。

表1 低压缸正胀差与负荷及低压轴封温度的关系

从表1可以看出,随着负荷升高,减温水调整门全开,减温水量仍不够,导致低压轴封温度上升而且超过限制值,低压缸胀差随着轴封温度升高而变大,存在安全隐患。现场通过稍开旁路手动门,增加减温水量,降低低压轴封温度,使胀差恢复正常。

2.4 低压轴封减温水调整门总线控制故障

该机组自调试以来,发生过多次由于总线控制故障导致的机组异常减负荷或停机。低压减温水调整门为总线控制设备,经常由于现场总线干扰出现调整门动作异常,甚至出现由于总线干扰信号致使该调整门自关,低压轴封温度急剧上升。运行人员发现后,调整操作不当,最终导致机组胀差增大、轴振大跳闸事故。

3.汽轮机低压轴封问题原因分析

3.1 低压轴封减温器冷却水量不够原因分析

凝结水系统故障,使得轴加冷却水量少,不能有效降温凝结,造成低压轴封泄汽回汽不畅。运行过程中凝结水压力、流量均在正常范围内,因此可以排除凝结水故障因素造成的低压轴封温度升高。

凝结水中有杂质,造成轴封减温器喷嘴堵塞,低压轴封蒸汽温度上升。将轴封减温器解体检查,发现轴封减温器喷嘴无堵塞现象,因此排除轴封减温器喷嘴堵塞故障因素。

轴封减温水调整门结垢或锈蚀,致使调整阀动作失灵或迟缓,造成低压轴封蒸汽温度高。热工检查传动轴封减温水调整门动作灵活可靠,解体检修减温水调整门发现门杆、门套光洁,减温水调整门卡涩、堵塞因素也被排除。

当低压轴封减温水调整门全开,低压轴封温度仍然超限时,运行人员稍开减温水旁路门,可正常控制低压轴封温度。综合以上分析,判断低压轴封减温水调整门设计出力不足是导致冷却水量不够的原因。

3.2 低压轴封管路设计不合理原因分析

由于本机组为抽汽供热机组,热网首站集成布置在主厂房内,现场设备管道布置非常紧凑,空间十分有限,低压轴封管道不得不上扬,使得疏水不充分时存在少量积水现象。

3.3 低压轴封温度高,低压缸正胀差偏大原因分析

汽轮机正常运行情况下,当低压轴封蒸汽温度升高时,因这部分蒸汽主要加热低压缸前后轴封处,也就是低压转子轴封段,使得低压转子膨胀量急剧增大。而低压轴封相对于低压缸缸体而言占比极小,低压缸增加的膨胀量可以忽略。因此当低压轴封温度急剧上升时,就会导致汽轮机正胀差增大。如果低压轴封供汽温度过高,低压缸转子叠加起来的膨胀量会增加约1mm。

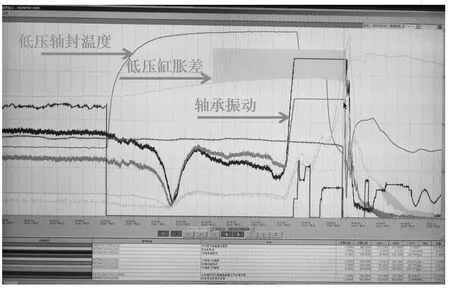

图2为该机组一次因低压轴封温度高,调整操作不当,造成机组正胀差大、轴振大保护跳机曲线图。

图2 该机组跳机曲线图

通过图2可以看出,低压轴封温度上涨后,低压缸胀差缓慢增大直至跳变(坏点),随后在运行人员调整旁路手动门时,操作不当,低压轴封温度急剧下降,造成已经加热膨胀的转子急剧收缩,从而使机组轴振急剧上升,引发机组保护跳闸。

3.4 低压轴封减温水调整门总线控制故障原因分析

该机组在设计时,因多种原因,大量采用现场总线控制系统。其优点是节省电缆、节省空间等,但由于高度集成,因个别异常信号对其他设备造成的干扰也是时有发生,甚至造成整条总线失灵。本减温水调整门即为总线控制,多次发生由于其他故障信号干扰产生控制失灵,调门自关,轴封温度急剧上升,而运行人员发现不及时,调整不当,造成机组轴振大跳闸事故。

4.汽轮机低压轴封问题采取的措施

4.1 低压轴封减温器冷却水量不够及总线控制故障采取的措施

针对低压轴封减温器冷却水量不够的问题,运行中设计冷却器后低压轴封温度高低报警值177℃和121℃,提醒运行人员加强监视。针对冷却水管设计不足,运行中设置低压轴封冷却器减温水调整门开度报警值,当开度大于95%时报警,提醒运行人员就地稍开旁路手动门,控制低压轴封温度到合理值。为防止调门由于总线控制故障导致自关,设置了当开度小于20%时报警,提醒运行人员及时做出处理。此外,拟利用停机机会进行重新设计改造,根本解决冷却水量不足和总线控制故障问题。

4.2 低压轴封管路设计不合理采取的措施

针对低压轴封管道不得不上扬,低压轴封存在少量积水问题,采取长期稍开低处疏水点疏水门,以保证少量积水及时排出,保证轴封蒸汽的过热度。

4.3 低压轴封温度高,低压缸正胀差偏大采取的措施

(1)合理控制轴封供汽温度的设定值150—170℃,以避免低压轴封蒸汽温度突降太低,防止汽轮机转子轴封处蒸汽凝结,造成转子表面温度突降。

(2)检查小机轴封段的漏汽影响,对小汽轮机轴封供汽、回汽门进行调整,减少小汽轮机在高负荷时对低压轴封蒸汽的影响。

(3)当发生低压轴封温度高现象时,降低轴封温度,即温度每下降20℃左右,稳定一段时间,待胀差、振动降低并趋于稳定后再继续调整减温水,避免将轴封温度一次性大幅度调整到位,低压轴封蒸汽对加热后转子急剧冷却,造成转子急剧收缩引起汽轮机振动、胀差等参数恶化,扩大事故的发生。

5.结语

通过对汽轮机轴封系统存在问题的分析,查明了问题的原因并采取了有效措施,消除了低压轴封供汽温度突然下降、低压轴封减温水量不够、低压轴封设计不合理等隐患,有效防止了因汽轮机转子低压轴封段温度突变引起的热应力变化对汽轮机转子安全的威胁,避免了异常事件的发生,保证机组的长周期安全运行。