微纳米气液分散体系吸收脱除NO的工艺优化研究

2019-05-31夏华磊孙红蕊王军李登新

夏华磊,孙红蕊,王军,李登新

(东华大学 环境科学与工程学院,上海 201620)

氮氧化物(NOx)是导致酸雨、诱发光化学污染等环境问题的主要污染物之一,对人类生活环境造成了极大的危害[1]。目前,烟气脱硝技术主要有干法、湿法,干法主要以SCR工艺为主,但其存在着运行成本高、操作复杂、占地面积大等问题,一定程度上限制了SCR脱硝技术在我国的应用[2]。湿法脱硝技术主要包括碱液吸收法[3-4]、酸液吸收法[5-6]、氧化吸收法[7-9]、还原吸收法[10-12]和络合吸收法[13-15],湿法脱硝技术具有投资成本低、设备简单的优点,且能取得理想的脱硝效果,但同时也存在着吸收剂价格昂贵、消耗量大等问题[16-18]。

微纳米气泡具有气泡粒径小(直径一般为200 nm~50 μm)、停留时间长、气液传质效率高、收缩破裂时可产生羟基自由基(·OH)的特性[19-21]。目前,微纳米气泡技术在环境治理方面的研究越来越多[22-24],但并未对反应温度、进气O2含量等因素的影响进行考察以及工艺条件的优化,因此需要进一步深入研究。

本研究基于微纳米气泡的特性,考察了进气NO体积分数、吸收液pH值、进气O2含量、十二烷基苯磺酸钠(SDBS)浓度、吸收液温度对NO吸收效率的影响,并通过正交实验,确定因素主次关系和最佳实验条件,优化NO的吸收工艺条件,对提高NO气体的处理效率,完善NO气体处理具有积极的意义。

1 实验部分

1.1 试剂与仪器

NaOH、HCl、十二烷基苯磺酸钠(SDBS)均为分析纯。

PHS-3E型pH计;NANO LF Series微纳米气泡发生器;N4紫外可见分光光度仪;HH-50恒温水浴锅;Seitron C600烟气分析仪;吸收反应器(内径50 mm,高度900 mm),自制。

1.2 实验方法

吸收反应器容积为1.7 L,微纳米气泡发生器的额定进水流量为300 mL/min,通过计算机软件控制其额定进气流量为60 mL/min,运行时间为5 min。实验装置见图1。首先用去离子水作为液相,用盐酸、氢氧化钠调节吸收液的pH值,向其中添加不同浓度的SDBS,吸收液温度由恒温水浴锅来调节。其次将来自N2、NO以及O2钢瓶的气体按一定配比形成模拟烟气,再将微纳米气泡发生器打开,并吸入模拟烟气和吸收液,产生的微纳米气液由反应器底部进入,同时用烟气分析仪测定进气NO浓度和进气压力。当运行结束,待微纳米气泡破裂稳定后,从取样口取样,用紫外可见分光光度仪测定其硝酸盐氮和亚硝酸盐氮的浓度。最后吸收液由反应器底部流入富液罐。

1.N2钢瓶;2.NO钢瓶;3.O2钢瓶;4,5,6,8.气体流量计;7.气体混合器;9.吸收液储罐;10.恒温水浴锅;11.烟气分析仪;12.计算机;13.微纳米气泡发生器;14.液相取样口;15.吸收反应器;16.富液罐;17.尾气吸收瓶

1.3 数据处理

NO吸收效率的计算如下:

(1)

式中C1——吸收液中硝酸盐氮(以N计)的质量浓度,mg/L;

C2——吸收液中亚硝酸盐氮(以N计)的质量浓度,mg/L;

Vw——吸收液体积,L;

m1——进气口NO(以N计)的质量,mg。

(2)

式中 M——N元素的摩尔质量,g/mol;

A——NO气体体积分数;

T——实验室温度,℃;

P1——进气口气体的压力,Pa;

P0——标准大气压,Pa;

q1——气体流量,mL/min;

t——系统运行时间,min。

2 结果与讨论

2.1 单因素实验研究

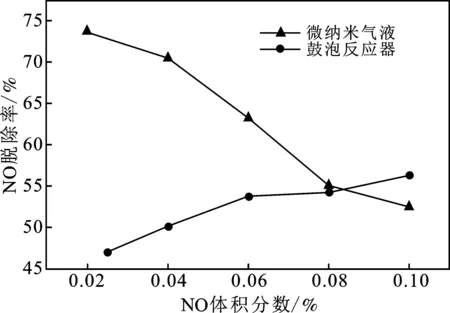

2.1.1 进气NO体积分数对NO吸收效率的影响 在烟气流量60 mL/min,进水流量300 mL/min,气相中含氧量3%,吸收液pH值7.0,反应温度15 ℃,系统运行5 min的条件下,考察进气NO体积分数对NO吸收效率的影响,结果见图2。

图2 进气NO体积分数对NO吸收效率的影响

Takahashi等[25]利用电子自旋共振技术在微纳米气泡破裂后检测到了羟基自由基(·OH)的存在。·OH与NO的反应原理[26]如下:

k1=2×1010M-1s-1

(3)

k2=1×1010M-1s-1

(4)

k3=4.5×109M-1s-1

(5)

由图2可知,NO吸收效率随着进气NO体积分数的增加而降低。基于双模理论,进气NO体积分数的增加,使得气相传质推动力变大,有利于传质,但由于NO难溶于水,液膜阻力大,削弱了此影响;另外,在其它操作条件一定的条件下,微纳米气泡收缩破裂产生·OH的量一定,即吸收液对NO的吸收量一定,而入口NO含量的增大会超出该条件下吸收液的吸收容量,进而增加了液相的传质阻力,导致了NO去除率随着进气NO体积分数的增加呈整体下降趋势。

当NO体积分数较低时,微纳米气液分散体系吸收NO的脱硝率较高,这是因为微纳米气泡直径微小,气液接触面积大,气泡停留时间长,可以有效地提高了气液传质效率;另外,微纳米气泡收缩破裂时会产生羟基自由基(·OH),其具有强氧化性,可以有效氧化NO。而在鼓泡反应器中[27],普通气泡直径大,停留时间短,气液传质效率低,不具有产生·OH的条件。

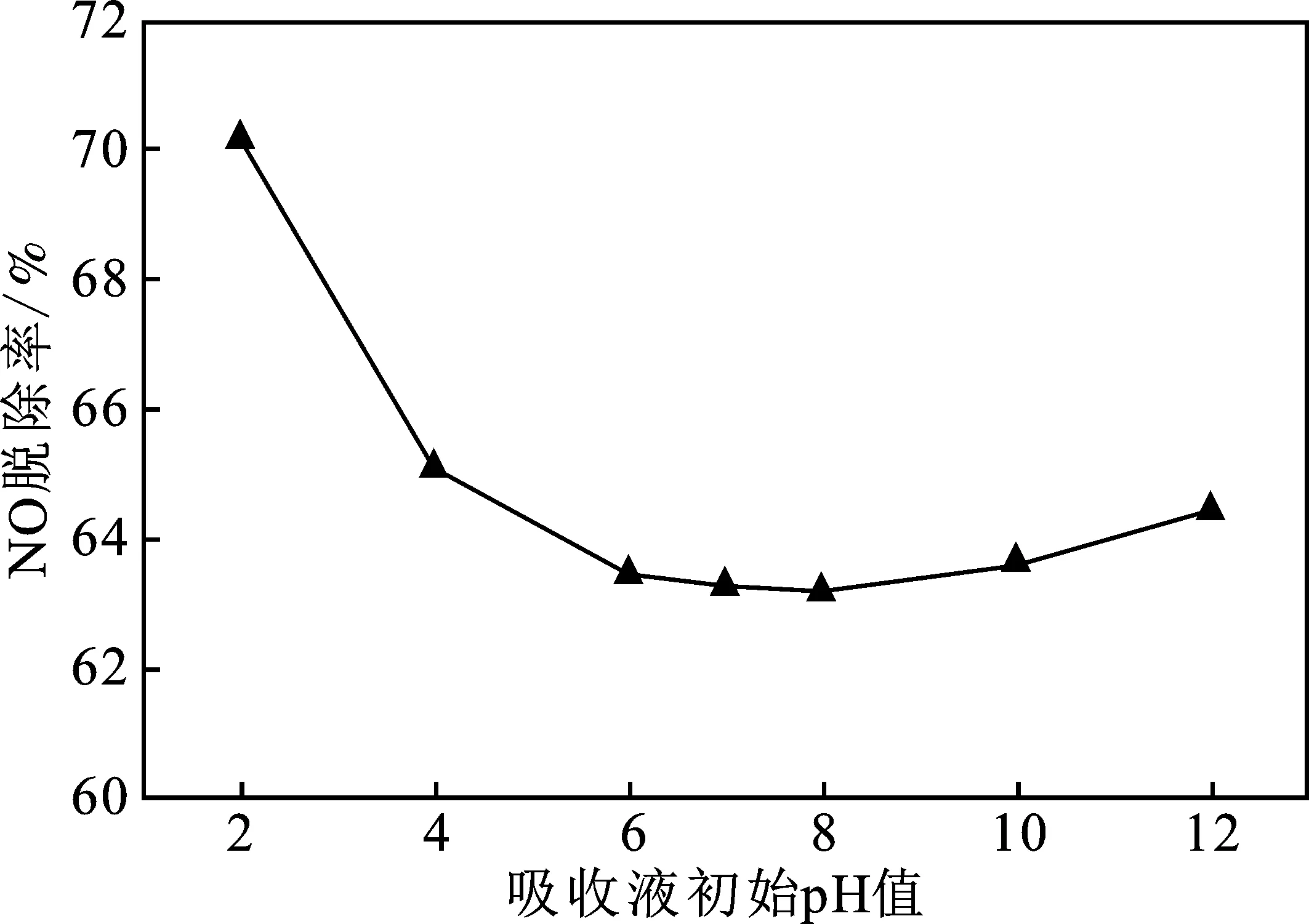

2.1.2 吸收液pH值对NO吸收效率的影响 在烟气流量60 mL/min,进水流量300 mL/min,进气NO体积分数0.06%,气相中含氧量3%,反应温度15 ℃,系统运行5 min的条件下,考察吸收液pH值对NO吸收效率的影响,结果见图3。

图3 吸收液pH值对NO吸收效率的影响

由图3可知,NO吸收效率随着吸收液pH值的增大,先降低后缓慢增大。这是由于在强酸条件下,微纳米气泡收缩破裂时会产生大量的·OH[28],提高了NO吸收效率。而pH值的增大,会导致气泡破裂产生·OH的量减少,使脱硝效率降低;此外,由于碱性溶液有利于NOx的吸收,进而导致NO吸收效率有所增大。结果表明,强酸条件下,更有利于提高NO的吸收效率。

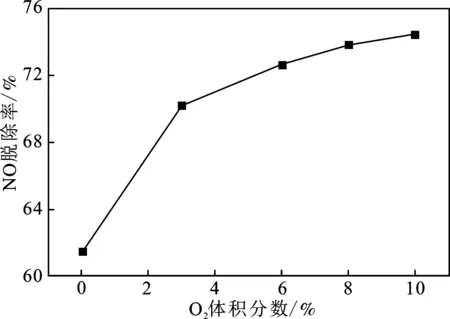

2.1.3 气相中含氧量对NO吸收效率的影响 在烟气流量60 mL/min,进水流量为300 mL/min,进气NO体积分数0.06%,初始pH值2.0,反应温度15 ℃,系统运行5 min的条件下,考察气相中含氧量对NO吸收效率的影响,结果见图4。

由图4可知,脱硝效率随着氧气含量的增加而增大。这是因为氧气微纳米气泡相比较于氮气微纳米气泡在收缩破裂时,产生的·OH量会更多[28];同时氧气的存在会把NO氧化为水溶性较高的NO2,这两种因素增强了微纳米气液分散体系对NO的吸收能力,从而提高了NO的吸收效率。

图4 气相中O2含量对NO吸收效率的影响

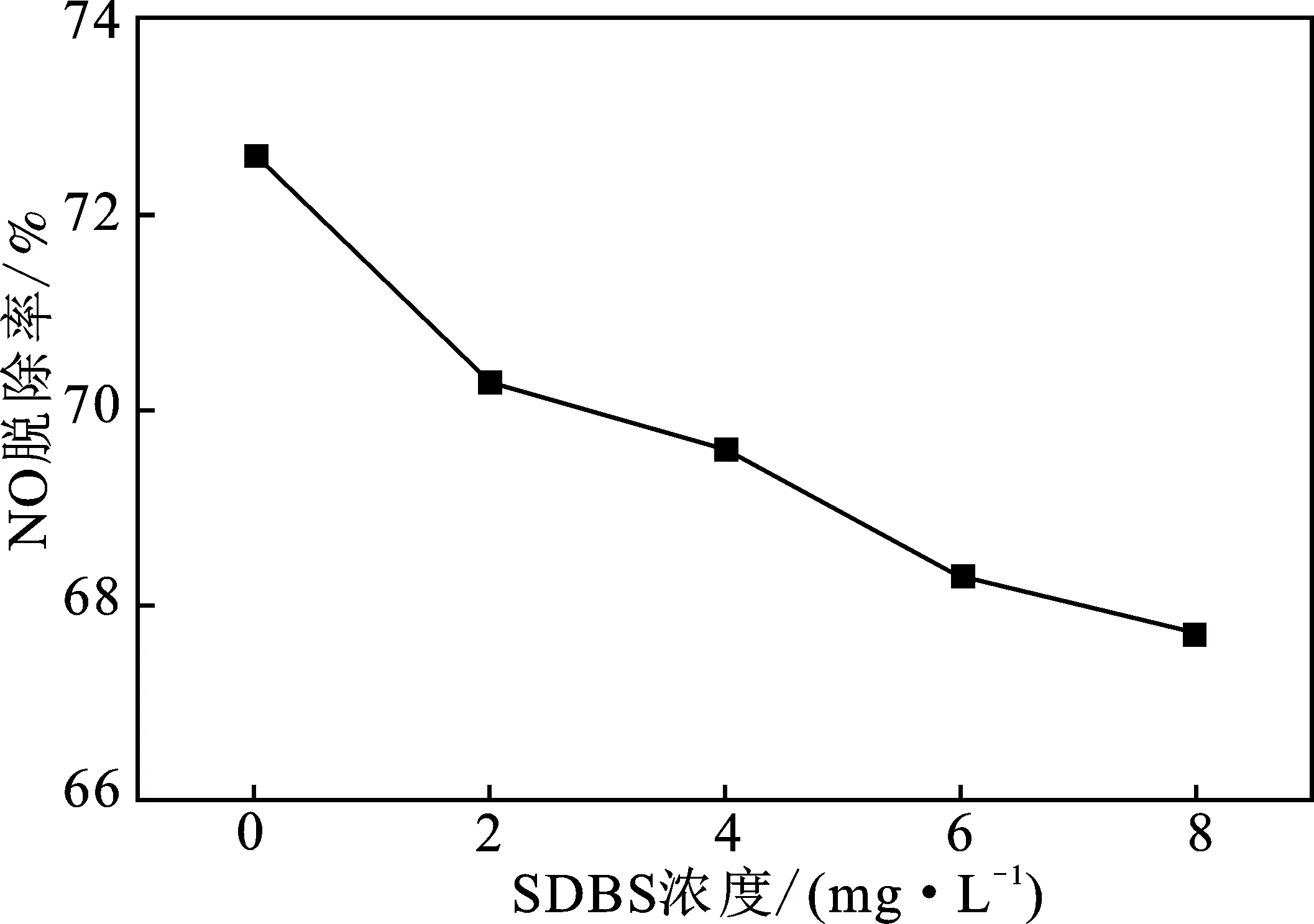

2.1.4 SDBS浓度对NO吸收效率的影响 向吸收液中添加不同浓度的SDBS,在烟气流量60 mL/min,进水流量为300 mL/min,进气NO体积分数0.06%,气相中含氧量6%,初始pH值2.0,反应温度15 ℃,系统运行5 min的条件下,考察吸收液SDBS浓度对NO吸收效率的影响,结果见图5。

图5 SDBS浓度对NO吸收效率的影响

由图5可知,脱硝效率随着吸收液中SDBS浓度的增加而减小。这是由于SDBS表面活性剂分子在微纳米气泡周围形成表面张力梯度,减小了表面张力和气泡尺寸,提高了气泡停留时间和气含率,这有利于NO的气液传质和吸收。另一方面,由于表面活性剂能够在气液界面产生一层附加的薄膜,会阻碍气液传质区的液体流动[29-30],使气液传质速率降低,而这种抑制作用大于其促进作用,进而导致NO吸收效率的减小。由此可见,SDBS溶液不利于微纳米气液体系吸收NO。

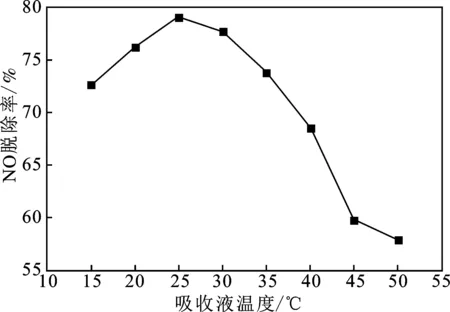

2.1.5 吸收液温度对NO吸收效率的影响 在烟气流量60 mL/min,进水流量为300 mL/min,进气NO体积分数0.06%,气相中含氧量6%,初始pH值2.0,系统运行5 min的条件下,考察吸收液温度对NO吸收效率的影响,结果见图6。

图6 吸收液温度对NO吸收效率的影响

由图6可知,脱硝效率随着吸收液温度的增加先增大,当温度>25 ℃时,呈现下降趋势。当吸收温度较低时,温度的升高,加快了化学反应和溶质的扩散,增大了NO吸收效率。但温度的升高降低了NO溶解度,不利于NO吸收;另外,气泡在高温的影响下不稳定易聚并成大气泡,气泡尺寸变大,气液比表面积减小,不利于传质,从而导致了脱硝效率的下降。

2.2 正交实验

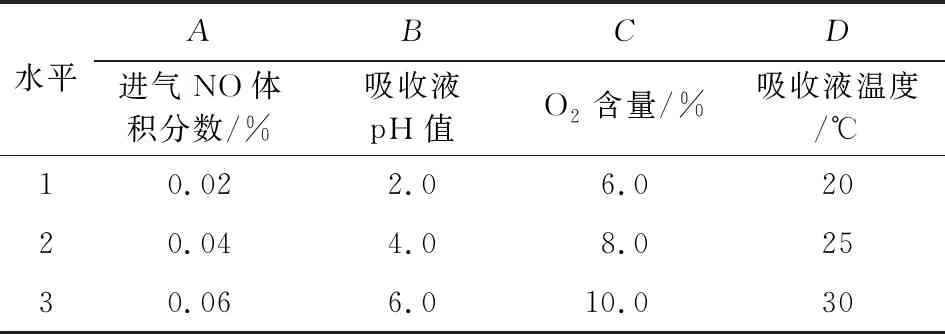

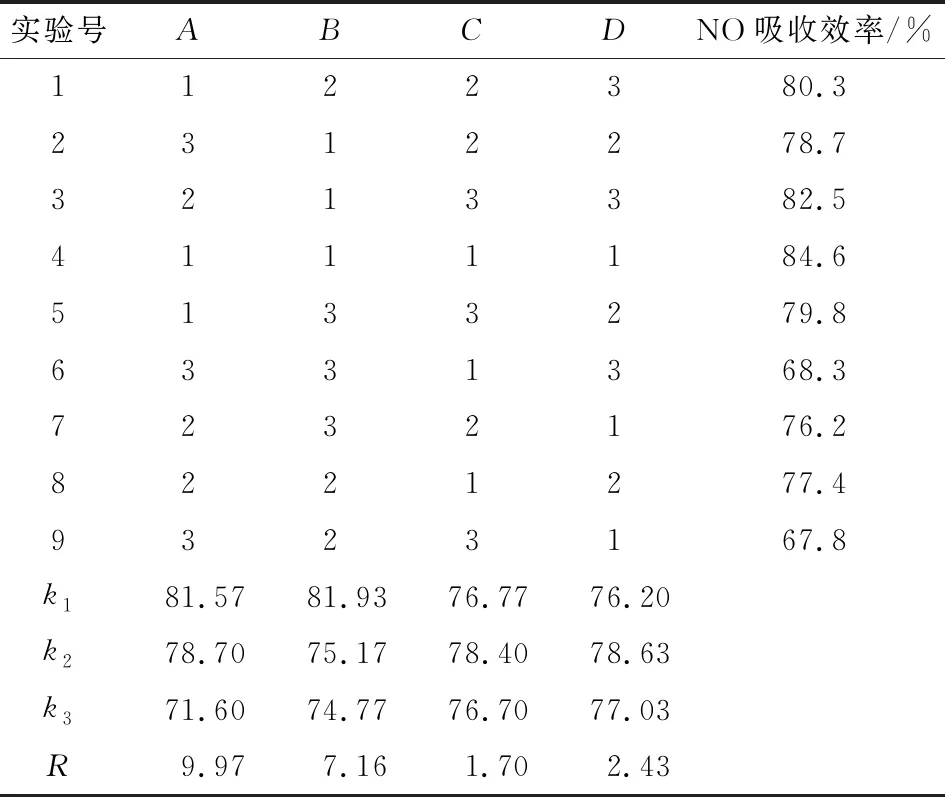

由以上单因素实验结果可知,向吸收液添加SDBS,不利于微纳米气液分散体系对NO气体的吸收,因此考察进气NO体积分数、吸收液pH值、O2含量、吸收液温度4个因素对NO吸收效率的影响,选取L9(34)进行正交实验,因素水平见表1,结果见表2。

表1 正交实验的因素及水平

表2 正交实验结果

由表2可知,在微纳米气液分散体系吸收NO过程中,各因素对NO吸收效率的影响由大到小的顺序为:进气NO体积分数>吸收液pH值>吸收液温度>O2含量,最佳工艺条件为A1B1C2D2,即进气NO体积分数为0.02%、吸收液pH值为2.0,吸收液温度为25 ℃,O2含量为8%。在此最佳条件下,进行了3次平行实验,NO吸收效率的平均值为87.8%。

3 结论

(1)微纳米气液分散体系对NO有良好的脱除效果,是值得探讨的新型湿法脱硝工艺。脱硝效率随着进气NO体积分数和SDBS溶液浓度的增大而降低;随着吸收液pH的增大,先降低后缓慢增大,吸收液在强酸条件下更有利于提高NO吸收效率;随着O2含量增大而增大;随着吸收液温度的上升先增大后减小,脱除NO的最佳操作温度为25 ℃。

(2)在微纳米气液分散体系吸收NO过程中对NO吸收效率的影响由大到小的顺序为:进气NO体积分数>吸收液pH值>吸收液温度>O2含量。

(3)微纳米气液分散体系吸收NO的最佳工艺条件为:进气NO体积分数为0.02%,吸收液pH值为2.0,吸收液温度为25 ℃,O2含量为8%,此时NO的吸收效率为87.8%。