机组甩负荷后的汽轮机转速稳定性分析

2019-05-29汪玉屏

汪玉屏

(三门核电有限公司,浙江 三门 317112)

电力生产问世以来,发电机组并列运行便是向用户提供可靠、高质量电能的主要方式。但是在电网出现故障、机组甩负荷单机运行的工况下,机组的转速稳定性就对局部供电系统的稳定显得至关重要。

AP1000核电机组设计上要求能够从100%满负荷甩至厂用电稳定运行,该试验实际上考验了电厂控制系统及设备的性能;如果能够通过软件建模的方式分析机组甩负荷后的转速稳定性,就可以为机组的试验以及后续技术改造提供参考依据。

1 汽轮机控制系统简介

DEH系统(Digital Electric Hydraulic Control System)用于控制汽轮机的转速和负荷[1],其控制对象为4个高压主汽门(MSV)、4个高压主调门(GV)、6个低压再热汽门(RSV)和6个低压再热调门(ICV)。

三门核电一期工程的DEH系统中设置了调速器控制(GOV)、负荷限制控制(LL)和超速保护控制(OPC)3大功能。机组正常运行时,通过控制GV和ICV来维持目标转速和负荷。

1.1 GOV和LL模式

Governor(简称GOV)控制模式和Load Limiter(简称LL)控制模式是控制汽轮机的两种方式:GOV模式用于控制汽轮机转速,控制系统将汽轮机实时转速与额定转速的偏差除以转速不等率,得到GOV设定值的增减量,系统将该增减量叠加到调速器设定值上产生调门开度指令,以控制调门开度,最终维持转速恒定在额定转速;而LL模式则用于控制汽轮机负荷的升、降和保持恒定,其根据负荷限制器设定值来控制调门开度,以满足汽轮发电机的出力需求。

GOV设定值和LL设定值通过操纵员手动给定。LL模式和GOV模式都是通过调节主调门(GV)和再热调门(ICV)的开度来控制汽轮机输出。

1.2 超速保护控制功能

汽轮机的超速保护控制(Over-speed Protection Control,OPC)是为了预防和抑制超速而设置的快速响应功能,OPC触发时系统快速关闭高低压缸的进汽调门,降低汽轮机转速,防止对汽轮机造成进一步危害。

当系统检测到满足下列任一条件时,输出触发信号到两个OPC电磁阀,使OPC母管泄去安全油,对应的快速卸荷阀随之打开并泄去油动机的动力油,迅速关闭高、低压调节汽门。

1)在未并网时转速>107.5%。

2)在负荷不平衡△L与转速ω满足0.15*△L+ω>107.5%时。

3)在汽轮发电机负荷>30%额定负荷工况下解列。

2 甩负荷工况下的转速稳定性分析

当外部电网故障导致机组与厂外大电网失去连接时,机组出现甩负荷带厂用电运行的情况,即通常所称的小岛运行工况。小岛运行工况下DEH由负荷控制转变为频率控制,要求调速系统具有良好的转速稳定性和动态响应特性,以保证小岛电网频率的稳定。

如果电网发生瞬态事故,机组与外部电网连接断开,将会导致机组甩负荷运行。DEH检测到机组与外部电网脱开(500KV断路器或者主变高压侧断路器跳开)后,自动将GOV设定值复位为0%(即维持汽轮机空载的指令),同时系统也将LL设定值设为上限(130%),低选后系统进入GOV控制模式。

由于甩负荷瞬间,机组负荷发生突变,正向的功率不平衡可能使转速大幅飞升,即小岛电网频率迅速上升[2]。当系统检测到在汽轮机负荷>30%工况下解列,OPC功能被触发并快速关闭GV和ICV,以降低机组转速和出力。OPC信号消失后,高低压调门重新打开,出现正向的功率不平衡,导致转速重新上升[3]。如此反复,汽轮机转速震荡后逐渐趋于稳定。但是,由于转速控制的比例调节为有差调节,无法消除静态偏差;并且,由于此时GOV设定值被强制复位为0(即空载开度),如果操纵员不进行手动干预升高转速设定值,厂用负荷将会拖低汽轮机转速。因此,机组最终的稳定转速将低于额定转速(1500RPM)。

下面通过软件建模来分析甩负荷工况下的转速稳定性。

2.1 控制系统建模

利用MATLAB软件进行建模和动态仿真,以便定性分析甩负荷工况下的转速稳定性。MATLAB是美国MathWorks公司出品的商业数学软件,是用于算法开发、数据可视化、数据分析以及数值计算的高级技术计算语言和交互式环境。

本文中仿真模型采用SIMULINK模块化搭建(Simulink是MATLAB最重要的组件之一,它提供了一个用于动态系统建模、仿真和综合分析的集成环境),简单GUI接口使用M文件编程实现,仿真运行算法采用MATLAB的Ode45(Dormand-Prince)变步长算法。

1)油动机建模

油动机用于控制汽轮机进汽阀门的开度,其结构主要包括油动机缸体、伺服阀、快速卸荷阀和LVDT。

根据油动机的机械结构和物理特性,建立下述数学模型:伺服阀和快速卸荷阀可以近似等效为一阶惯性环节(传递函数1/TS+1),而油动机可以近似等效为积分环节[4]。当汽轮机带负荷正常运行时,OPC信号没有触发,快速卸荷阀不参与工作,油动机由伺服阀控制;而在甩负荷等工况下,由于OPC信号的作用,主要由快速卸荷阀控制油动机关闭阀门。

上述模型中伺服阀、油动机和卸荷阀的惯性时间常数求取是根据阀门动态过程辨识得到,即尝试给出不同的时间常数,以便接近实际工厂试验测得的阀门开关时间和动态特性曲线。

2)汽轮机建模

汽轮机建模是分为高压进汽阀组、高压缸、MSR、低压进汽阀组、低压缸等共5级,分别依次计算每一级的蒸汽压力和流量。

对于流经每个汽轮机进汽阀门的蒸汽流量,首先根据其前后压力的情况计算出阀门两侧的差压,而阀门的流量系数CV是汽轮机厂给定的,这样就可以根据流量公式计算出流经每个阀门的蒸汽流量,从而得到每一级的入口和出口流量。而根据入口和出口流量,又可以反过来使用离散积分,计算出其该级的蒸汽压力。如此反复迭代,可以计算出各级的压力和流量变化数据。根据上述方法求得的高、低压缸的蒸汽流量,可以加权求和得出汽轮机的出力。

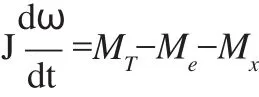

而汽轮机转子力矩平衡方程为:

式中,J是汽轮机转动部分的惯性矩;MT是汽轮机的蒸汽转矩;Me为发电机的负载反转矩;Mx为摩擦转矩。

根据前面求得的汽轮机出力(即蒸汽转矩),将其减去发电机的负载反转矩和汽轮机摩擦转矩,即得到用于升速的转矩,将其积分可得到汽轮机转速。

3)调速器/DEH控制系统建模

DEH控制系统参考实际控制逻辑进行搭建,但是做了必要的简化(剔除了与实验结果不相关的逻辑)。另外,由于OPC回路的延时(实测约150ms)对转速稳定性存在较大影响,因而在SIMULINK搭建的OPC回路内设置了15个采样周期的延时(MATLAB仿真的OPC采样周期设置为10ms)。

表1 仿真数据与机组实际数据比对Table 1 Comparison of simulation data with actual data of generating units

图1 甩负荷后汽轮机转速Fig.1 Turbine speed after dump load

2.2 甩负荷后的转速稳定性分析

由于厂用电模型较为复杂,这里做了必要的简化,即假设甩负荷后厂用负载恒定为正常运行负荷的5%;同时假设主蒸汽压力为额定压力,凝汽器真空满足要求,甩负荷前机组带100%满负荷运行。

MATLAB仿真后的转速变化如图1所示。

从仿真结果可以看出,甩负荷后OPC立即动作关闭高低压调门。OPC消失后汽轮机转速仍然高于1500RPM,系统通过转速偏差比例运算来控制阀门开度,由于机组出力和负荷不平衡,转速出现数次上下波动后才逐渐趋于稳定。最终机组的最高飞升转速约为1564RPM,最终稳定转速约为1491RPM。

将上述仿真结果与电厂实际试验数据进行比对,可以看出仿真结果与机组实际试验数据较为接近。

3 结论

通过本文中的MATLAB SIMULINK建模方式,能够分析出机组在甩负荷情况下的转速稳定性,并且该分析结果与实际机组试验数据较为接近,这也证明了这种建模分析方式的可行性。同时也可以看出,由于机组当前的转速控制策略为纯比例控制,导致了甩至小岛运行时转速无法稳定在额定转速,必须依靠人为介入调整转速,后续电厂可以考虑对该部分控制逻辑进行改造(即增加积分环节用于调频),本文提出的建模分析方式可以用作控制逻辑改造时的数据分析。